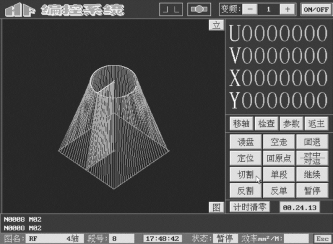

在编控系统主菜单选择“加工”,或在“全绘编程”环境下选择“转向加工”菜单便进入加工界面,如图6-21所示。

图6-21 HF系统加工界面

在加工前,需要准备好相应的加工文件。本系统所生成的加工文件均为绝对式G代码(无锥式也可生成3B加工文件)。

加工文件的准备主要有两种方法:

(1)在“全绘编程”环境下绘好图形后选择“执行1”或“执行2”,便会进入“后置”,从而生成无锥式G代码加工文件,或锥度式G代码加工文件,或变锥式G代码加工文件,其文件的后缀分别为“2NC”“3NC”“4NC”。

(2)在主菜单中选择“异面合成”,则生成上下异面体G代码加工文件,其文件的后缀为“5NC”。当然,在“异面合成”前,必须准备好相应的HGT类图形文件。这些HGT类图形文件都是在“全绘编程”环境下完成的。

有了加工文件,我们就可以进行加工了。加工部分的菜单如下:

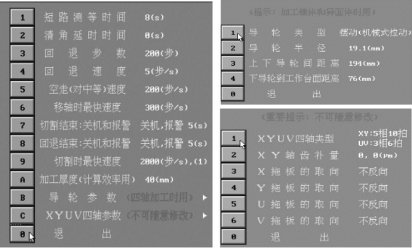

1.参数设置

“参数”一栏是为用户设置加工参数的,如图6-22所示。

图6-22 加工参数设置界面

进行锥度加工和异面体加工时(即四轴联动时),需要对“上导轮和下导轮距离”“下导轮到工作台面距离”“导轮半径”这三个参数进行设置。四轴联动时(包括小锥度)均采用精确计算,即考虑到了导轮半径对X、Y、U、V四轴运动所产生的轨迹偏差;而平面加工时则用不到这三个参数,任意值均可。

(1)“短路测等时间”:此项是为判断加工有无短路现象而设置的,通常设定为5~10s。

(2)“清角延时时间”:是为段与段间过渡延时用的,目的是改善拐角处由于电极丝弯曲造成的轨迹偏差,是可选设的,系统默认值为0。

(3)“回退步数”:加工过程中产生短路现象,则自动进行回退,回退的步数则由此项决定。手动回退时也采用此步数,是可选设的。

(4)“回退速度”:此项适用于自动回退和手动回退,是可选设的。

(5)“空走(对中等)速度”:空走、回原点、对中心或对边时,由此项决定,是可选设的。

(6)“移轴时最快速度”:移轴时的速度,是可选设的。

(7)“切割结束:关机和报警”:工件加工完时报警提示时间,可自行设置。

(8)“切割时最快速度”:在加工高厚度和超薄工件时,由于采样频率不稳定,往往会出现不必要的短路现象提示,对于这一问题,可通过设置最快速度来解决。

(9)“加工厚度(计算效率用)”:计算加工效率需设置加工零件的厚度。

(10)“导轮参数”:此项有“导轮类型”“导轮半径”“上下导轮间距离”“下导轮到工作台距离”四个参数,需用户根据机床的情况来设置。

(11)“X、Y、U、V轴类型”:此项必须设置,而且只需设置一次(一般由机床厂家设置)。

(12)“XY轴齿补量”:这一项是选择项,是在机床的丝杠齿隙发生变化的情况下,作为弥补误差用的。选用此项必须对齿隙进行测量,否则将会影响到加工精度。

(13)“X拖板的取向”“Y拖板的取向”“U拖板的取向”“V拖板的取向”:如果某轴的正反方向与所需要的方向相反,则选择此项(一般由机床厂家设置)。

在加工过程中,有些参数是不能随意改变的。因为在“读盘”生成加工数据时,已将当前的参数考虑进去。比如,加工异面体时,已用到“上下导轮间距离”等参数,如果在自动加工时改变这些参数,将会产生矛盾。若在自动加工时修改这些参数,则系统将不予响应。

2.移轴

可手动移动XY轴和UV轴,移动距离有自动设定和手工设定两种,如图6-23所示。

图6-23 移轴设定界面

要自动设定,则选“移动距离”,其距离为1.00,0.100,0.010,0.001。

要手动设定,则选“自定移动距离”,其距离需按键盘输入,也可用HF无绳遥控盒移轴。

3.检查

两轴检查显示界面如图6-24所示。

![]()

图6-24 两轴检查显示界面

四轴检查显示界面如图6-25所示。

![]()

图6-25 四轴检查显示界面

(1)“显加工单”:可显示G代码加工单(两轴加工时也可显示3B加工单)。

(2)“加工数据”:在四轴加工时,显示的是上表面和下表面的图形数据,同时还显示“读盘”时用到的参数和当前参数表里的参数,看其是否一致,以免误操作。

(3)“模拟轨迹”:模拟轨迹时,拖板不动作。

(4)“回0检查”:按照习惯,我们将加工起点总是定义为原点(0,0),而不管实际图形的起点是否为原点,这便于对封闭图形的回零检校。

(5)“极值检查”:在四轴加工时可检查X,Y,U,V四轴的最大值和最小值。显示极值的目的是了解四轴的实际加工范围是否能满足该工件的加工。

由此可见,在四轴加工时,“加工数据”和“极值检查”所显示的内容是有区别的。还应当知道,U、V拖板总是相对于X、Y拖板动作,因此,U、V值也是相对于X、Y的相对值。(https://www.xing528.com)

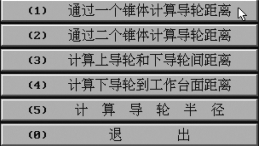

(6)“计算导轮”:系统对导轮参数有反计算功能,如图6-26所示。

图6-26 导轮参数计算功能界面

导轮的几个参数(即上下导轮距离、下导轮到工作台面距离、导轮半径)对四轴加工,特别是对大锥度加工的影响十分显著。这些参数不是事先能测量准确的,我们可用反计算功能来计算和修正这些参数。

此外,根据理论推导和实验检验,我们还可以通过对一个上小下大的圆锥体形状的判别来修正导轮距离,一般规则如下:

(1)若圆锥体的上圆呈现“右大左尖”的形状,则应改大上下导轮的距离;反之,若上圆呈现“左大右尖”的形状,则应改小上下导轮的距离。

(2)若圆锥体的上圆偏大,则应改小下导轮到工作台面距离;反之,则应改大下导轮到工作台面的距离。

4.读盘

前面提到,要加工切割,必须在全绘图编程环境或“异面合成”下生成加工文件,文件名的后缀为“2NC”“3NC”“4NC”和“5NC”。有了这些文件,我们就可以选择“读盘”这一项,将要加工的文件进行相应的数据处理,然后就可以加工了。

对某一加工文件“读盘”后,只要对参数表里的参数不改变,那么,下次加工时就不需要进行第二次“读盘”。

对2NC文件“读盘”时,速度较快,而对3NC、4NC、5NC文件“读盘”时,时间要稍长一些。我们可在屏幕下看到进度指示。

该系统读盘时也可以处理3B式加工单。3B式加工单可以在“后置”的“其他”中生成,也可直接在主菜单“其他”的“编辑文本文件”中编辑,当然也可以读取其他编程软件所生成的3B式加工单。

5.空走

空走,分正向空走、反向空走、正向单段空走和反向单段空走。空走时,可按“Esc”键中断空走。

6.回退

回退即前面提到的手工回退,手工回退时,可按“ESC”键中断手工回退。手工回退的方向与自动切割的方向是相对应的,即:如果在回退之前是正向切割,那么,现在回退,则沿着反方向走。

7.定位

1)确定加工起点

对某一文件“读盘”后,将自动定位到加工起点。但是,如果在将工件加工完毕后又要从头再加工,那么,就必须用“定位”定位到起点。用“定位”还可定位到终点,或某一段的起点。

必须说明,如果在加工的中途停下,又要继续加工,不必用“定位”,可用“切割”“反割”“继续”等选项继续进行未完的过程。“定位”对空走也适用。

2)确定加工结束点

在正向切割时,加工的结束点一般为报警点或整个轨迹的结束点。

在反向切割时,加工的结束点一般为报警点或整个轨迹的开始点。

加工的结束点可通过定位的方法予以改变。

3)确定是否保留报警点

加工起点、结束点、报警点在屏幕上均有显示。

8.回原点

将X、Y拖板和U、V(如果是四轴)拖板自动复位到起点,即(0,0)。按“Esc”键可中断复位。

9.对中和对边

HF控制卡设计了对中和对边的有关线路,机床上不需要另接有关的专用线路了。在夹具绝缘良好的情况下,可实现此功能。对中和对边时有拖板移动指示,可按“Esc”键中断对边和对中。采用此项功能时,钼丝的初始位置到要碰撞的工件边沿距离不得小于1 mm。

10.自动切割

自动切割有六栏,分别为“切割”“单段”“反割”“反单”“继续”“暂停”。

(1)“切割”即正向切割。

(2)“单段”即正向单段切割。

(3)“反割”即反向切割。

(4)“反单”即反向单段切割。

在自动切割时,“切割”和“反单”,以及“反割”和“反向”可相互转换。

(5)“继续”是按上次自动切割的方向继续切割。

(6)“暂停”是中止自动切割,在自动切割方式下,“Esc”键不起作用。

自动切割时,其速度是由变频数来决定的,变频数大则速度慢,变频数小则速度快。变频数变化范围为1~255。在自动切割前或自动切割过程中均可改变频数。按“-”键变频数变小,按“+”键变频数变大。改变变频数,均用鼠标操作,按鼠标左键则按1递增或递减变化,按鼠标右键则按10递增或递减变化。

在自动切割时,如遇到短路而自动回退,则可按“F5”键中断自动回退。

在自动切割时,可同时进行全绘式编程或其他操作,此时,只要选“返主”便回到系统主菜单,即可选择“全绘编程”或其他选项。

在全绘编程环境下,也可随时进入加工菜单。如仍是自动加工状态,则屏幕上将继续显示加工轨迹和有关数据。

11.显示图形

在自动切割、空走、模拟时均跟踪显示轨迹。

在自动切割时,还可同时对显示的图形进行放大、缩小、移动等操作。在四轴加工时,还可进行平面显图和立体显图切换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。