影响线切割工艺指标的因素很多,也很复杂,主要包括以下几个方面。

1.电参数对工艺指标的影响

电参数对工艺指标的影响主要包括以下几方面:

1)脉冲宽度tw

tw增大时,单个脉冲能量增多,切割速度提高,表面粗糙度数值变大,放电间隙增大,加工精度有所下降。粗加工时取较大的脉宽,精加工时取较小的脉宽,切割厚大工件时取较大的脉宽。

2)脉冲间隔t

t增大,单个脉冲能量降低,切割速度降低,表面粗糙度数值有所增大,粗加工及切割厚大工件时脉冲间隔取宽些,而精加工时取窄些。

3)开路电压uo

开路电压增大时,放电间隙增大,排屑容易,提高了切割速度和加工稳定性,但易造成电极丝振动,工件表面粗糙度变差,加工精度有所降低。通常精加工时取的开路电压比粗加工低,切割大厚度工件时取较高的开路电压。一般u0=60~150 V。

4)放电峰值电流ip

放电峰值电流是决定单脉冲能量的主要因素之一。ip增大,单个脉冲能量增多,切割速度迅速提高,表面粗糙度数值增大,电极丝损耗比加大甚至容易断丝,加工精度有所下降。粗加工及切割厚件时应取较大的放电峰值电流,精加工时取较小的放电峰值电流。

5)放电波形

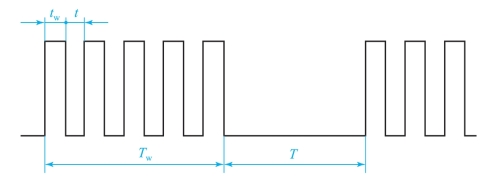

电火花线切割加工的脉冲电源主要有晶体管矩形波脉冲电源和高频分组脉冲电源。在相同的工艺条件下高频分组脉冲能获得较好的加工效果,其脉冲波形如图6-3所示,它是矩形波改造后得到的一种波形,即把较高频率的脉冲分组输出。矩形波脉冲电源在提高切割速度和降低表面粗糙度之间存在矛盾,二者不能兼顾,只适用于一般精度和表面粗糙度的加工。高频分组脉冲波形是解决这个矛盾的比较有效的电源形式,得到了越来越广泛的应用。

图6-3 高频分组脉冲波形

6)极性

线切割加工因脉冲较窄,所以都用正极性加工,即工件接电源的正极,否则切割速度会变低而使电极丝损耗增大。

7)变频、进给速度

由于预置进给速度的调节对切割速度、加工速度和表面质量的影响很大,故调节预置进给速度应紧密跟踪工件蚀除速度,以保持加工间隙恒定在最佳值上,这样可使有效放电状态的比例大,而开路和短路的比例小,使切割速度达到给定加工条件下的最大值,相应的加工精度和表面质量也好。如果预置进给速度调得太快,超过工件可能的蚀除速度,则会出现频繁的短路现象,切割速度反而低,表面粗糙度也差,上下端面切缝呈焦黄色,甚至可能断丝;反之,进给速度调得太慢,大大落后于工件的蚀除速度,极间将偏于开路,有时会时而开路时而短路,上下端面切缝呈焦黄色。这两种情况都会大大影响工艺指标。因此,应按电压表、电流表调节进给旋钮,使表针稳定不动,此时进给速度均匀、平稳,是线切割加工速度和表面粗糙度均好的最佳状态。

2.非电参数对工艺指标的影响

1)走丝速度对工艺指标的影响

对于高速走丝线切割机床,在一定的范围内,随着走丝速度的提高,有利于电极丝把工作液带入较大厚度的工件放电间隙中,且有利于放电通道的消电离和电蚀产物的排除,保持放电加工的稳定性,从而提高切割速度;但走丝速度过高将加大机械振动,降低加工精度和切割速度,表面粗糙度也将恶化,并且易断丝。

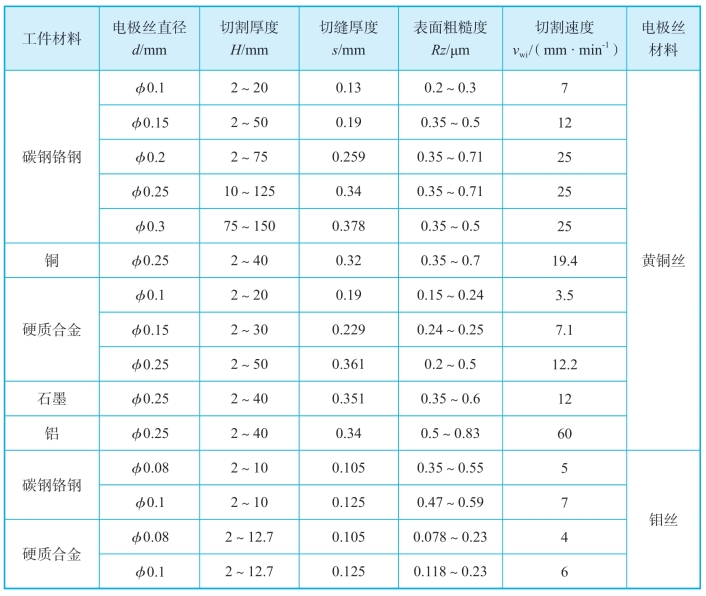

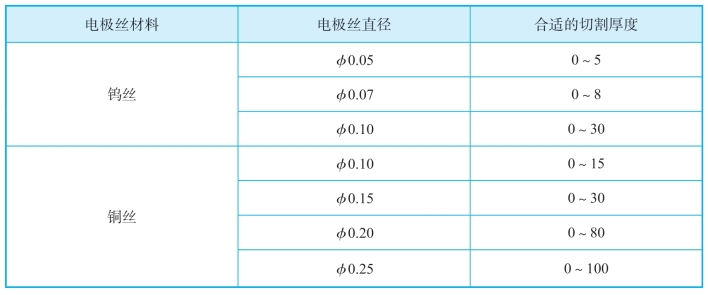

低速走丝时由于电极丝张力均匀、振动较小、电极丝直径较小,因而加工稳定性、表面粗糙度及加工精度等均很好。表6-3所示为在瑞士阿奇公司低速走丝电火花线切割机床上切割加工的工艺效果,可供参考。

表6-3 低速走丝电火花线切割加工的工艺效果

2)工件厚度及材料对工艺指标的影响

工件薄时,工作液容易进入并充满放电间隙,有利于排屑和消电离,加工稳定性好,但工件太薄时,电极丝容易产生抖动,对加工精度和表面粗糙度不利,且脉冲利用率低,导致切削速度下降;工件厚时,工作液难以进入和充满放电间隙,加工稳定性差,但电极丝不易抖动,因而加工精度和表面粗糙度较好,但过厚时排屑困难,导致切割速度下降。

3)电极丝材料及直径对加工指标的影响

高速走丝用的电极丝材料应具有良好的导电性、较大的抗拉强度和良好的耐电腐蚀性能,且电极丝的质量应该均匀,不能有弯折和打结现象。钼丝韧性好,放电后不易变脆,不易断丝,因而应用广泛。黄铜丝加工稳定,切割速度高,但电极丝损耗大。

低速走丝线切割机床上常采用φ0.2 mm的黄铜丝,也可采用钨丝、钼丝。(https://www.xing528.com)

电极丝直径大时,能承受较大的电流,从而使切割速度提高,同时切缝宽,放电产生的腐蚀物排除条件得到改善而使加工稳定,但加工精度和表面粗糙度下降。当直径过大时,切缝过宽,需要蚀除的材料增多,导致切割速度下降,而且难以加工出内尖角的工件。高速走丝时电极丝的直径为φ0.1~φ0.25 mm,常用的电极丝直径为φ0.12~φ0.18 mm,低速走丝直径为φ0.076~φ0.3 mm,最常采用的为φ0.2 mm。电极丝直径及与之相适应的切割厚度见表6-4。

表6-4 电极丝直径及与之相适应的切割厚度 mm

4)工作液对加工指标的影响

在电火花线切割加工中,工作液为脉冲放电的介质,对加工工艺指标的影响很大。同时,工作液通过循环过滤装置连续地向加工区供给,对电极丝和工件进行冷却,并及时从加工区排除电蚀产物,以保持脉冲放电过程能稳定而顺利地进行。低速走丝线切割机床大多采用去离子水作工作液,只有在特殊的精加工情况下才采用绝缘性能较高的煤油。高速走丝线切割机床大多使用专用乳化液,乳化液的品种很多,各有特点,有的适于精加工,有的适于大厚度切割,有的适于高速切割等。因此,必须按照线切割加工的需要正确选用。

5)工件材料内部残余应力的影响

对热处理后的坯料进行线切割时,由于大面积去除金属和切断加工,材料内部残余应力的相对平衡状态受到破坏,从而产生很大的变形,零件的加工精度下降,有的零件甚至在切割中出现裂纹、断裂。减少变形和裂纹的措施如下:

(1)改善热处理工艺,减少内部残余应力。

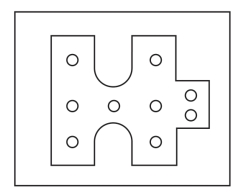

(2)减少切割体积,在淬火前先用切削加工方法把中心部分材料切除或预钻孔,使热处理均匀发生,如图6-4所示。

图6-4 减少切割体积

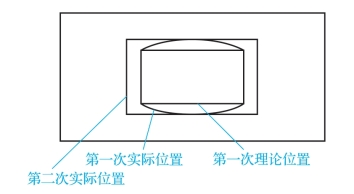

(3)精度要求高的,采用二次切割法。第一次加工单边留余量0.1~0.5 mm,余量大小根据淬硬程度、工件厚度、壁厚等确定;第二次加工时将第一次加工的变形切除,如图6-5所示。

图6-5 二次切割法

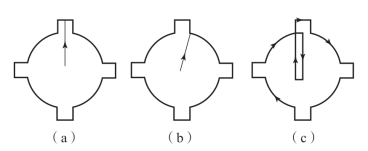

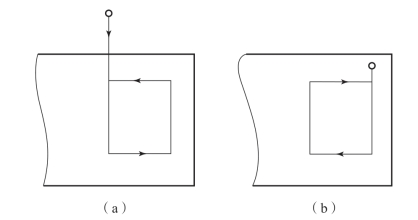

(4)为了避免材料组织及内应力对加工精度的影响,必须合理地选择切割的走向和进刀点。通常切割路径应使夹持部分位于程序的最后一条加工语句处,如图6-6所示,这样可以减小工件变形引起的误差。进刀点的选择要尽量避免留下接刀痕,如图6-7所示。当接刀痕不可避免时,应尽量把进刀点放在尺寸精度要求不高或容易钳修处,如图6-8所示。

图6-6 夹持部分安放

(a)错误;(b)正确

图6-7 进刀点避免留下刀痕

(a)不合理;(b)可用;(c)最好

图6-8 进刀点易于钳修

(a)不合理;(b)合理

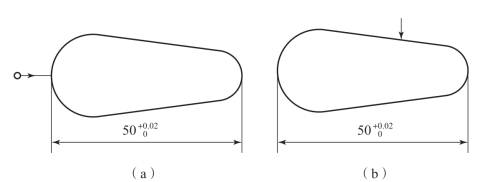

(5)若精度要求高,则应先在坯料内加工出穿丝孔,以免当从坯料外切入时引起坯料切开处变形,如图6-9所示。

图6-9 切割起点的确定

(a)不可用;(b)可用

(6)工件上的剩磁会使内应力不均匀,且加工时对排屑不利,因此平磨过的工件应先充分去磁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。