1.实训步骤

1)开、关机操作

(1)打开外部电源,并启动空压机。

(2)检查气压是否达到规定值,并打开机床电源开关。

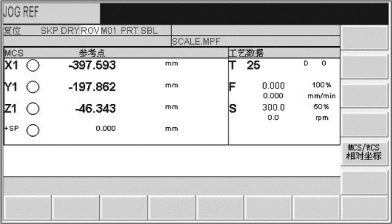

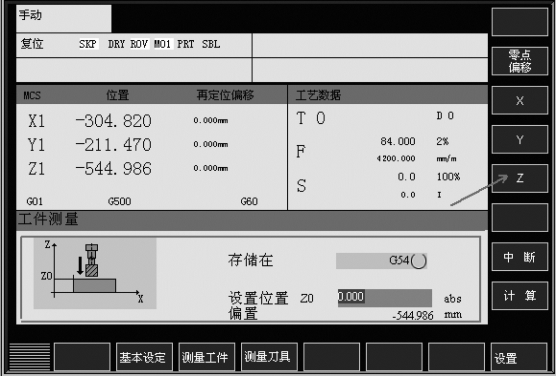

(3)检查“急停”键![]() 是否在松开状态,若未松开,则按“急停”键将其松开,然后按下操作面板的电源开关,系统进行自检后进入“JOG REF”回参考点方式的操作状态。开机屏幕界面如图5-32所示。

是否在松开状态,若未松开,则按“急停”键将其松开,然后按下操作面板的电源开关,系统进行自检后进入“JOG REF”回参考点方式的操作状态。开机屏幕界面如图5-32所示。

图5-32 开机屏幕界面

正确关机对机床寿命很重要,关机操作如下:

(1)检查操作面板上表示循环启动的LED灯是否关闭。

(2)检查CNC机床的移动部件是否都已经停止。

(3)按下“急停”键。

(4)如果有外部的输入/输出设备连接到机床上,则先关掉外部输入/输出设备的 电源。

(5)按下断开数控系统电源“POWER OFF”键停留大约5 s。

(6)切断机床的电源。

2)手动返回参考点

(1)按下机床控制面板上的“手动”方式键![]() ,再按下“参考点”键

,再按下“参考点”键![]() ,这时显示屏上X、Y、Z 坐标轴后出现空心圆,如图5-32所示。

,这时显示屏上X、Y、Z 坐标轴后出现空心圆,如图5-32所示。

(2)通过手动逐一回参考点。先调整进给修调旋钮![]() 到100%的位置,然后按一下控制面板上的“+Z”键,再分别按下“+X”“+Y”键,机床则自行回零,直到参考点窗口显示屏上各坐标轴后的空心圆变为

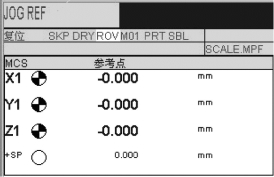

到100%的位置,然后按一下控制面板上的“+Z”键,再分别按下“+X”“+Y”键,机床则自行回零,直到参考点窗口显示屏上各坐标轴后的空心圆变为![]() ,且参考点的坐标值变为0,则表示各轴的回参考点已经完成,如图5-33所示。

,且参考点的坐标值变为0,则表示各轴的回参考点已经完成,如图5-33所示。

图5-33 机床回参考点结果图

3)装夹工件

本例中,用已加工过的底面和相邻的两个侧面作为定位基准,用通用台虎钳装夹,工件坐标原点如图5-33所示。工件的具体安装、找正方法可参照项目四中任务1的内容执行。

4)装刀

本例采用直径为φ12 mm的平底立铣刀(高速钢),刀具在刀柄上的安装和刀柄在主轴上的安装方法可参照项目四中任务1的内容执行。不同的是加工中心具备自动换刀的功能,因此应在机床加工前将各把刀具预先安装在刀库中对应的刀座上。

设刀具的编号为“1”号刀,具体实现过程如下:

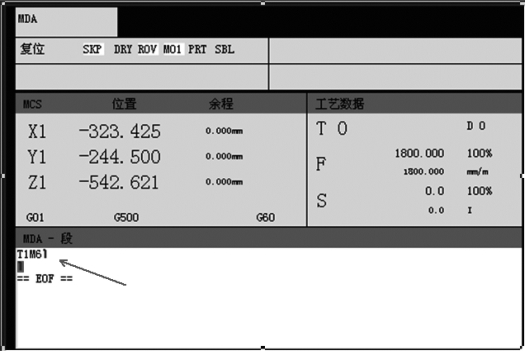

(1)按下操作面板上的“MDA”键![]() ,使其呈按下状态,此时机床进入MDA状态。CRT界面显示如图5-34所示。

,使其呈按下状态,此时机床进入MDA状态。CRT界面显示如图5-34所示。

图5-34 CRT界面显示

(2)通过控制面板上的字母键和数字键,输入MDA指令“T1M6”,如图5-34所示。

(3)按下操作面板上的“运行开始”键![]() ,执行MDA程序,等机械手自动换刀结束后,将已经准备好的直径为φ12 mm的刀具安装到主轴上,此时主轴上的刀具的编号即为“1”号刀。

,执行MDA程序,等机械手自动换刀结束后,将已经准备好的直径为φ12 mm的刀具安装到主轴上,此时主轴上的刀具的编号即为“1”号刀。

(4)通过控制面板上的字母键和数字键,输入MDA指令“T0M6”,机械手将把当前主轴上的“1”号刀安放到刀库中,整个装刀过程结束。

5)工件坐标系设定(对刀)操作

准备好对刀工具:直径为φ14 mm的对刀棒,规格为1 mm的塞尺。

(1)XY平面的对刀操作及坐标轴设定。

①将对刀棒安装到主轴上。

②按下机床控制面板上的“手动”方式键![]() ,机床在手动方式状态下运行。通过控制面板上的

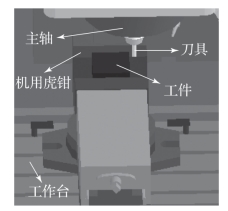

,机床在手动方式状态下运行。通过控制面板上的![]() 等方向键将刀具移动到工件附近,如图5-35所示。各轴移动速度可通过快速键

等方向键将刀具移动到工件附近,如图5-35所示。各轴移动速度可通过快速键![]() 和进给速度修调旋钮

和进给速度修调旋钮![]() 进行调节。

进行调节。

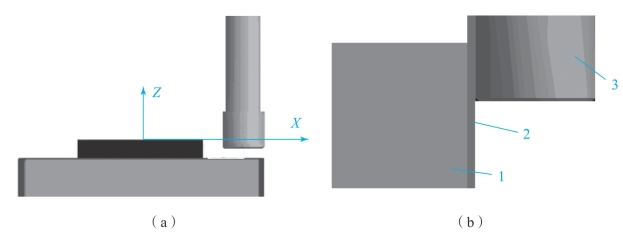

图5-35 将刀具移动到工件附近

③当刀具靠近工件后,改用手轮控制器调节对刀棒和工件之间的间隙,由手轮控制器上的坐标轴和增量倍率选择旋钮来实现某坐标轴的移动及移动增量大小的调节。手轮控制器如图5-36所示。

图5-36 手轮控制器

通过手轮控制器将对刀棒调整到图5-37(a)所示位置,以实现X方向的对刀(注:本例中,对刀棒位于工件的右侧)。当对刀棒到达图示位置后,将手轮坐标轴旋钮![]() 置于“X”挡,继续调整X方向上对刀棒和工件之间的间隙,当两者间隙较小时,调整手轮控制器的增量倍率选择旋钮

置于“X”挡,继续调整X方向上对刀棒和工件之间的间隙,当两者间隙较小时,调整手轮控制器的增量倍率选择旋钮![]() 以减小移动增量。此时,左手持规格为1 mm的塞尺插入对刀棒和工件的侧隙间,并不断来回移动塞尺。与此同时,右手继续操作手轮来调节对刀棒和工件之间的间隙,如图5-37(b)所示。当感觉左手移动塞尺稍费力时,右手停止调节对刀棒和工件之间X方向的间隙。拔出塞尺,保持X坐标轴静止,然后将对刀棒沿Z轴方向抬起到工件上表面以上。

以减小移动增量。此时,左手持规格为1 mm的塞尺插入对刀棒和工件的侧隙间,并不断来回移动塞尺。与此同时,右手继续操作手轮来调节对刀棒和工件之间的间隙,如图5-37(b)所示。当感觉左手移动塞尺稍费力时,右手停止调节对刀棒和工件之间X方向的间隙。拔出塞尺,保持X坐标轴静止,然后将对刀棒沿Z轴方向抬起到工件上表面以上。

图5-37 X方向对刀操作

1—工件;2—塞尺;3—对刀棒

④将工件坐标系原点到X方向基准边的距离记为X2(本例中X2=35);将塞尺厚度记为X3(本例中X3=1);将基准工具直径记为X4(本例中X4=14),将X2+X3+X4/2记为DX,(本例中DX =X2+X3+X4/2=35+1+7=43)。

⑤在手动状态下,按“加工操作”键![]() 显示加工操作界面,如图5-38所示。

显示加工操作界面,如图5-38所示。

图5-38 加工操作界面

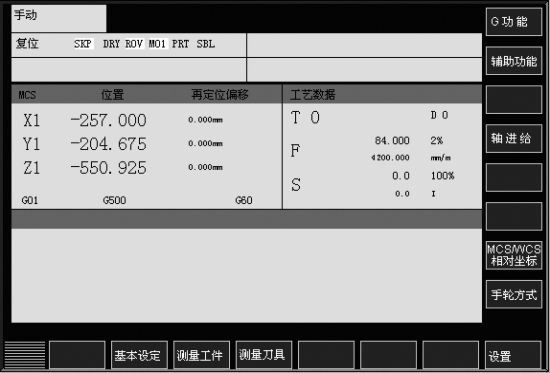

⑥单击界面下方软键![]() ,进入“工件测量”界面,如图5-39所示。

,进入“工件测量”界面,如图5-39所示。

图5-39 “工件测量”界面

a.单击光标键![]() 或

或![]() ,使光标停留在“存储在”栏中,在系统面板上单击

,使光标停留在“存储在”栏中,在系统面板上单击![]() 按钮,选择G54来保存工件坐标系原点。

按钮,选择G54来保存工件坐标系原点。

b.单击![]() 按钮将光标移动到“方向”栏中,并通过单击

按钮将光标移动到“方向”栏中,并通过单击![]() 按钮选择方向 为“-”。

按钮选择方向 为“-”。

注:在对刀时,对刀棒位于工件的左侧,选择方向为“+”。

c.单击![]() 按钮将光标移至“设置位置X0”栏中,并在“设置位置X0”文本框中输入DX的值为43,即X0=DX=43,并按下

按钮将光标移至“设置位置X0”栏中,并在“设置位置X0”文本框中输入DX的值为43,即X0=DX=43,并按下![]() 键。

键。

注:若“设置位置”不为“X0”,则需单击界面右侧的“X”软键。

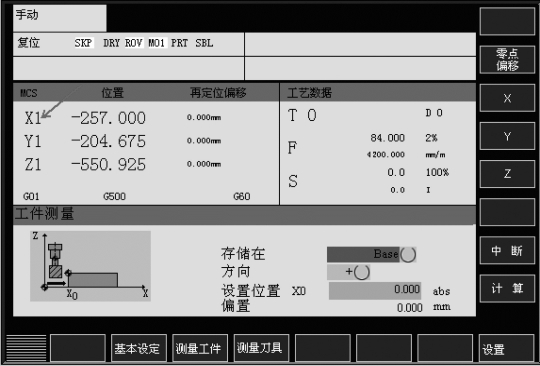

d.单击![]() 软键,系统将会计算出工件坐标系原点的X分量在机床坐标系中的坐标值(本例为-300.00),并将此数据保存到G54坐标偏置参数表中。

软键,系统将会计算出工件坐标系原点的X分量在机床坐标系中的坐标值(本例为-300.00),并将此数据保存到G54坐标偏置参数表中。

结果如图5-40所示。

图5-40 G54坐标系X分量设置(https://www.xing528.com)

⑦按图5-40右侧的“零点偏移”软键,可以查看工件坐标系(G54~G59)设定状态,如图5-41所示。

图5-41 G54的设定状态

⑧Y方向对刀同样可采用上述的②~⑦步执行,不同的是在执行第⑥步时,需单击图5-40右侧的“Y”软键,将“设置位置X0”变为“设置位置Y0”,并向对应文本框中输入数值43,即Y0也等于43。

(2)Z平面的对刀操作。

Z方向对刀可采用试切对刀,其方法如下:

①按下操作面板上的“MDA”键![]() ,使其呈按下状态,此时机床进入MDA状态,通过控制面板上的字母键和数字键输入MDA指令“T01 M06”。

,使其呈按下状态,此时机床进入MDA状态,通过控制面板上的字母键和数字键输入MDA指令“T01 M06”。

②按主轴正转键![]() 开启主轴正转。通过控制面板上的坐标轴移动键和手轮控制器将刀具移动到工件待加工表面需切除部位的上方,如图5-42(a)所示。然后选择手轮控制器控制轴为Z轴,增量倍率为“×100”,将刀具向下移动。待刀具比较接近工件表面时,将增量倍率调到“×10”或“×1”,然后一格一格地转动手摇脉冲器,当刀具在工件表面有轻微划痕后即停止刀具移动,如图5-42(b)所示。

开启主轴正转。通过控制面板上的坐标轴移动键和手轮控制器将刀具移动到工件待加工表面需切除部位的上方,如图5-42(a)所示。然后选择手轮控制器控制轴为Z轴,增量倍率为“×100”,将刀具向下移动。待刀具比较接近工件表面时,将增量倍率调到“×10”或“×1”,然后一格一格地转动手摇脉冲器,当刀具在工件表面有轻微划痕后即停止刀具移动,如图5-42(b)所示。

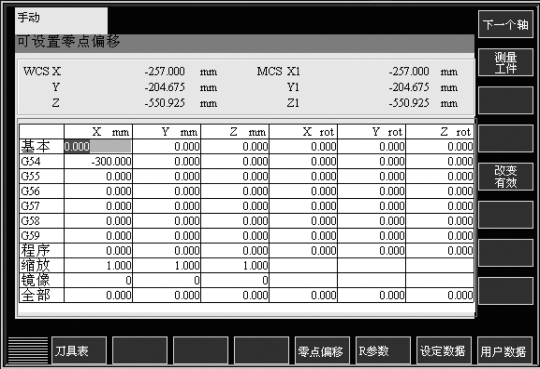

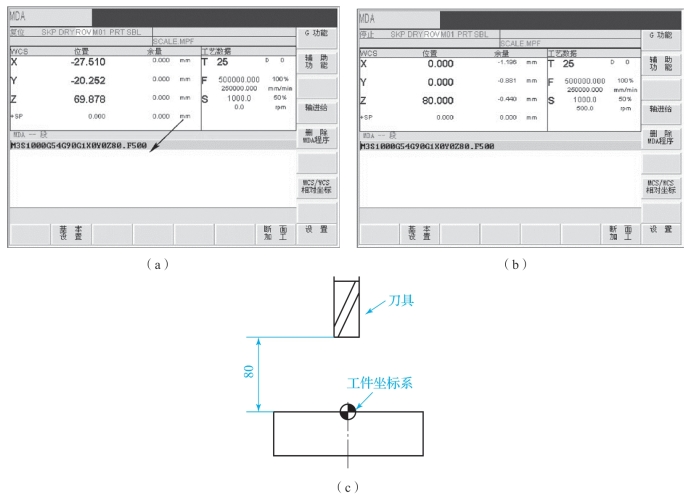

图5-42 Z方向对刀

③按加工操作键![]() 显示加工操作界面。按窗口下方的“测量工件”软键进入对刀状态,按测量工件窗口右侧的“Z”轴键选择Z轴对刀,如图5-43所示。确认图中的“存储在”为“G54”,将 “设置位置Z0”文本框中值改为“0”,单击

显示加工操作界面。按窗口下方的“测量工件”软键进入对刀状态,按测量工件窗口右侧的“Z”轴键选择Z轴对刀,如图5-43所示。确认图中的“存储在”为“G54”,将 “设置位置Z0”文本框中值改为“0”,单击![]() 软键,系统将会计算出工件坐标系原点的Z分量在机床坐标系中的坐标值(本例为-544.986),并将此数据保存到G54坐标偏置参数表中。

软键,系统将会计算出工件坐标系原点的Z分量在机床坐标系中的坐标值(本例为-544.986),并将此数据保存到G54坐标偏置参数表中。

图5-43 G54坐标系Z分量设置

(3)对刀检查。

在手动方式下通过控制面板上的“+Z”键将刀具提起,并停止主轴转动。选择MDA方式,输入一个程序段(如:M3 S800 G54 G90 G1 X0 Y0 Z80 F500),单击操作面板上的“运行开始”按钮![]() ,执行MDA程序,观察刀具与工件间的实际距离是否与输入运行程序段的数值相符,如图5-44所示。

,执行MDA程序,观察刀具与工件间的实际距离是否与输入运行程序段的数值相符,如图5-44所示。

图5-44 工件坐标系检查操作

6)设置刀具参数及刀补参数

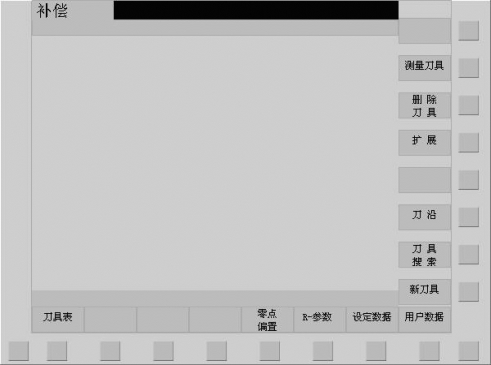

(1)按下控制面板上的“参数操作区域”键![]() ,显示屏显示参数设定窗口,如图5-45所示。

,显示屏显示参数设定窗口,如图5-45所示。

图5-45 参数设定窗口

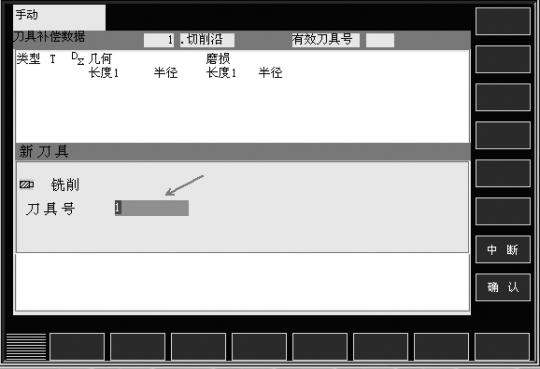

(2)单击界面下方的“刀具表”软键,打开刀具补偿设置窗口,如图5-46所示。

图5-46 刀具补偿设置窗口

(3)单击右侧![]() 软键,如图5-46所示。

软键,如图5-46所示。

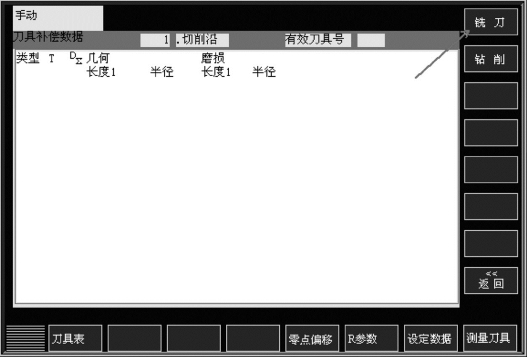

(4)选择新刀具类型为“铣刀”,如图5-47所示。

图5-47 选择新刀具类型

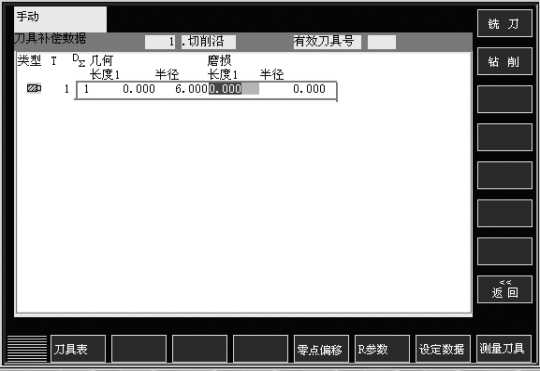

(5)输入新刀具号,并单击右侧的“确认”软键,如图5-48所示。

图5-48 输入新刀具号

(6)在如图5-49所示的窗口输入刀补参数,半径补偿参数为6,长度补偿参数为0。必须注意的是:本例中用来在Z平面对刀的刀具和实际加工的刀具必须是同一把刀具,否则这里的长度补偿参数不能为0。

图5-49 输入刀补参数界面

(7)程序输入操作。当编程人员要将已编制好的数控程序传送到数控机床时,通常有两种方法:一种是通过控制面板上的键盘手工逐行输入的方法,这种方法只适用于输入比较简短的小程序;当程序较长时,首先需要将程序存储在外部计算机上,然后采用SIEMENS PCIN传输软件通过RS-232接口把外设的程序输入到控制系统。如果程序特别长,需要占用的空间大于系统本身的硬盘空间,则需要采用DNC的程序传送方式,具体内容可参考SIEMENS PCIN传输软件使用说明。

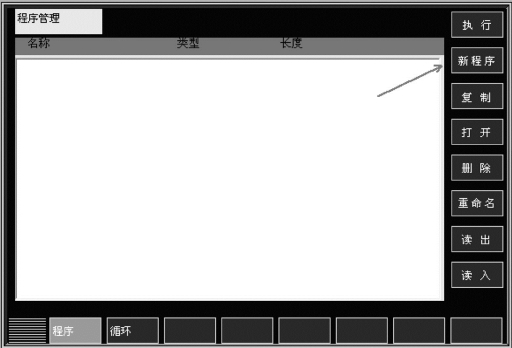

本例采用手工输入程序的方法,其步骤如下:

①按下“程序管理区域”键![]() ,单击”程序”下方的

,单击”程序”下方的![]() 软键,进入程序目录窗口,再按“新程序”软键,如图5-50所示。

软键,进入程序目录窗口,再按“新程序”软键,如图5-50所示。

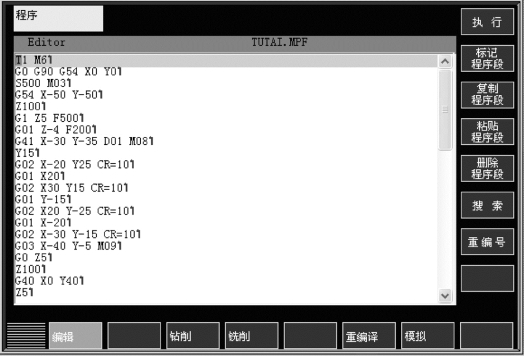

图5-50 程序目录窗口

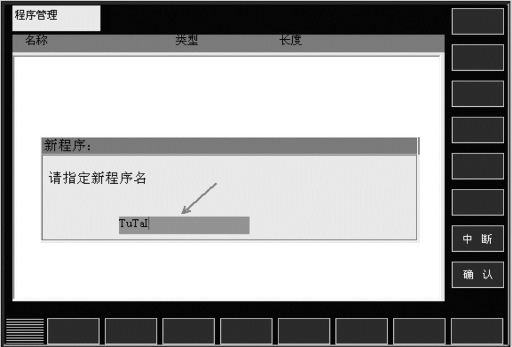

②在随后出现的窗口中输入程序名,再按“确认”软键完成程序名的新建,如图5-51所示。

图5-51 程序名输入窗口

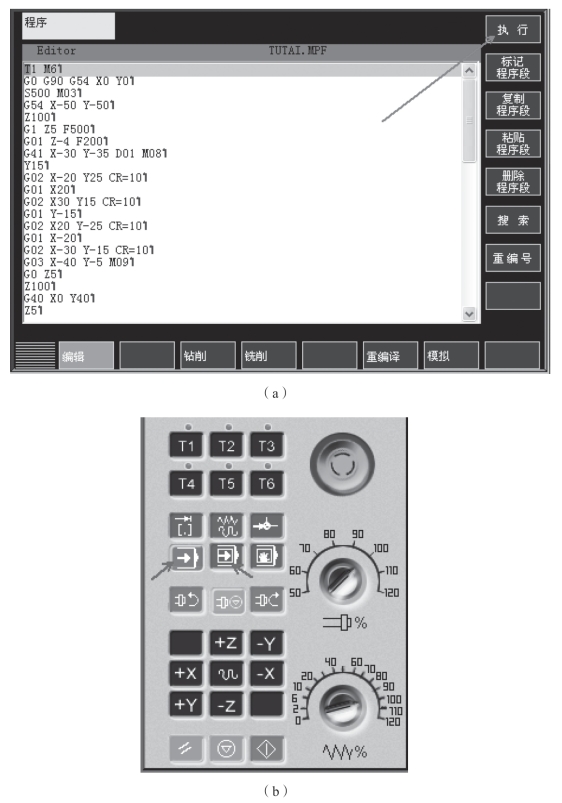

③在随后出现的程序编写窗口中将数控加工程序输入即可,如图5-52所示。

图5-52 新程序编写窗口

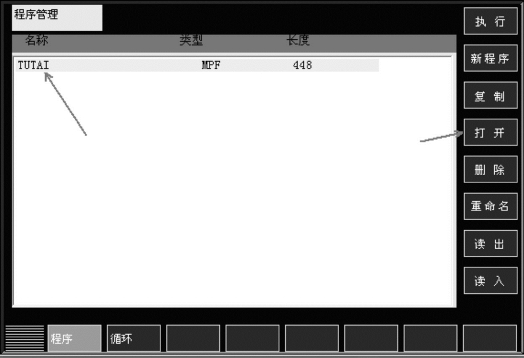

在完成程序的录入后按“程序管理区域”键退出,机床会自动保存程序,同时可以在程序目录窗口看到该程序,如图5-53所示。

图5-53 新程序保存后结果

知识拓展:程序编辑操作

a.程序打开。

按“程序管理区域”键![]() ,进入程序目录窗口,将光标移到需要编辑的程序,按右侧“打开”软键即可对该程序进行编辑。

,进入程序目录窗口,将光标移到需要编辑的程序,按右侧“打开”软键即可对该程序进行编辑。

b.如编辑前一次使用过的程序,则可以直接按“程序操作区域”键![]() 进入。

进入。

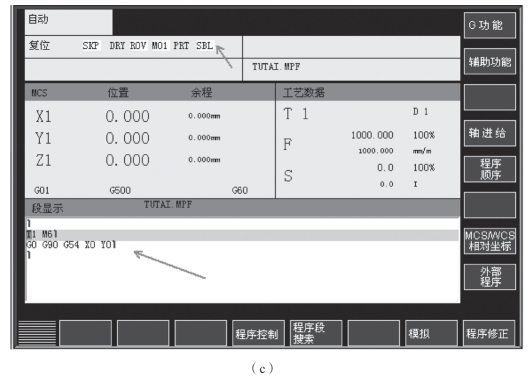

(8)加工中心自动加工操作。

自动加工是将程序预先存储在机床的存储器中,通过在“自动方式”下选择这些程序,按“程序启动”键![]() 后,自动运行选定程序内容的方式。操作步骤如下:

后,自动运行选定程序内容的方式。操作步骤如下:

①按下“程序管理区域”键![]() ,将光标移到需要运行的程序,再按“执行”软键选择准备加工的程序,如图5-54(a)所示。

,将光标移到需要运行的程序,再按“执行”软键选择准备加工的程序,如图5-54(a)所示。

②按“自动方式”![]() 键进入“自动方式”状态,再按“单段执行”键

键进入“自动方式”状态,再按“单段执行”键![]() ,通过单段运行检查程序和工件坐标系是否正确,如图5-54(b)所示。如无误则取消单段,按“程序启动”键

,通过单段运行检查程序和工件坐标系是否正确,如图5-54(b)所示。如无误则取消单段,按“程序启动”键![]() ,程序会自动运行,如图5-54(c)所示。

,程序会自动运行,如图5-54(c)所示。

图5-54 程序运行

图5-54 程序运行(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。