五轴加工机床的经济性和技术复杂性限制了其大范围应用,但在部分制造领域中已经普遍采用了五轴数控机床进行产品的制造。

1.异形零部件的加工

五轴数控机床具有三个线性轴和两个旋转轴,刀具可以切削三轴机床和四轴机床无法切削的位置,尤其是对于一些具有非对称且不在一个基准平面上的异形零部件,具有一次装夹、一次加工成形的优势,在异形零部件的加工中应用广泛,如图5-23所示。

图5-23 异形零部件的加工

2.模具制造领域应用

五轴数控机床能够进行负角度曲面和大尺寸复杂曲面的铣削加工,且刀轴矢量的自由控制可以避免球头立铣刀的静点切削,从而有效提高模具曲面的铣削效率和质量。五轴加工技术在模具制造中应用较广,如曲面、清角、深腔、空间角度孔等的加工。它能够解决模具中超高型芯和超深型腔等加工难题,尤其是汽车覆盖件等大型模具的加工,如图5-24所示。

图5-24 模具加工制造

(a)复杂模具加工;(b)冲压模具加工

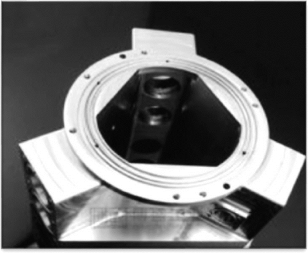

3.汽车领域结构壳体及箱体加工

汽车壳体和箱体类零件在传统加工中工艺复杂,且由于零件中的孔较多,故孔与孔之间具有位置公差。此外,一般箱体类零件的每个面都有待加工内容,因此此类零件的加工一般需要制作专用夹具,对零件进行多工序加工,以满足批量和精度等要求。故工序的分散和专用夹具的应用在一定程度上提高了生产成本,且增加了保证精度的难度。五轴数控机床的应用能够降低夹具的复杂性,通过简单的装夹方案,将工序进行集中,从而降低成本,提高加工精度。图5-25所示为壳体及箱体的加工 实例。

图5-25 壳体及箱体的加工

(a)壳体加工;(b)箱体零件加工(https://www.xing528.com)

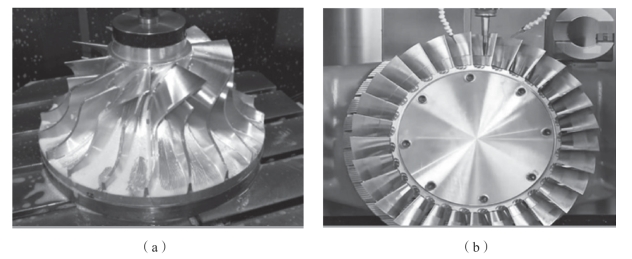

4.发动机领域叶轮及叶片加工

叶轮和叶片是涡轮增压器、航空发动机、船舶推进器等关键装置的核心零部件。叶片为空间自由曲面,精度和曲面质量要求较高,依靠传统加工方案无法生产加工。五轴数控机床能够控制刀轴的空间姿态,通过同步加工使刀具上某一最佳切削位置始终参与加工,实现曲面的跟随切削,极大地提高了整体叶轮的曲面精度和叶轮在使用中的工作效率。图5-26所示为叶轮五轴的加工实例。

图5-26 叶轮五轴的加工实例

(a)半封闭式叶轮加工;(b)开放式叶轮加工

5.航空、航天制造领域应用

五轴加工技术在航空、航天领域有大量应用,如图5-27所示,从早期的复杂曲面零件加工到结构件和连接件加工,应用越来越广泛。航空结构件变斜面整体加工效果的实现,需要机床五轴联动配合刀具侧刃进行切削,以保证曲面的连续性和完整性。此外,结构件连接肋板和强度肋板的负角度侧壁,以及大深度型腔的加工,都需要五轴控制刀轴矢量角来实现有效切削。

图5-27 航空结构件加工

(a)大型曲面加工;(b)变斜面结构件加工

6.汽车及医疗领域应用

在加工汽车发动机关键部位时,由于发动机气缸结构复杂,且气缸孔是一个弯曲腔体,因此采用三轴机床是无法完成加工的,而通过五轴联动再配合管道的加工工艺方式则可以实现弯曲气缸孔壁的铣削加工,如图5-28(a)所示。此外,医疗行业中骨板、牙模等空间异形零件,若采用五轴数控机床进行加工,则可以降低此类零件的制造难度,有效提高生产效率,如图5-28(b)所示。

图5-28 汽车气缸及骨骼关节板的加工

(a)汽车气缸加工;(b)骨骼关节板加工

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。