与三轴数控加工设备相比,五轴联动数控机床有以下特点及优势。

1.改善切削状态和切削条件

如图5-19(a)所示,左图为三轴切削方式,当切削刀具向顶端或工件边缘移动 时,切削状态逐渐变差,为保持最佳切削状态,就需要旋转工作台。如果要完整加工不规则平面,还需要将工作台以不同方向多次旋转。

由图5-19(b)所示刀尖位置比对图可知,五轴机床偏转刀具可以避免球头铣刀中心点切削速度为0(图5-19(b)左)的情况,以获得更好的表面质量。

图5-19 五轴切削加工优势对比

(a)三轴切削与五轴切削方式;(b)球刀刀尖位置比对图

2.效率提升与干涉消除

如图5-20所示,针对叶轮、叶片和模具陡峭侧壁加工,三轴数控机床由于干涉问题无法满足加工要求,五轴数控机床则可以通过刀轴空间姿态角控制,完成此类加工内容。同时可以实现短刀具加工深型腔,有效提升系统刚性,减少刀具数量,避免专用刀具,扩大通用刀具的使用范围,从而降低了生产成本。此外,如图5-21所示,对于一些倾斜面,五轴数控加工能够利用刀具侧刃以周铣方式完成零件的侧壁切削,从而提高加工效率和表面质量,而三轴数控加工则依靠刀具的分层切削和后续打磨来逼近倾斜面。(https://www.xing528.com)

图5-20 五轴在陡峭侧壁加工避免刀具干涉

图5-21 五轴在斜侧壁特征零件加工中的应用

3.生产制造链和生产周期缩短

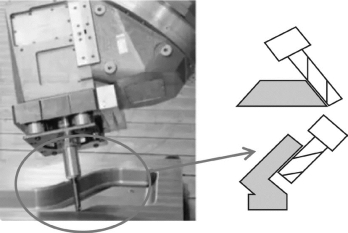

如图5-22所示,五轴数控机床通过主轴头偏摆进行侧壁加工,不需要进行多次零件装夹,有效减少了定位误差,提高了加工精度。同时五轴数控机床制造链的缩短,设备数量、工装夹具、车间占地面积和设备维护费的减少,更有效地提升了加工质量。此外,生产制造过程链的缩短,使生产管理和计划调度得以简化。复杂零件的五轴加工相对于传统工序分散的加工方法更具优势,尤其是在航空航天、汽车等领域,具备高柔性、高精度、高集成性和完整加工能力的五轴数控机床,能够很好地解决新产品研发过程中复杂零件加工的精度和周期问题,大大缩短了新产品研发周期并提高了研发成功率。

图5-22 五轴一次装夹加工多面航空结构件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。