主轴部件是机床的重要部件之一,它带动刀具旋转完成切削,其精度、抗振性和热变形对加工质量有直接影响。特别是数控机床在加工过程中不进行人工调整,这些影响就更为严重。数控机床主轴部件在结构上要解决好主轴的支承、主轴内刀具的自动装夹、主轴的定向停止等问题。

主轴端面有一端面键,既可通过它传递刀具的扭矩,又可用于镗孔刀具的周向定位。主轴的主要尺寸参数包括主轴的直径、内孔直径、悬伸长度和跨距。评价和考虑主轴主要尺寸参数的依据是主轴的刚度、结构工艺性和主轴组件的工艺适用范围。主轴材料的选择主要是根据刚度、载荷特点、耐磨性和热处理变形大小等因素确定的。

1.主轴的支承

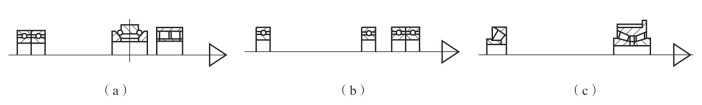

根据数控铣床不同的适用场合,其主轴的支承主要有三种配置形式,如图4-8所示。

图4-8 主轴支承配置形式

(a) 高刚度型;(b) 高速轻载型;(c) 低速重载型

1)高刚度型

高刚度型支承结构为前支承采用双列短圆柱滚子轴承和双向推力角接触球轴承组合,后支承采用成对向心推力球轴承。这种结构的综合刚度高,可以满足强力切削要求,是目前各类数控机床普遍采用的形式。

2)高速轻载型

高速轻载型支承结构为前支承采用多个高精度双列向心推力球轴承,后支承采用单个向心推力球轴承。这种配置的高速性能好,但承载能力较小,因而适用于高速、轻载和精密数控机床。

3)低速重载型

低速重载型支承结构为前支承采用双列圆锥滚子轴承,后支承为单列圆锥滚子轴承。这种配置的径向和轴向刚度很高,可承受重载荷,但这种结构限制了主轴最高转速和精度,因而仅适用于中等精度、低速与重载的数控机床主轴。

主轴部件典型结构

2.主轴传动形式

根据加工要求的不同,目前数控铣床主轴传动系统大致可以分为直接传动主轴系统、一级传动主轴系统、二级传动主轴系统和内装电动机主轴系统等四类。

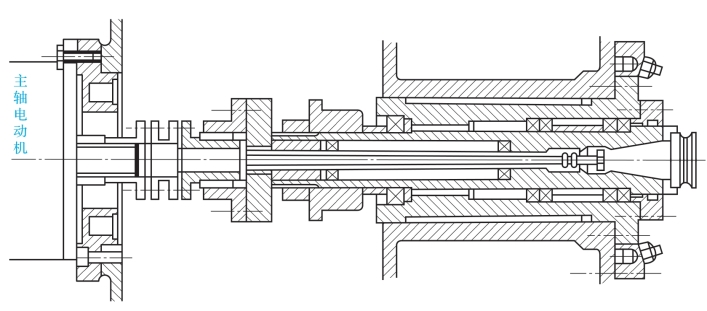

1)直接传动主轴系统

这种传动形式为电动机直接带动主轴旋转,其优点是结构紧凑,占用空间少,但主轴转速的变化及转矩的输出和电动机的输出特性完全一致,因而在使用上受到一定的限制。其结构如图4-9所示。

图4-9 直接传动主轴系统

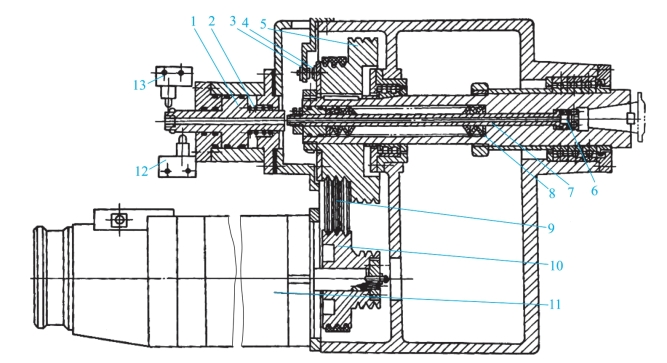

2)一级传动主轴系统

这种形式为电动机的转动经过一级变速传给主轴,目前多用带传动来完成,其优点是结构简单、安装调试方便,且在一定程度上满足转速与转矩的输出要求,但其调速范围仍与电动机一样,其机构如图4-10所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-10 一级传动主轴系统

1—活塞;2—弹簧;3—磁传感器;4—磁铁;5,10—带轮;6—钢球;

7—拉杆;8—蝶形弹簧;9—带;11—电动机;12,13—限位开关

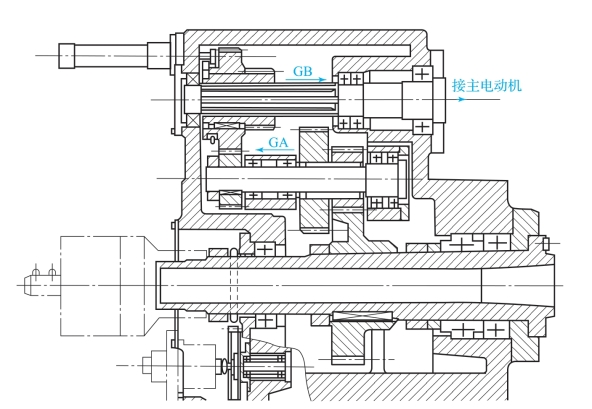

3)二级传动主轴系统

这种形式为电动机的转动经过二级以上变速传给主轴,目前多用齿轮来完成,其优点是能够满足各种切削转矩输出,且具有很大范围的速度变化能力。但是由于其结构相对比较复杂,需要增加润滑及温度控制系统,因而成本较高。此外,其制造与维修也比较困难,结构如图4-11所示。

图4-11 二级传动主轴系统

4)内装电动机主轴系统

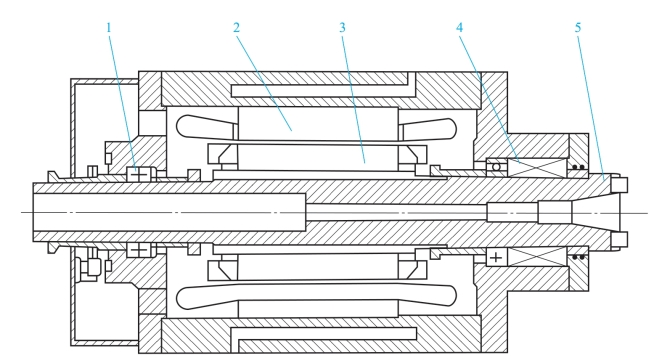

这种形式中主轴与电动机合为一体,简称电主轴,其优点是主轴部件结构紧凑,重量轻,惯量小,可以提高启动、停止的响应特性,并利于控制振动和噪声。其缺点是电动机运转产生的热量易使主轴产生热变形,因此温度的控制和冷却问题是其必须解决的关键问题。目前高速加工机床大多使用电动机主轴系统。其结构如图4-12所示。

图4-12 内装电动机主轴系统

1,4—轴承;2—定子绕组;3—转子绕组;5—主轴

3.主轴结构

为了节省辅助时间,提高机床的使用效率,数控铣床通常都具备刀具快换系统,即主轴部件配备刀具自动松开、夹紧装置,加工用刀具通过各种标准工具系统(刀柄、刀杆、接杆等)安装在主轴上,工具系统以锥度为7∶24的锥柄(BT或JT类型)安装在主轴1前端的锥孔中定位,并通过安装在锥柄尾部的拉钉2紧固在主轴锥孔中。数控铣床主轴部件主要由主轴1、拉钉2、钢球3、拉杆7、蝶形弹簧8、弹簧9、活塞10、液(气)压缸11等组成,数控铣床主轴的结构简图如图4-13所示。

图4-13 主轴结构简图

1—主轴;2—拉钉;3—钢球;4,6—轴承;5—螺母;7—拉杆;

8—蝶形弹簧;9—弹簧;10—活塞;11—液(气)压缸

主轴部件工作原理动画

1)刀具松开工作过程

当第一次使用机床需要装刀或需要换刀时,压力油(气)进入液压缸11的上腔,活塞10克服蝶形弹簧8的弹力并推动拉杆7向下移动,钢球3随拉杆7一起下移进入主轴孔径较大处,拉杆7前端将刀具顶松,刀具松开。

2)锥孔清洁工作过程

在刀具从主轴锥孔中松开的同时,压缩空气通过活塞杆10和拉杆7的中心孔把主轴锥孔吹干净,并防止切屑或其他污物进入主轴锥孔,有效防止主轴锥孔表面和刀柄锥面被划伤,从而确保装刀时刀柄锥面和主轴锥孔面能够紧密贴合,保证刀具的正确定位。

3)刀具夹紧工作过程

当需要夹紧刀具时,首先刀柄锥面和主轴锥孔表面相互压紧,刀具在主轴锥孔内定位,然后液压缸11的上腔接通回油卸荷,弹簧9通过弹力推动活塞10上移,拉杆7在蝶形弹簧8的作用下向上移动,钢球3随拉杆7上移,进入主轴孔径较小处,被迫收拢,这样刀具就通过拉钉被拉杆拉紧,从而实现了刀具在主轴上的定位夹紧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。