在坯料上冲出透孔或不通孔的锻造工序称为冲孔。冲孔用于锻造具有轴心孔的锻件。冲孔后坯料形状会走样,并有部分芯料损耗。

1.冲孔方法

冲孔前锻料应先进行镦粗,以增加坯料壁厚,使其端面平整并保持冲孔时的稳定性。冲孔方法、变形特点和用途见表4-6。

2.冲孔操作要点

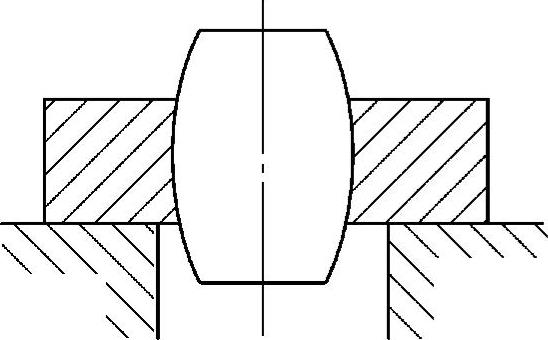

1)冲孔时,为防止坯料变形(见图4-17),冲孔前坯料直径D0与冲头直径d1之比不宜太小,一般取D0/d1>2.5~3。

表4-6 冲孔方法、变形特点和用途

图4-17 冲孔引起的坯料变形

2)锻件冲孔后不再拔长时,考虑到冲孔时坯料高度减小,冲孔前的坯料高度H0按下式选取:

当H≤D时

当H>D时

式中 D、H——锻件的直径、高度。

3)冲孔前坯料高度H0不宜过高,略小于或等于坯料的直径D0,即H0<D0。否则,容易将孔冲偏,冲头也容易变形,难以取出。

4)冲孔前应检查冲头有无裂纹,冲头两端面是否平整。

5)冲较深的孔时可放煤粉,利用煤粉燃烧所产生的气体顶出冲头。这种方法用得较多,但操作时要特别小心,锤头不可连击,也不可抬得过高。

6)坯料加热要均匀,坯料两端要平整,冲头要垂直放在坯料中心。

7)塑性差的高合金钢坯料冲孔时,冲头应预热到250~300℃,以免孔壁温度过冷而产生裂纹。(https://www.xing528.com)

8)钢锭冲孔时,冒口部分放在下面,可将质量差的冒口部分金属随芯料冲除。

9)实心冲子的形状像瓶塞一样,一端头较大,另一端头较小。对于小型锻件,操作时冲子的小头应朝下。对于大型件,冲孔毛刺既难消除又影响质量,因此,操作时冲子的大头应朝下。这样冲得的孔的边缘没有毛刺,但冲子大头朝下的缺点是冲孔容易偏心。

3.孔的矫正

为了消除孔内的锥度,可用桶形的冲子压过该孔,如图4-18所示。这种方法同时可有小量的扩孔,如要大量扩孔或拔长时,则用心棒辗拔与心棒拔长的方法。

4.冲孔常见缺陷

1)容易在锻件外侧表层产生纵向裂纹,在内壁上端产生内凹的拉缩裂纹(见图4-19)。因此,冲孔时,要求选择合适的冲子直径d与坯料直径D0之比,同时冲孔应在高温下进行。

图4-18 孔的矫正

图4-19 纵向裂纹和拉缩裂纹

2)冲孔过程中的另一个问题是孔冲偏。引起孔冲偏的原因很多,如冲子放偏,环形部分金属性质不均,冲头各处的圆角、斜度不一致等,均可使孔冲偏。原坯料高度越高,越容易冲偏。

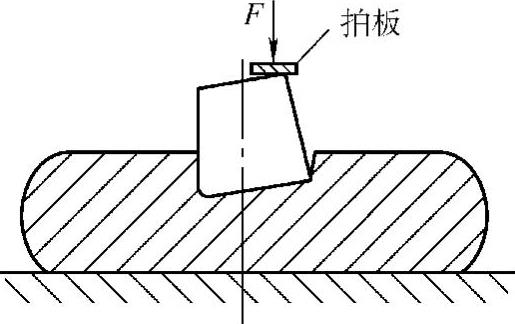

3)冲孔时,为使冲头不歪斜,保证冲孔质量,可用夹钳适当转动坯料。在水压机上冲孔时,可适当转动回转镦粗台。若冲头歪斜,转动坯料也不能纠正时,可用拍板纠正,如图4-20所示。轻击拍板,待冲头垂直坯料后去掉拍板,轻击冲头,确认无误后方可继续冲孔。

图4-20 冲孔纠偏

总之,为了使冲孔类锻件的操作得以顺利进行,应该注意以下几点:

1)冲孔类锻件的辅助工序是镦粗。镦粗的目的是为了把坯料的高度减低,以防止把孔冲偏,同时又可使坯料端面平整,利于安放冲子。

2)对于薄壁锻件,由于冲孔会导致形状畸变严重,不能直接冲孔成形。对这类锻件要采用先镦粗,冲出一个合适的孔后,再扩孔成形。

3)对于筒、管类锻件,由于锻件太高,坯料不稳定,又容易把孔冲偏,所以对这类锻件必须采用先镦粗,冲出一个合适的孔后,再用芯轴拔长的方法成形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。