锻件的内部质量检验主要是对锻件内部金属材料的不均匀性和缺陷进行检验,包括:低倍检验、高倍检验和无损检测等。

1.低倍检验

低倍检验是用肉眼或借助于10~30倍的放大镜观察和判断锻件内部缺陷的一种宏观检验方法,通过低倍检验可以看到锻件内部的气泡、疏松、偏析、裂纹、白点和非金属夹杂等缺陷,其评判方法参照3章。低倍检验包括酸蚀试验、流线试验和硫印断口等试验方法。对于枝晶、残留缩孔、空洞、夹渣、裂纹等缺陷,一般用酸蚀法检查;对于过热、过烧、白点、分层、萘状和石状断口等缺陷,采用断口法检查;对锻件流线分布,用流线试验法检查;对于硫化物分布的状况,用硫印法检查。

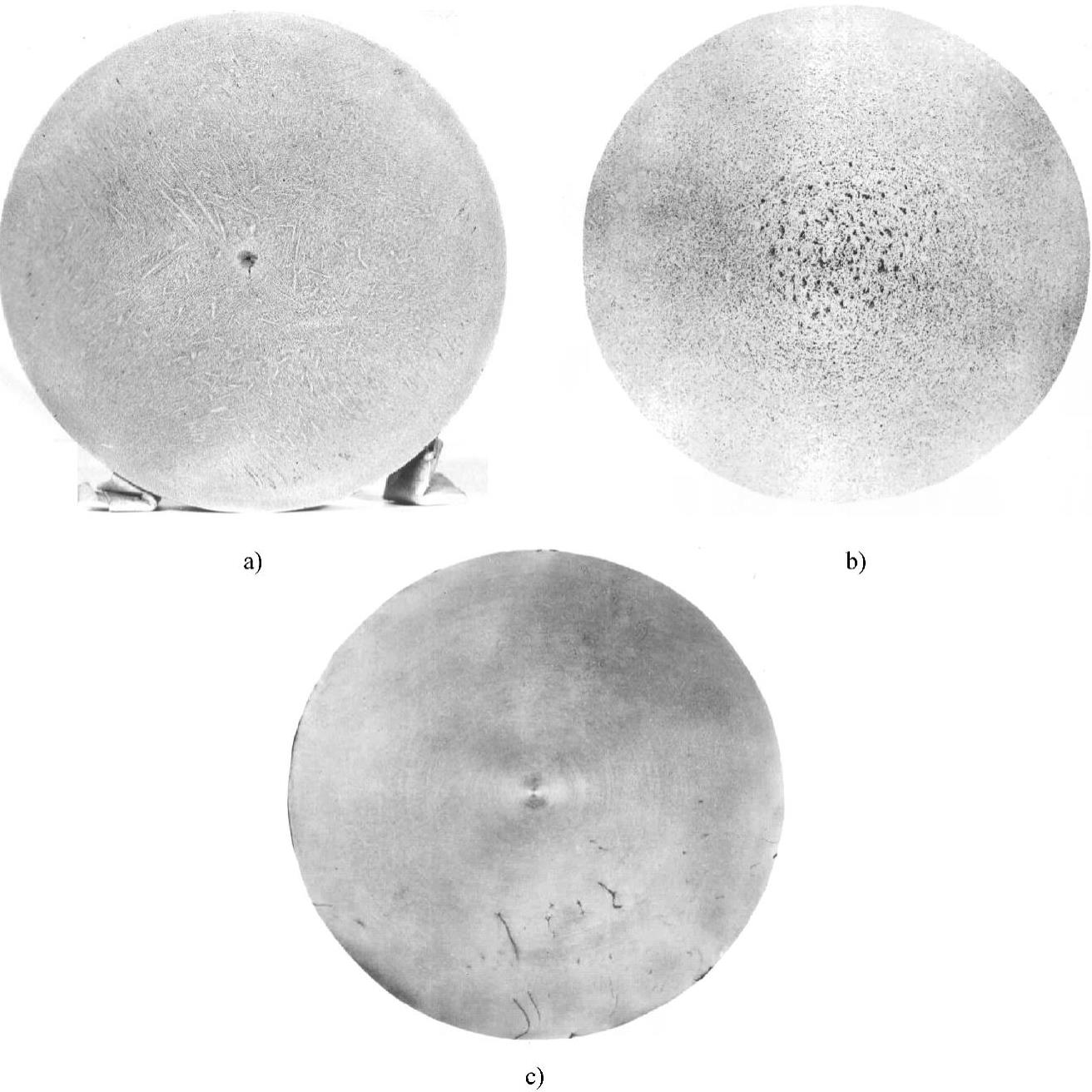

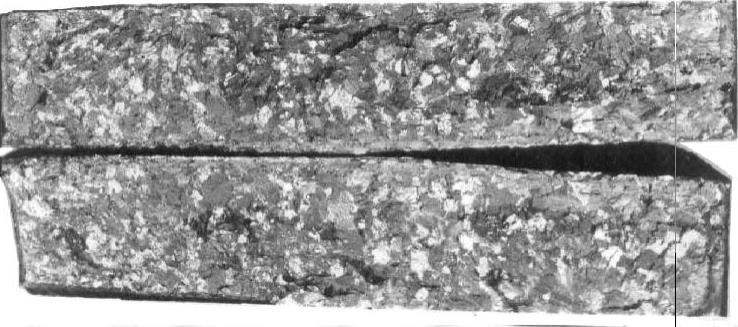

(1)酸蚀试验 材料的不均匀性和缺陷是很难直接辨认出来的,通常需要用酸蚀试验进行低倍观察和检验。有热酸蚀和冷酸蚀试验两种,热酸蚀试验应用更为普遍,也是质量争议时的仲裁方法。热酸蚀试验的试片取自锻件靠近冒口和底部的内部缺陷集中区域。试片厚度为20~25mm。经平面磨精加工(表面粗糙度值Ra达到0.8~1.6μm)后,将试验加工面擦洗干净,试样的腐蚀面向上,置于1∶1(体积比)的工业盐酸水溶液中酸蚀槽内热蚀(加热到60~80℃)。试验加工面被腐蚀的程度不同,便会呈现出高低不平、深浅不同的灰暗颜色,各种缺陷也就显露出来,达到肉眼直接可见到的程度。图2-34a、b、c分别为锻件中心缩孔、严重疏松和内部气体的缺陷照片。塔形试验是将锻件加工成塔形试样,进行酸蚀试验,以检查不同锻件的纵向裂纹分布情况。

冷酸蚀也是显示钢的低倍组织和宏观缺陷的一种方法。由于这种试验方法不需要加热设备和耐热的盛酸容器,特别适合于大型锻件低倍检验。冷酸蚀对试面加工表面粗糙度的要求比热酸蚀高一些。一般要求达到Ra=0.8μm。冷酸蚀有浸蚀和擦蚀两种方法,试剂一般为盐酸1质量份+硝酸3质量份,或10%~20%(质量分数)的过硫酸铵水溶液。腐蚀时间以准确、清晰地显示钢的低倍组织及宏观缺陷组织为准。冷酸浸蚀法可直接在现场进行,比热酸浸蚀法有更大的灵活性和适应性,但是冷酸浸蚀显示钢的缺陷的效果比热酸浸蚀差。

图2-34 锻件内部宏观缺陷

a)中心缩孔 b)严重疏松 c)内部气泡

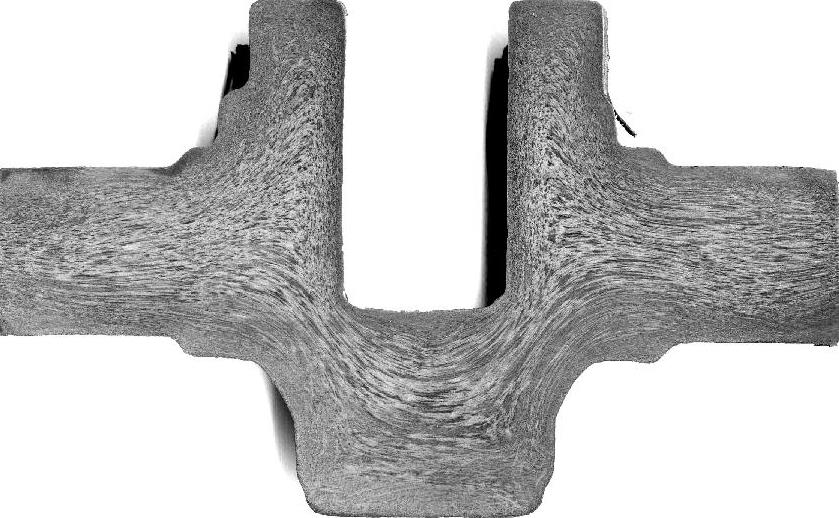

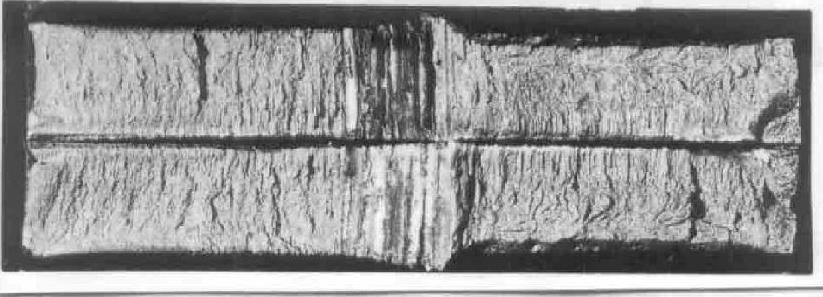

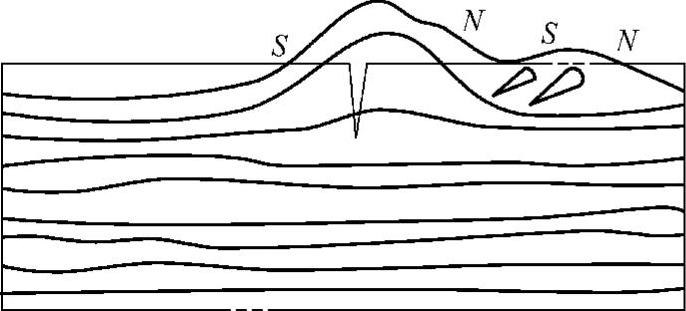

(2)流线检查(纤维组织观察)锻件流线检查是将锻件从分型面纵向剖开,在磨床上磨平到Ra=0.8μm。然后置于1∶1(体积比)盐酸水溶液中加热至65~80℃,碳素钢锻件加热15min,合金结构钢锻件加热20min,热蚀后刷洗并干燥,即可见到流线。图2-35所示为酸蚀出来的流线。流线检查也仅用于重要锻件(如曲轴、连杆等)的锻造工艺评审。

图2-35 曲轴流线

(3)硫印试验 硫印试样的加工与流线试样相同,主要检查锻件中的硫化物分布情况。将半乳白色的溴化银照相纸用质量分数为2%的硫酸水溶液浸蚀,贴紧在试样表面1~2min后,将照相纸在水中洗涤,并在定影液中定影,再洗涤烘干,则纸上即显现出带硫化的黑褐色点的硫印相片。通过硫印相片可显示出硫化物分布的密集情况。对于大锻件,有时也用硫印试验替代锻件流线试验。

2.断口检验

锻件断口研究的历史已相当悠久,正常断口是高质量锻件的重要标志。断口检验的方法是:横向截取20~30mm厚的试片,开V形槽,然后在锻锤上沿纵断面打断,用肉眼仔细地检查断口,当识别不清时,可用10倍以下放大镜检查。断口检验可结合低倍酸蚀试验进行分析评判,其结果对锻件质量问题的责任仲裁和评判有重要意义。

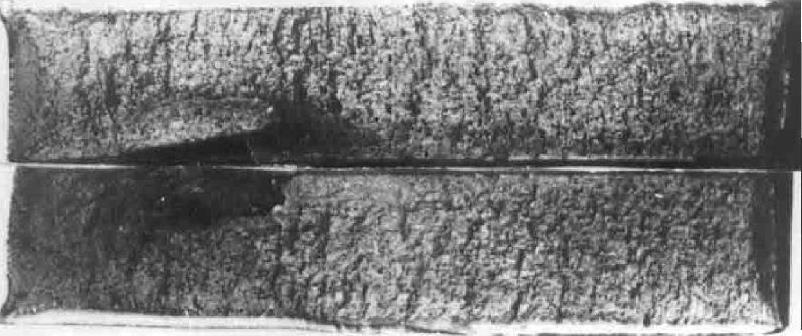

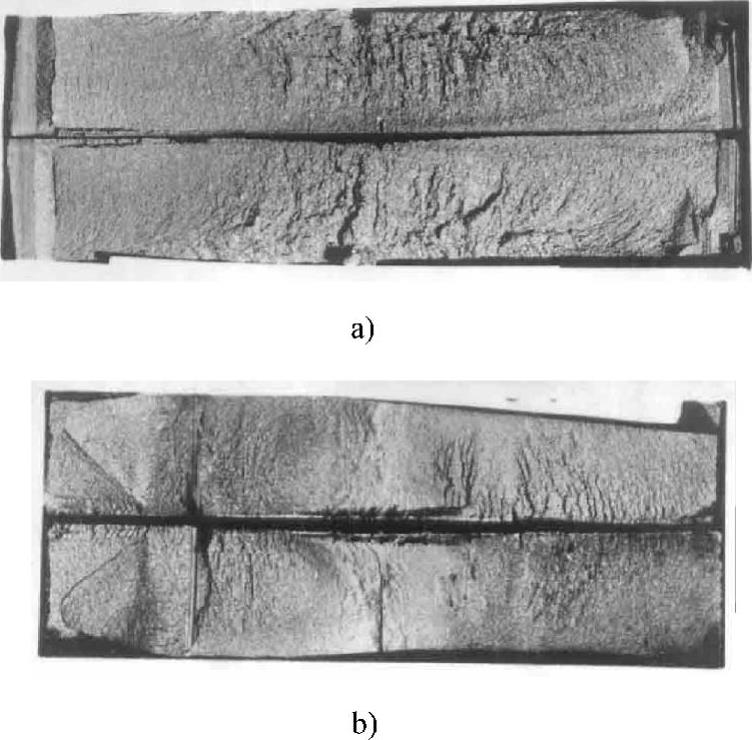

(1)纤维状断口(见图2-36)断口为无金属光泽和无结晶颗粒的均匀组织,其边缘有明显的塑性变形。经正常冶炼、锻造及热处理的锻件,可以得到纤维状断口。呈现纤维状断口的锻件,其组织致密,具有良好的综合力学性能。

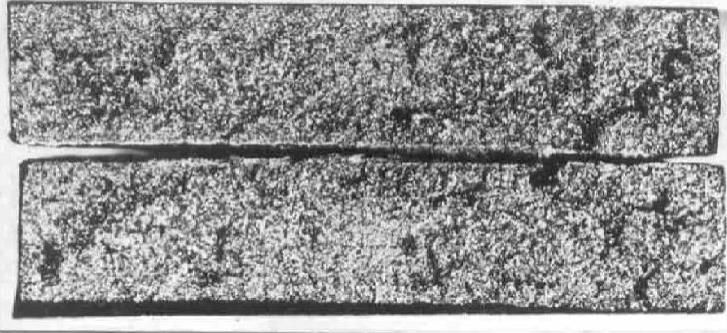

(2)结晶状断口(见图2-37)断口具有强烈金属光泽,有明显的结晶颗粒,断面平齐,边缘无明显的塑性变形。该断口常出现在热锻或退火的锻件上,是一种正常断口。

图2-36 纤维状断口

图2-37 结晶状断口

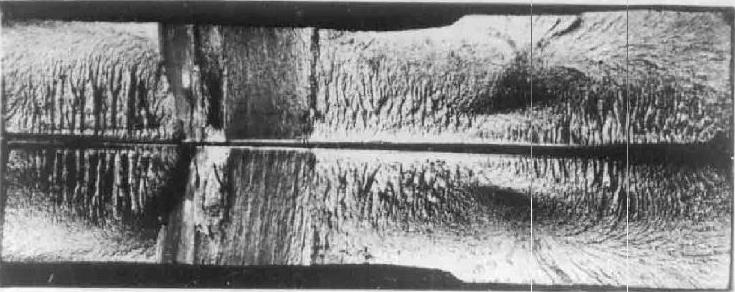

(3)萘状断口(见图2-38)在断口上,呈弱金属光泽的亮点或小平面,用掠射光线照射时,由于各个晶面位相不同,这些亮点或小平面闪耀着萘晶体般的光泽。该断口为缺陷断口,一般为终锻温度过高,或锻件过热且变形量较小时产生,高速钢的萘状断口比合金结构钢的明显。萘状断口降低了钢的塑性和韧性,必须消除后方可使用。

图2-38 萘状断口

(4)石状断口(见图2-39)断口无金属光泽,颜色浅灰;断口存在有棱角、类似碎石的不规则块,轻微时只有少数几个,严重时布满整个断面。该断口为缺陷断口,是由于严重过热或过烧造成的。石状断口使锻件的塑性或韧性降低。

图2-39 石状断口

(5)缩孔残余(见图2-40)在纵向断口的轴心区,呈非结晶构造的条带或疏松区,有时有非金属夹杂物或夹渣存在,沿着条带往往有氧化色。缩孔残余一

般都产生在钢锭头部的

轴心区,主要是钢锭补缩不足或切头不够等原因造成的。

图2-40 缩孔残余

(6)白点(见图2-41)在断口上,多呈圆形或椭圆形的银白色的斑点,斑点内的组织为颗粒状。个别的呈鸭嘴形裂口。白点的尺寸变化较大,一般多分布在偏析区内。白点属于严重缺陷,主要是钢中含氢量过多和内应力共同作用所造成的。

(https://www.xing528.com)

(https://www.xing528.com)

图2-41 白点

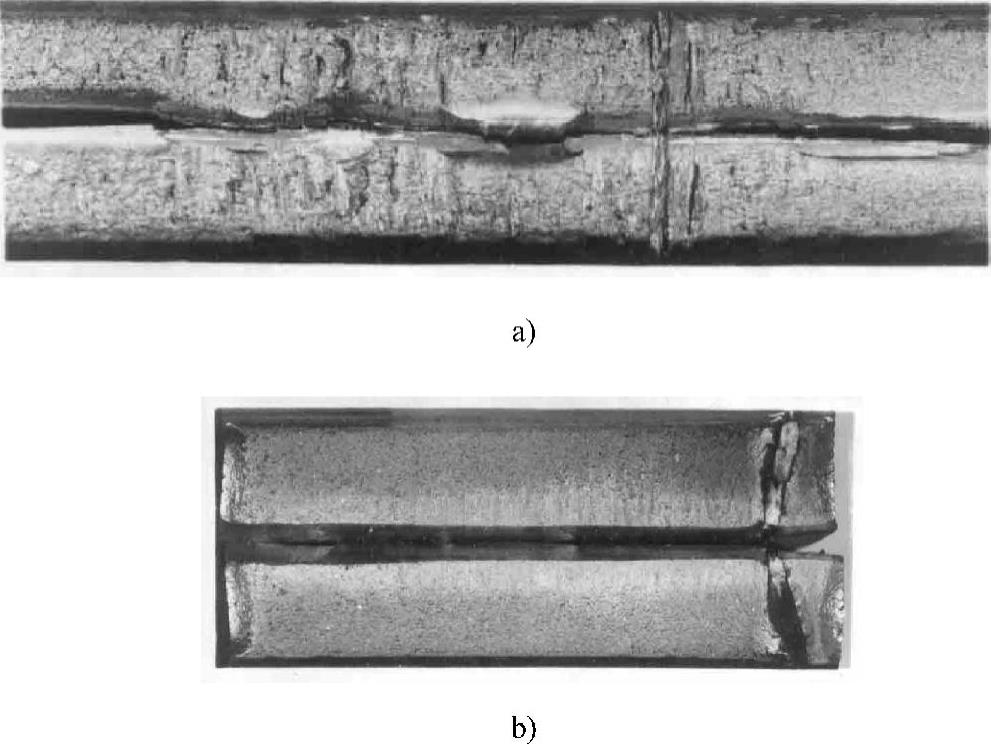

(7)气泡(见图2-42)在纵向断口上,沿热加工方向呈内壁光滑、非结晶的细长条带。多分布在皮下,有时也出现在内部,属于冶金缺陷。气泡主要是钢液气体过多,浇注系统潮湿,锭模有锈等原因造成的。

图2-42 气泡

a)皮下气泡 b)内部气泡

(8)锻裂(见图2-43) 锻裂断口的特征是光滑的平面或裂纹,是热加工过程中滑动摩擦的结果。锻裂产生的原因是热加工温度过低,内外温差过大,热加工压力过大,变形不合理。

图2-43 锻裂

(9)非金属夹杂(肉眼可见)及夹渣(见图2-44)在纵向断口上,呈颜色不同的(灰白、浅黄、黄绿色等)非结晶的细条带或块状缺陷。其分布无一定规律,整个断口均可出现。该种缺陷是冶金缺陷,系钢液在浇注过程中混入渣子与耐火材料等杂质造成的。

图2-44 非金属夹杂及夹渣

a)肉眼可见的非金属夹杂 b)夹渣

3.高倍检验

高倍检验也称显微组织检查或金相组织分析,是将锻件制成试片,在光学显微镜下观察和辨认金属的微观组织的组成及其分布情况的金相检验方法。锻件的各种性能在很大程度上取决于金相组织的级别和排列。通过高倍检验,可以确定锻件内部的金相组织(珠光体、铁素体、贝氏体、马氏体等)、碳化物偏析级别和晶粒度级别等情况。显微组织检查主要在锻件热处理后进行。在生产实际中,检查项目有结构钢的晶粒度、非金属夹杂物、脱碳层深度、魏氏组织、正火级别、调质级别,以及高速钢、Cr12型钢、滚珠轴承钢的碳化物级别等。一般在100~500放大倍数下进行检验评定。评级标准参见GB/T 13320—2007《钢质模锻件金相组织评级图及评定方法》。该标准不适用于对锻件脱碳、过热、过烧等组织的评定。一般来说,锻件出现过热和过烧是不允许的。图2-45所示为20钢过热的魏氏组织。

高倍试样一般有规定的取样部位,一般在零件的关键部位或能够反映锻件热处理质量的部分取样。如果需要作力学性能试验的锻件,可在拉伸试样的头部或冲断的冲击试样上截取试样,同时还应注意高倍试样磨面的方向性(纵向或横向)问题。

图2-45 20钢过热的魏氏组织

4.无损检测

无损检测是在不损坏锻件前提下检验其内部或表面质量的方法。无损检测直接在锻件上进行试验,它能准确地反映出锻件内部或表面的缺陷。目前用于锻件的无损检测方法包括磁粉检测、渗透检测、超声波检测、X射线检测等几种方法。

(1)磁粉检测 磁粉检测属于表面检测。磁粉检测的原理是利用磁通(磁性)使锻件磁化,从而进行检测,锻件有裂纹的地方形成一对磁极,因此撒上湿的或干的铁粉时,便会在有缺陷的地方堆集起来。根据不同方向磁性引起的铁粉聚集的不同形状,可以判断缺陷的性质、尺寸和形状,见图2-46。磁粉检测时应注意,当磁场方向和裂纹平行时,不能产生漏磁所形成的局部磁场,或者局部磁场很弱,难以将缺陷位置显示出来,故检测时必须将锻件沿两个垂直方向磁化。此外,磁粉检测也不能用来检验非磁性材料(如铝、钛、不锈钢等)的内部缺陷。

磁粉检测要求试件表面光滑,其表面粗糙度值Ra应不大于1.6μm。

(2)渗透检测(用于非铁磁性材料)渗透检测属于表面检测。此法不受磁性材料还是非磁性材料的限制。使之渗入锻件表面缺陷中,用吸附剂吸出,在普通光线下用肉眼即可看到表面缺陷。对于非铁磁性材料,还可采用荧光检测,用荧光剂渗入锻件表面缺陷中,用吸附剂吸出,在紫外光线下用肉眼即可看到表面缺陷。荧光检测不受材料是磁性还是非磁性的限制。

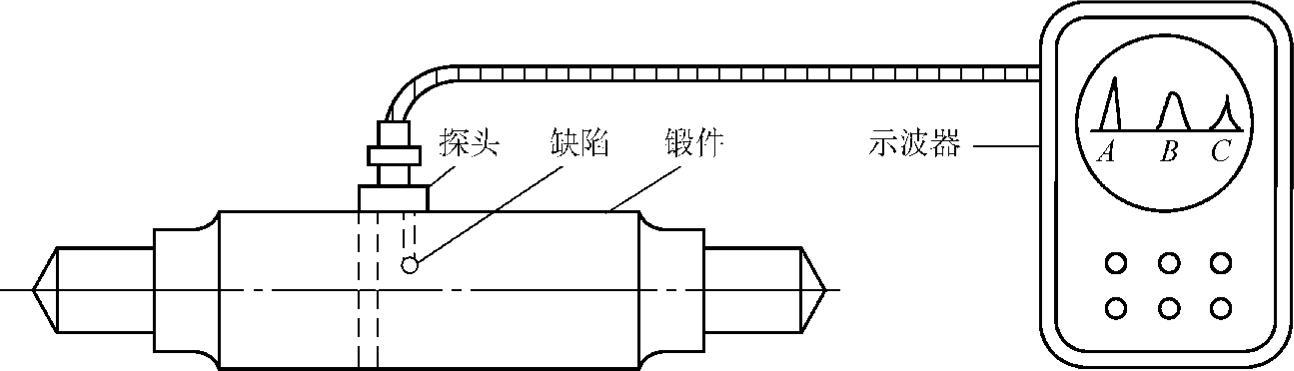

图2-46 磁粉检测示意图

(3)超声波检测(见图2-47)超声波检测属于内部缺陷检测。其基本原理是:利用超声波检测器发出频率高达0.5~10MHz的超声频振动通入锻件,这种超声波有不能通过任何固体与气体分界的界面的特性。在锻件无缺陷的情况下,超声波可以顺利通过锻件全部反射回来,并在显示屏上可以接收到这种正常的反射信号;但锻件内部有缺陷时,超声波在缺陷处将发生不规则反射,则显示屏上将接收到缺陷的这种不规则反射信号。根据这种信号,可以决定缺陷的位置和尺寸。

图2-47 锻件超声波检测示意图

超声波检测穿透性极强,设备灵巧,便于携带,操作简单;能较准确地发现裂纹、夹杂、缩孔、气孔等缺陷;可以单面接触锻件进行检验,这对于大型锻件检测很方便,主要用于重要的大型锻件,可探测10m以上厚度的钢锻件,所探测的缺陷可小至1~2mm,并能较准确地发现缺陷的位置和大小。但是,超声波检测对缺陷的性质不易判定。使用超声波检测时,锻件检测表面的表面粗糙度值Ra为3.2μm以下。

重要锻件往往需要用配合超声波检测锻件内部缺陷,用磁粉检测锻件表面缺陷。

(4)X射线检测X射线检测的基本原理是:不同化学成分的物质吸收光射线的程度不同,空气比金属吸收的光射线要少得多。在暗室内,使X射线穿过锻件而射到一个特殊屏上(和医学上的透视相似),由于有裂纹部分通过X射线比其他部分强,因而有裂纹部分在屏上的射线就特别亮。这种方法只适用于厚度小于120mm的钢锻件和厚度小于600mm的铝锻件。

锻件除了经过生产过程检验、成品检验和理化检验外,出厂时还要进行最后的综合判定。最后综合判定的目的是为了根据全部生产情况、技术标准和订货条件来确定成品的全部质量。由技术监督部门负责检查与验收。技术监督部门按照产品要求(如尺寸、公差、外观)、化学分析和力学性能等进行判定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。