锻造生产的零件主要是结构零件、加工刀具和模具。这些零件在使用过程中,都会受到各种外力的作用。例如,柴油机上的连杆在工作时不仅受拉力、压力的作用,还要承受冲击力的作用等。这些外力对金属材料有很强的破坏性,这就要求锻件必须具有一种抵抗外力作用而不致被破坏的力学性能。

需要作力学性能试验的锻件,一般都是重要锻件。力学性能试验的主要项目有硬度试验、拉伸试验和冲击试验。按照锻件的材料及其所要求的强度级别,检测锻件的硬度、强度、塑性和韧性等指标是否达到技术条件要求。力学性能试验中,除硬度测定可以在锻件上磨出一块试验面进行试验外,其他检查项目均需破坏性地取样。试样一般取在承受载荷最大且质量最差的地方,应冷切取样。轴类锻件一般沿纵向取样,多从靠冒口处截取。饼类锻件沿横向取样,而圆环类锻件沿切向取样。对于一些有特殊要求的重要锻件,还要求进行冷弯、残余应力、蠕变性能和疲劳性能等试验。

1.硬度试验

硬度表征材料坚硬程度,是材料抵抗其他物体压入的能力,也是材料耐磨性的指标之一。硬度试验一般在热处理工段或理化室进行。硬度试验操作简便、迅速,不需要制备专门的试样,也不会破坏零件;根据测得的硬度值,可以估计金属材料的近似强度值,因而硬度试验是生产中最常用的一种力学性能的试验方法。常用的硬度试验方法有三种:布氏硬度试验、洛氏硬度试验和维氏硬度试验。实际锻造生产中,最常用的是布氏硬度试验和洛氏硬度试验。

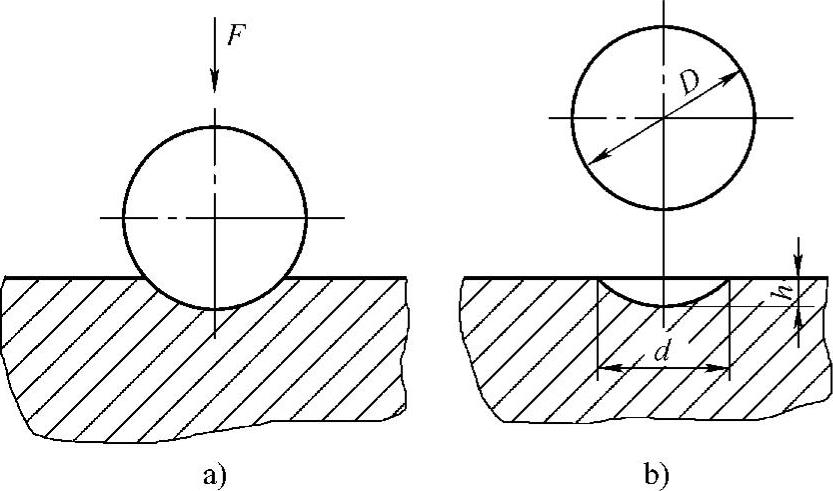

(1)布氏硬度试验 把一个硬质合金圆球,在一定的载荷下压入金属材料表面(见图2-30a),然后去掉载荷。根据压痕的直径(见图2-30b),查压痕直径对照表即可确定布氏硬度值(用HBW表示)。压痕直径越大,硬度越低。布氏硬度试验一般在布氏硬度试验机上进行。布氏硬度试验是广泛使用的硬度试验方法,一般适用于测量经过退火、正火或调质处理的锻件等。

图2-30 布氏硬度试验示意图

a)布氏硬度试验 b)压痕直径测量示意图

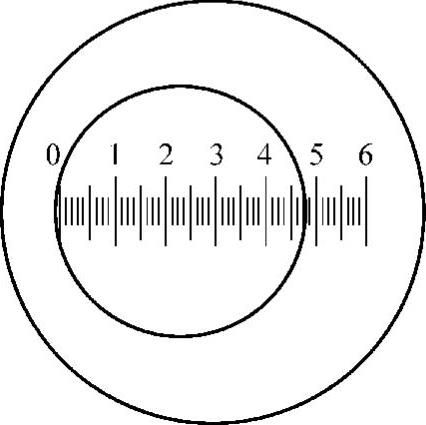

对于大型锻件,在工厂中一般都采用锤击式布氏硬度计来测定布氏硬度。用锤击式布氏硬度计测定布氏硬度时,先估计被测试工件的大致硬度,选择与工件硬度相近的标准试块插入硬度计内,然后使圆球抵住试件的表面,用左手握住握持器使其与被测试面垂直,并用右手持手锤用力敲击锤击杆顶端一次。这样,圆球将在试样面上及标准试块上同时各打上一个压痕。测量两个压痕的直径(见图2-31),根据标准试块的已知布氏硬度值和两个压痕的直径,就可以从特制的对照表里查出试件的布氏硬度值。

(2)洛氏硬度试验 淬火后的高硬度锻件通常不用布氏硬度试验测定硬度,常采用洛氏硬度试验来测定硬度。根据试验时所用压头不同以及加在压头上载荷的不同,可组成15种洛氏硬度,常用的是洛氏硬度HRC。洛氏硬度HRC是用1471N的载荷(预载荷为98.07N,主载荷为1373N)和顶角为120°的金刚石圆锥压头进行试验的。由于在洛氏硬度计上采用C标尺,所以用HRC表示所测得的硬度值。

图2-31 测量压痕直径

2.拉伸试验

拉伸试验是在材料试验机上进行的,用来测试锻件的强度和塑性。

(1)强度 强度是材料在外力作用下抵抗变形和抵抗破坏的能力。材料最主要的强度指标有屈服强度(上屈服强度ReH和下屈服强度ReL)和抗拉强度(Rm)。

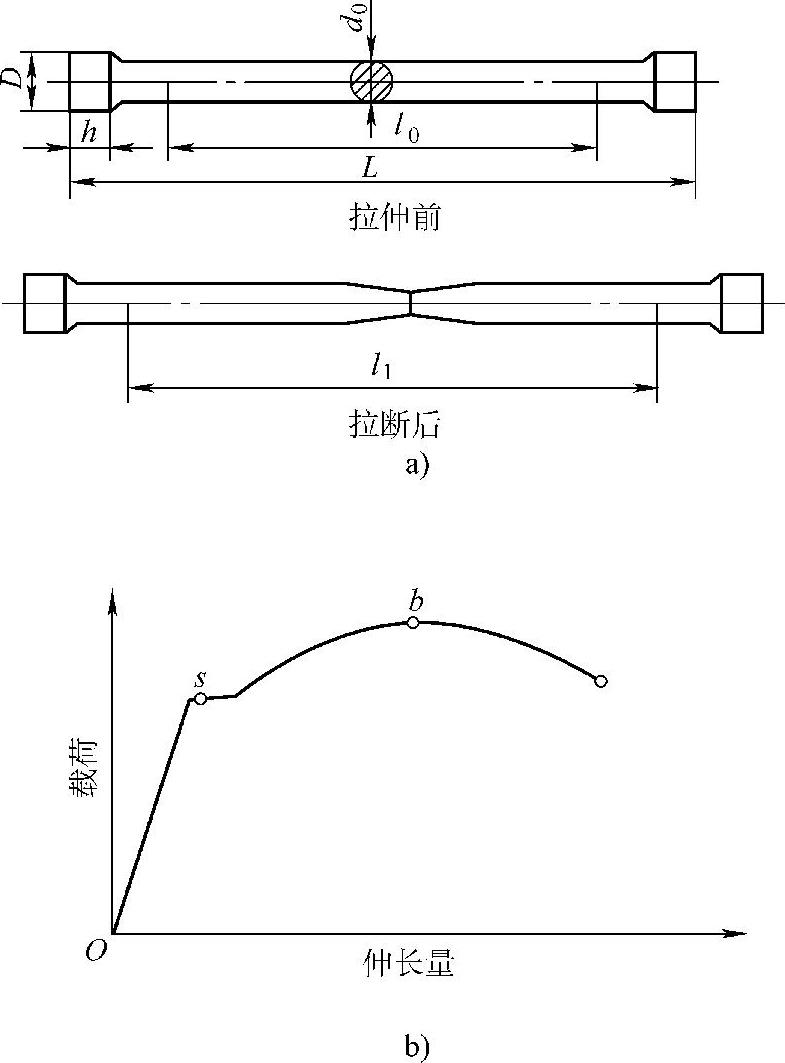

锻件上拉伸试样的切取应具有代表性,一般都取在锻件承受工作载荷最大或金属材料质量最差的部位上。拉伸试样按一定规格加工(见图2-32a)。通过拉伸试验作出材料的载荷和试样伸长量之间的关系曲线——力—伸长曲线图(见图2-32b),然后进行测定和计算。

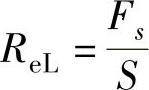

1)屈服强度。屈服强度(又叫屈服极限)是指试样受到屈服载荷时所产生的应力。在力—伸长曲线图(见图2-32a)上,屈服强度可由s点(实际上,力—伸长曲线上有上屈服点和下屈服点之分,此处s点指下屈服点)来确定。金属材料在外加载荷增加到s点时开始屈服,这时即使负荷不再增加,试样也继续伸长,产生永久变形。s点的材料强度称为屈服强度(此处为下屈服强度ReL)。

屈服强度的计算公式如下:

式中 ReL——下屈服强度(N/mm2);

Fs——屈服载荷(N);

S——试样截面积(mm2)。

图2-32 力—伸长曲线和拉伸试样

a)拉伸试样 b)低碳钢的力—伸长曲线图

由于不少金属材料在拉伸试验时,没有明显的屈服现象(即没有明显的屈服点),可是,金属材料的屈服强度又是零件设计的一个重要依据,必须进行测定。因此,规定试样产生相对塑性变形量为0.2%时,对应的载荷F0.2所产生的应力,作为屈服强度,并用Rp0.2表示。

屈服强度表示金属材料在外力作用下抗塑性变形的能力。屈服强度越大,表示该金属材料抵抗塑性变形的能力越强,使用时越不容易变形。(https://www.xing528.com)

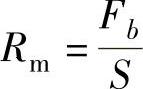

2)抗拉强度。抗拉强度(又叫强度极限)是指试样受到最大拉力时所产生的应力。抗拉强度是用来表示金属材料在破坏前可以承受的最大应力。在力—伸长曲线上,抗拉强度可由最高点b点来确定。计算公式如下:

式中 Rm——抗拉强度(N/mm2);

Fb——试样承受的最大载荷(N);

S——试样截面积(mm2)。

Rm越大,表示该金属材料在外力作用下抵抗破裂的能力越强,使用时越不容易破坏。

钢的强度与其碳含量有密切的关系,随着钢的碳含量的不断增加,其强度也将不断提高。

(2)塑性 材料能够塑性变形而不破裂的能力称为塑性。材料的塑性可以用断后伸长率(A)和断面收缩率(Z)来衡量。试样在拉力作用下会产生塑性变形,使长度增加,断面面积缩小,最后试样被拉断。A和Z值越大,表示材料的塑性越大;A和Z值越小,说明金属材料的塑性越差,即脆性越大。材料的塑性指标可以由拉伸试样断裂后的状况来确定。

1)断后伸长率。所谓断后伸长率是指试样受力拉断后,它的伸长量与原来长度之比,通常用百分数表示。

式中 A——伸长率(%);

l1——试样断裂后的长度(mm);

l0——试样原来的长度(mm)。

2)断面收缩率。试样的断面收缩和试样的长度增加是同时产生的。断面收缩率是指试样横截面面积的收缩量与试样原横截面面积之比,用百分数表示。

式中 Z——断面收缩率(%);

S1——试样断裂后的横截面积(mm2);

S0——试样原来的横截面积(mm2)。

钢的塑性与碳含量也有一定的关系,碳含量增加,塑性降低。

钢的强度和塑性除了与碳含量有关外,还与温度有关。一般来说,温度越高,强度越低,塑性越好。因此,钢材在锻造时都要进行加热,以利于钢材的塑性变形。

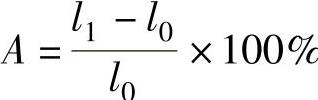

3.冲击试验

金属材料抗冲击载荷而不致被破坏的性能,称为韧性。许多机械零件,如锤杆和锤头、冲模和锻模等,都在冲击载荷下工作,使用的材料用静载荷下的拉伸性能指标衡量就不够了,应进行冲击试验,加上韧性指标。冲击试验示意图见图2-33。

图2-33 冲击试验示意图

金属材料冲击韧性的大小是以冲断试样时,在试样单位面积上所消耗的最大冲击吸收功来表示。冲击吸收功用AKV(V形缺口)和AKU(U形缺口)表示,单位为J。

试验时把标准试样放在试验机机架对称的两点中间,使试样的缺口背向摆锤的冲击方向,然后把摆锤抬到一定高度H,摆锤从高处落下,将试样击断,并自由回升到高度h,根据摆锤的重量和冲击前后的高度差,可以计算出冲击试样消耗的功,即冲击吸收功。冲击吸收功一般在刻度盘上直接读出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。