锻件形状和尺寸检验的依据是锻件图,一个形状和尺寸合格的锻件必须保证能加工出零件来。锻件的尺寸检查方法和测量工具是根据锻件形状的尺寸大小、复杂程度、检查精度、需检查的尺寸数量,以及批量大小而定的。检验内容是:锻件的形状是否符合锻件图,锻件的各部分尺寸是否符合锻件图上所标注的尺寸数据,一般检查有锻件外形尺寸、锻件内孔、锻件错移、锻件弯曲、锻件翘曲等内容。锻件形状缺陷见图2-2。检验方法是:对于形状简单的锻件,通常使用内、外卡钳和金属直尺、游标卡尺、深度尺、90°角尺等测量工具进行检验;对于成批生产的模锻件,在抽查时使用内、外卡钳和金属直尺,对形状特殊或较复杂的锻件,可用样板贴在锻件上检查。全检时,可采用卡规(卡板)、塞规、样板或专用的测量工具等进行检验,卡规的功用是根据两个极限(上极限与下极限)检查外形尺寸。对于形状复杂的锻件,使用一般量具测量有困难时,可采用划线法或样板来检验。

1.锻件在线检验

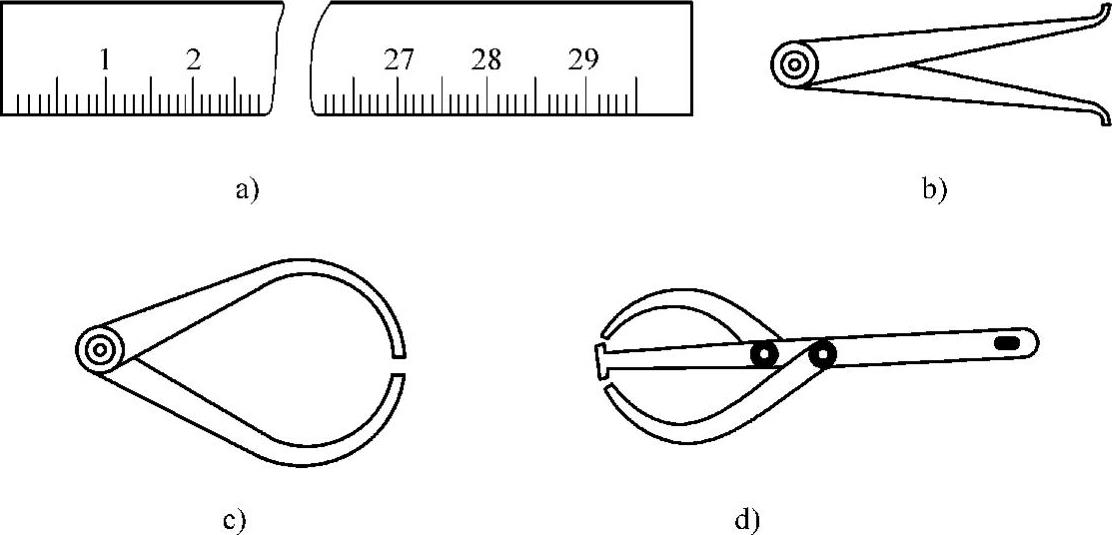

1)自由锻件的锻造过程中需要在线检查。对于形状简单的自由锻件,可用金属直尺和卡钳检查(见图2-3);批量较大的产品,用量棒测量。

度量较长锻造工件,多用金属直尺。如果度量的是原材料,可用钢卷尺。其他如角度尺,90°角尺等也是锻工检验工具,但使用较少。金属直尺一般不直接用于量热锻件,而是常用于间接校验卡钳。使用卡钳时,应首先与金属直尺对好尺寸,再拿卡钳和实物接触;或先用卡钳量实物,再用金属直尺测出尺寸。量实物时卡口的方向需和所量实物面平行。度量工件的直径大小和宽窄厚薄等要用卡钳。卡钳规格较多,有外卡、内卡、双卡、定卡之分。内卡是用来量圆孔内径大小的;外卡用途较广,用来度量圆形工件外径大小和宽窄厚薄等尺寸;双卡可同时测量两种尺寸(宽度和厚度),操作简便、快捷。定卡的好处是尺寸准确,不像可动卡钳由于钳眼或测量方法不合适,易生偏差;它的缺点是测量的规格有限,需准备各种尺寸的定卡钳。当生产大量的定型产品时,应尽量采用定卡。使用尖脚卡钳,可以测量出锻件的局部缺陷。

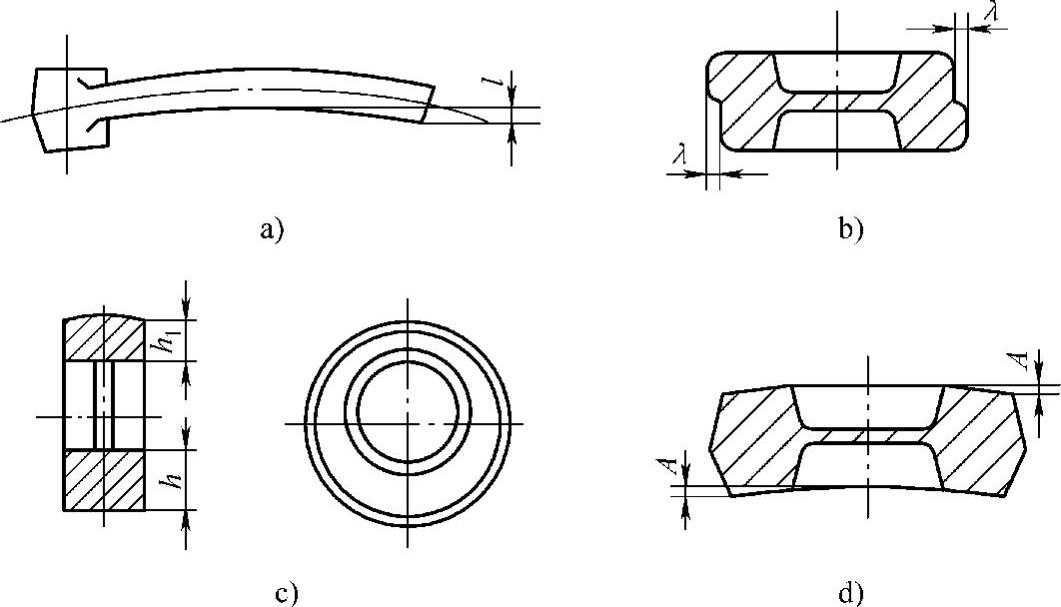

图2-2 锻件形状缺陷

a)弯曲 b)错移 c)壁厚差 d)不平

图2-3 金属直尺与卡钳

a)金属直尺 b)内卡 c)外卡 d)双卡

形状较复杂的锻件,也可制作一些专用检具(如卡板、样板等)来检查。

长轴类或长度较大的锻件,仅检验一个长度尺寸时,可用量棍(棒)来检验。量棍用细钢条做成,量棍上刻有尺寸与尺寸公差的记号。

2)模锻件一个班产量为800~2000件,生产过程中很少在线检查。为了防止产品的大量报废,大批大量生产的模锻件,特别要做好首件或头几件的检查。检查工具可用游标卡尺、高度尺、深度尺、角尺和圆角半径规等。根据具体情况,可制作一些专用检具(如卡板、样板等)。

3)大锻件在线尺寸测量是指在锻造过程中,在高温状态下测量锻件的主要尺寸,以判断其是否达到工艺文件的要求。大锻件的部分尺寸(如轴类锻件的长度等)可直接测量。对于直径小于2m的锻件尺寸,通常由操作工在距锻件不足1000mm处用大型卡钳直接测量。更大直径尺寸的测量则采用简单的量棒(杆),再在其上标出尺寸记号。长度测量也采用量杆法。这种方法的优点是简单,无需特殊工具,可直接读取数据。缺点是温度高,工作条件特别恶劣,工具很大,不易调整,测量误差很大。

2.锻件完工检验

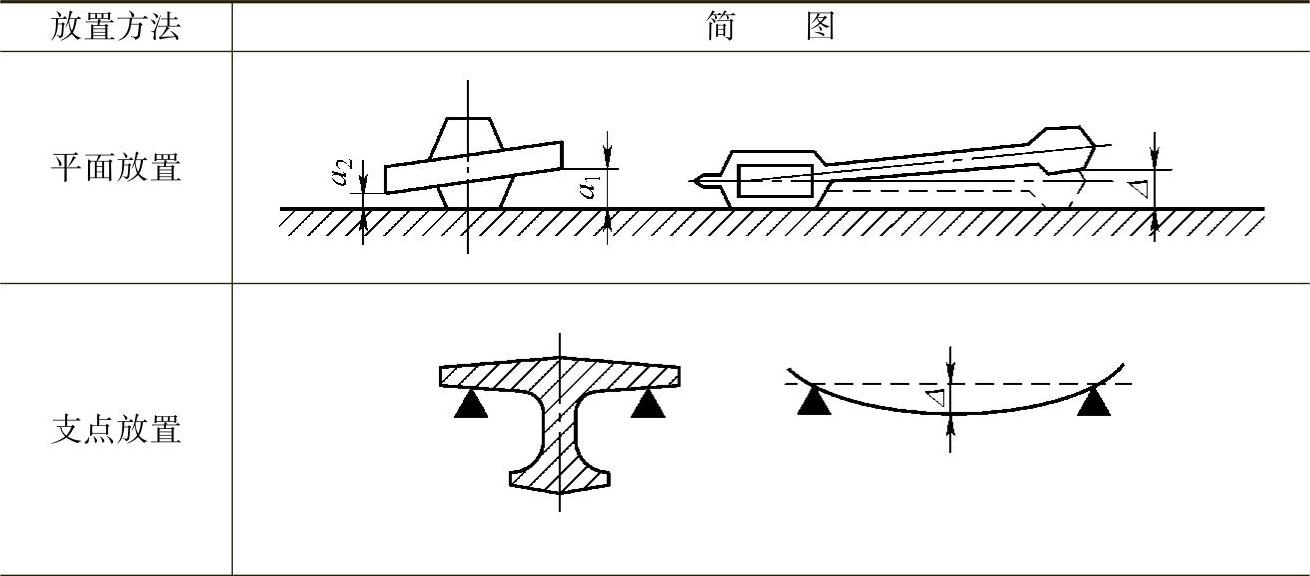

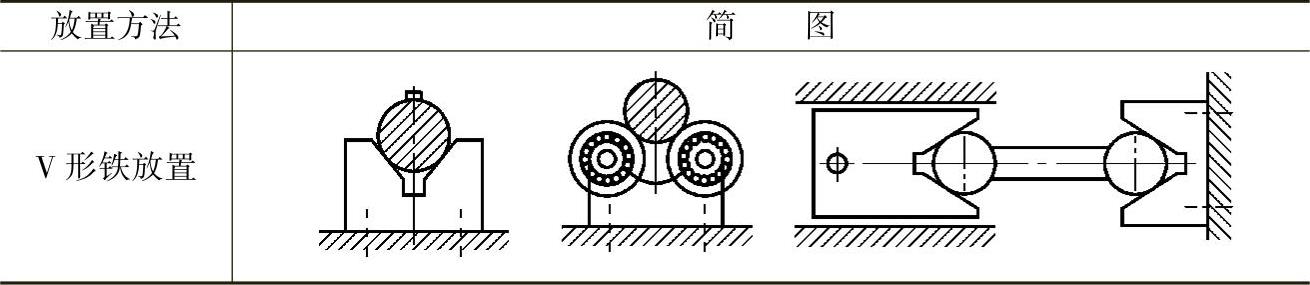

(1)锻件放置 锻件检验的放置方法见表2-1。

表2-1 锻件检验的放置方法

(续)

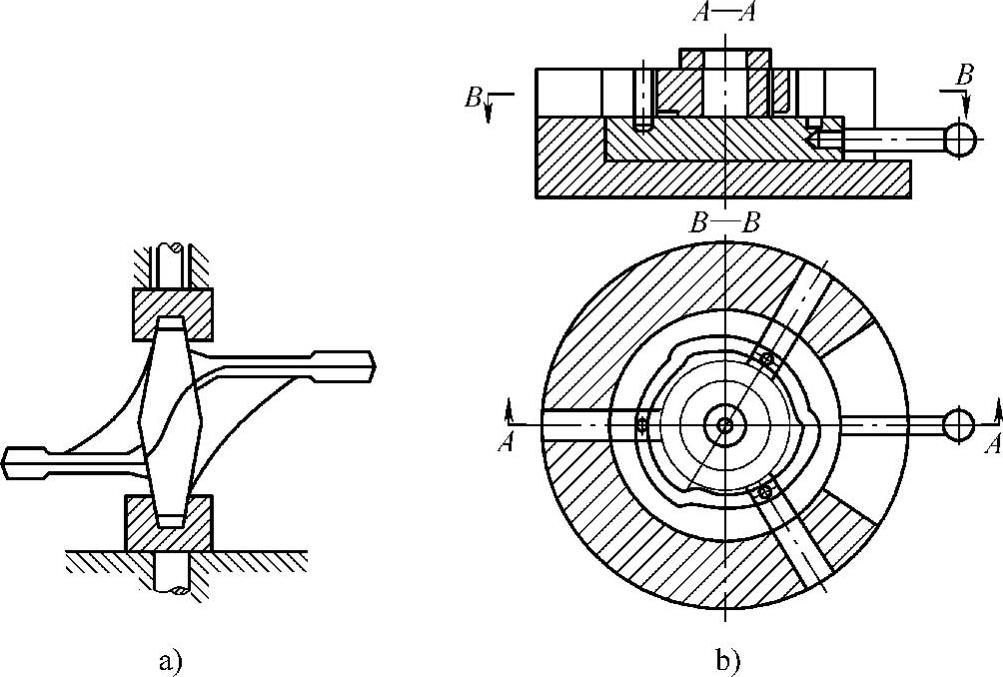

(2)锻件定中心 锻件定中心方法主要有3种:

1)反顶针上定中心(见图2-4a)。

2)在V形块上定中心。

3)在三爪自定心卡盘上定中心(见图2-4b)。

图2-4 锻件定中心方法

a)反顶针上定中心 b)三爪自定心卡盘上定中心

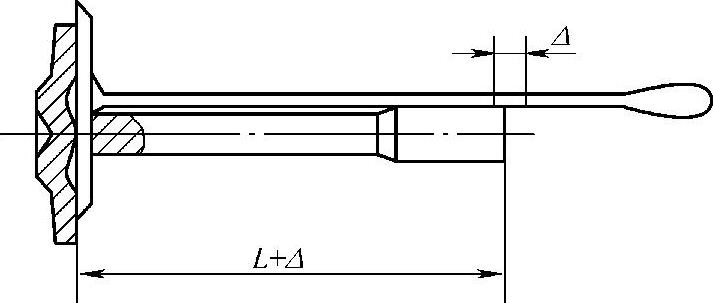

(3)锻件长度尺寸检验 锻件长度尺寸的检验,可用金属直尺、卡钳、卡尺或游标卡尺等通用量具进行测量。当产品批量大时,为了提高检验效率和测量精度,可用刻有极限槽的杆形样板检验,杆形样板有测量一个尺寸的,也有测量几个尺寸的。用量棒测量半轴长度如图2-5所示。

根据锻件基准面同时测量几个尺寸时可用成形样板(见图2-6)。

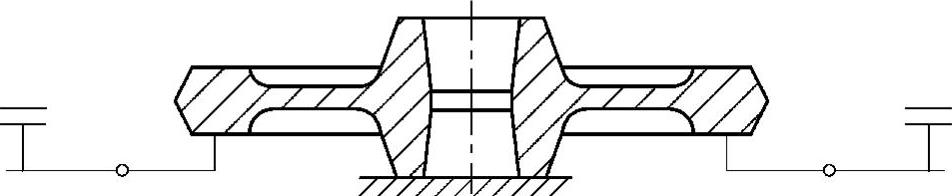

(4)锻件高度(或横向尺寸)与直径检验 一般情况用卡钳或游标卡尺测量。如果批量大,可用专用极限卡板测量(见图2-7)。

图2-5 用量棒测量半轴长度

图2-6 成形样板测量

图2-7 检验锻件高度与直径的极限卡板

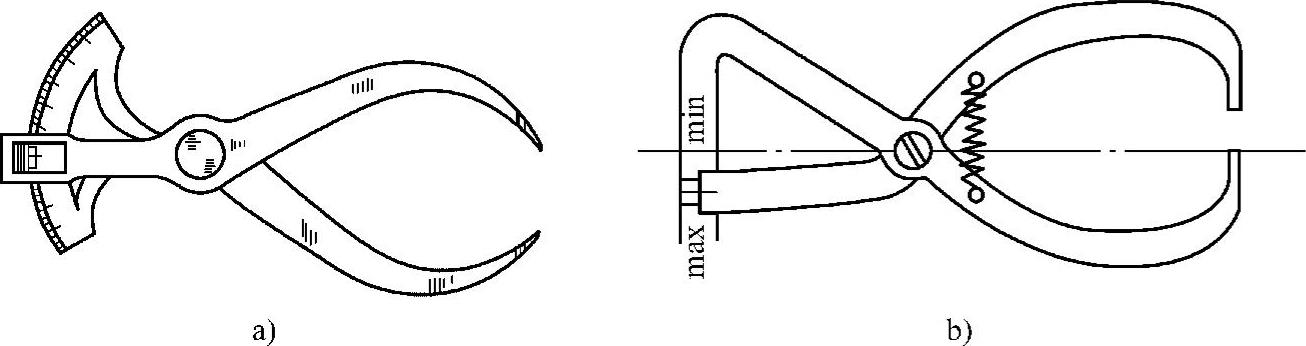

(5)锻件的壁厚检验 通常用带有扇形刻度的外卡钳来测量。精度要求高时用千分尺测量,生产批量大时可用极限外卡钳来测量,如图2-8所示。

图2-8 带有扇形刻度的外卡钳

a)带有扇形刻度的外卡钳 b)极限外卡钳

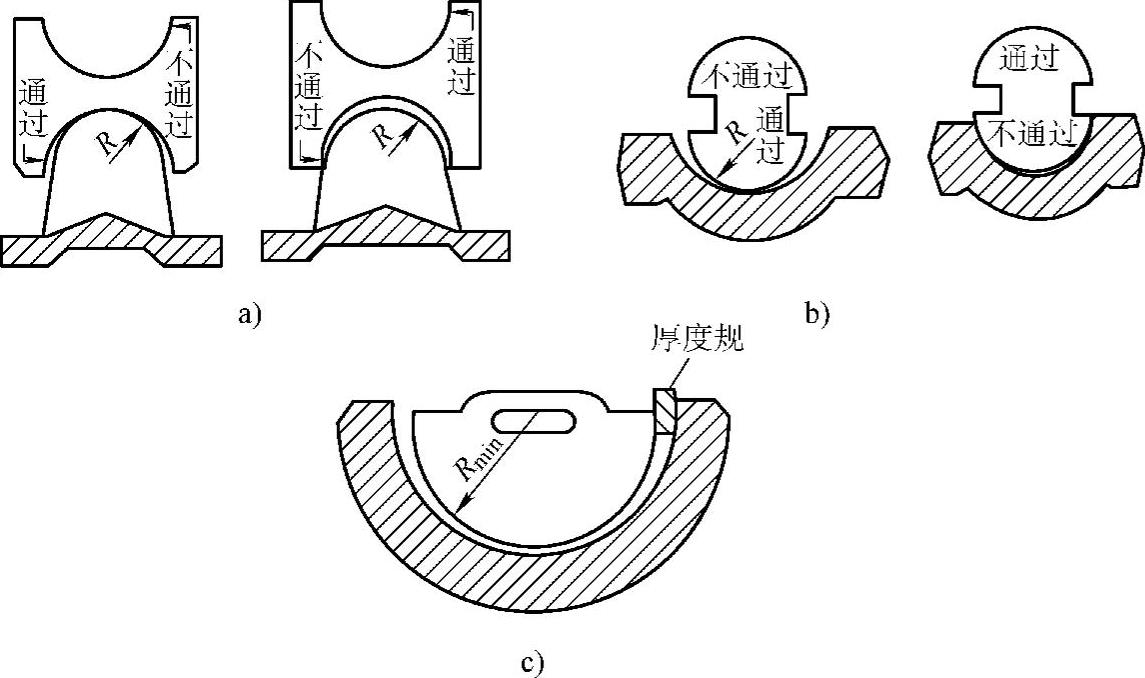

(6)锻件圆柱形与圆角半径检验 可用半径样板或外半径、内半径极限样板测量,如图2-9所示。

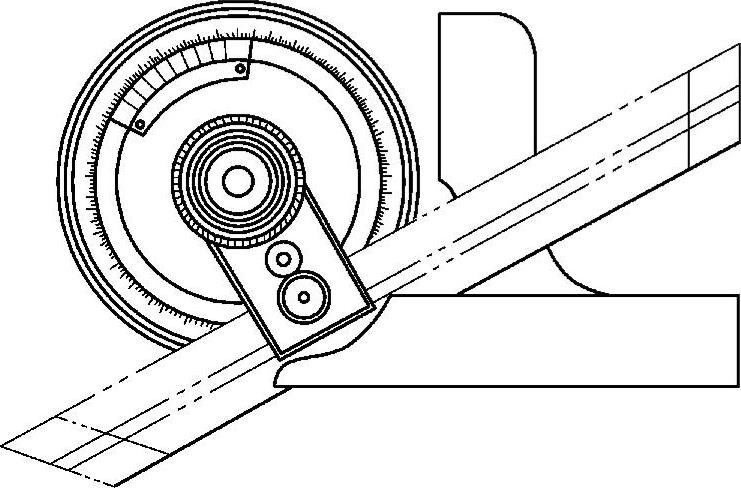

(7)锻件上角度的检验 锻件上的倾斜角度,可用如图2-10所示的测角仪来测量。

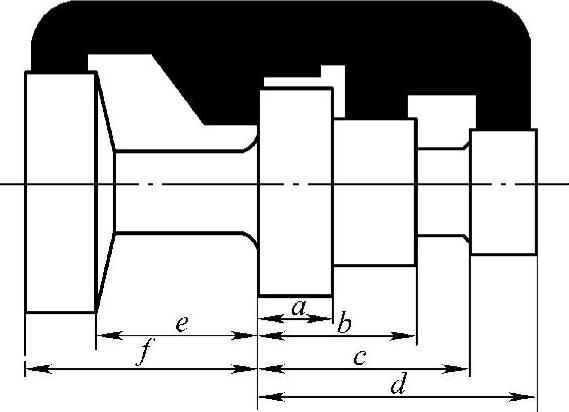

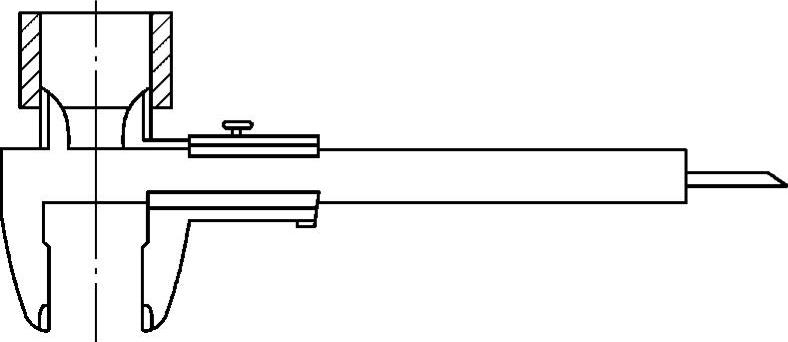

(8)锻件孔径检验

1)如果孔没有斜度,游标卡尺的内测量爪能够自由进入被测量的孔内,则用游标卡尺测量,如图2-11所示。

图2-9 外、内半径极限样板

a)测量外半径极限样板 b)测量内半径极限样板 c)测量大半径的样板

(https://www.xing528.com)

(https://www.xing528.com)

图2-10 测量倾斜角度的测角仪

图2-11 用游标卡尺测量孔径

这种孔径也可用卡钳来测量,如图2-12所示。

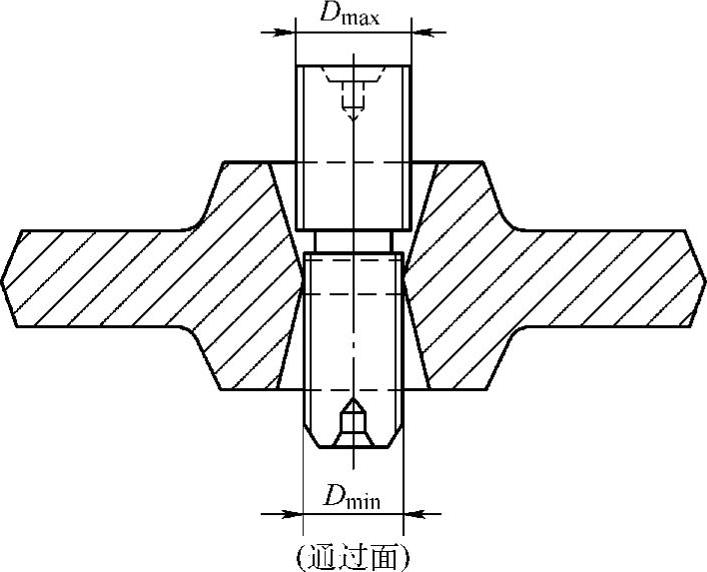

2)如果孔有斜度,生产批量又大,则可用极限塞规测量,如图2-13所示。

图2-12 用卡钳测量孔径

a)内卡钳 b)弹簧内卡钳 c)外卡钳

图2-13 用极限塞规检验锻件孔径

图2-14 用样板检查轮缘内径

3)如果孔径很大,则可用刻度为0~300mm、0~500mm、0~1000mm的游标卡尺测量。

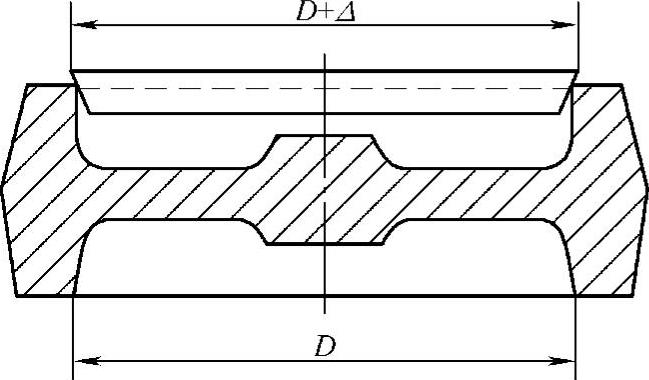

当生产批量很大,用样板检验。图2-14上的内径D,因型槽压塌而使尺寸增大,则可用样板长度为D+Δ的“不通过”样板来检验。

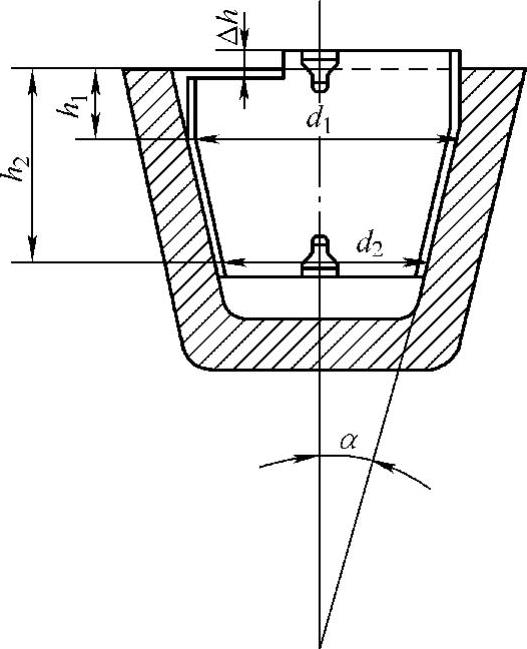

4)锥度孔可用锥度样板测量(见图2-15)。

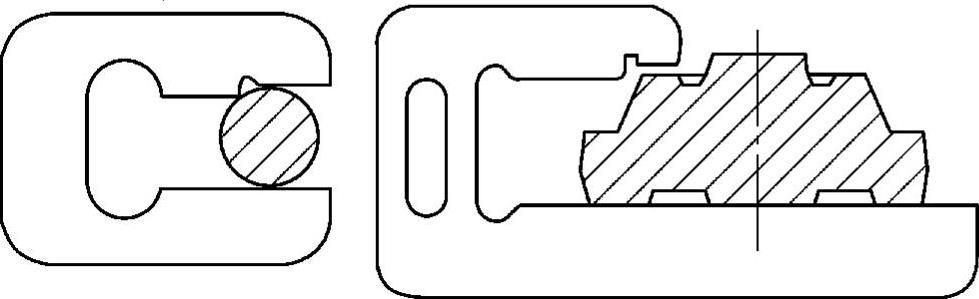

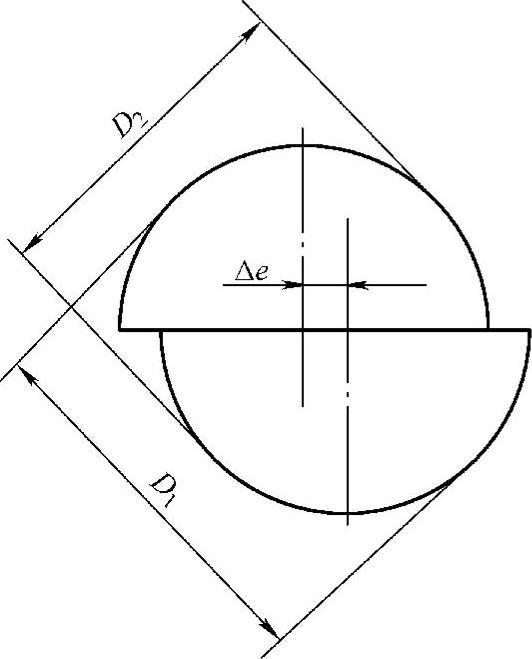

(9)锻件错移(位)检验

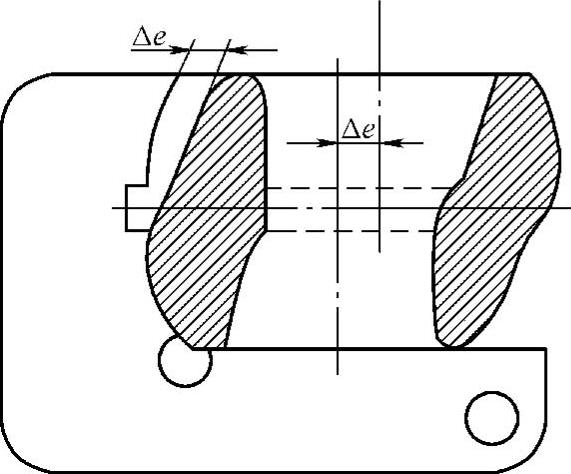

1)如果锻件上端面高出分型面,且有7°~10°的出模斜度,或者分型面的位置在锻件本体中间,用专用样板检验是否有错移面Δe,如图2-16所示。

图2-15 锥度孔的样板测量

图2-16 用样板检验错移

2)若错移不易观察到,则可将锻件下半部固定,对上半部进行划线检验。

3)横截面为圆形的锻件,如杆类、轴类件,有横向错移时,可用游标卡尺根据分模线测量厚度差,如图2-17所示。

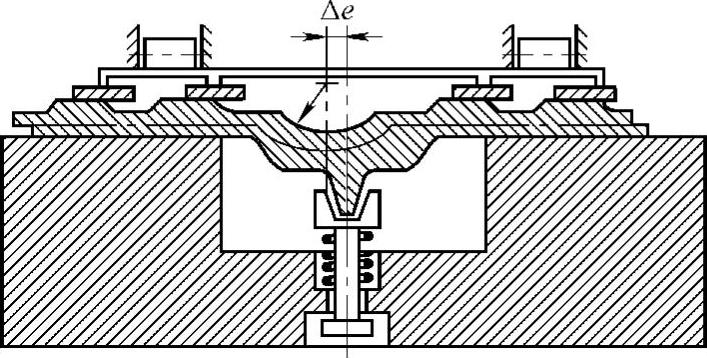

4)当生产批量大,可在检验夹具上测量锻件错移,如图2-18所示。

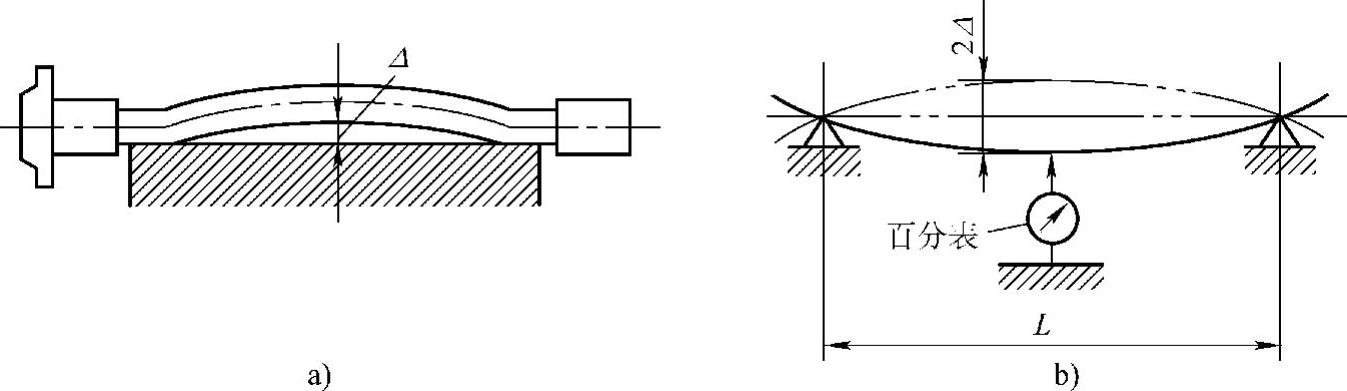

(10)锻件挠度检验

1)对于等截面的长轴类锻件,或在有限长度内为等截面的长轴类锻件,可将锻件放置在平板上,慢慢地反复旋转锻件,观察轴线的翘曲程度;再通过测量工具,即可测出轴线的最大挠度,如图2-19a所示。

2)将锻件两端支放在专门设计的V形块或滚棒上。旋转锻件,观察锻件旋转时表面的摆动,通过仪表(如百分表等)即可测出锻件两支点间的最大挠度值,如图2-19b所示。

图2-17 杆类或轴类锻件错移的检验

图2-18 检验夹具上测量锻件错移

图2-19 等截面长轴锻件挠度的检验

a)轴类锻件平板挠度检验 b)百分表测量锻件挠度

3)对于需要大量检查的曲轴和长度很长而截面不一样的锻件,可将其放置在V形槽上,旋转锻件,观察沿全长上几个截面上的百分表是否跳动,以检查锻件的挠度,如图2-20所示。

图2-20 曲轴锻件挠度的检验

(11)锻件垂直度、同心度检验 检验锻件的圆跳动(摆差)、同心度时,先将锻件支撑在两顶尖之间,然后转动锻件,就可以从百分表上看出锻件是否圆跳动及同心,如图2-21所示。

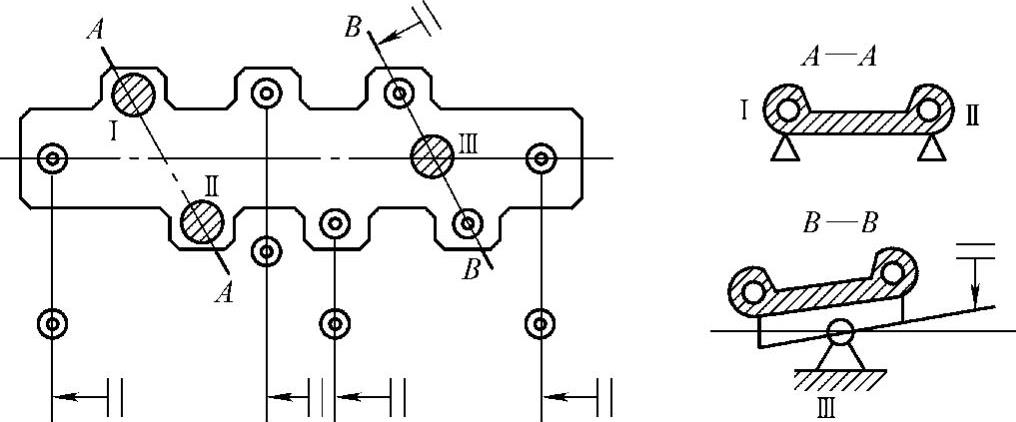

(12)检验锻件的翘曲 检验锻件的翘曲时,可将锻件放在平台上看是否接触良好和平稳,以检查锻件是否扭曲变形。也可以用图2-22所示的方法检查平的基准面的薄件(链板、板件、连杆等)的翘曲。

图2-21 锻件的圆跳动及同心度检验

图2-22 薄件(链板、板件、连杆等)的翘曲检查

(13)锻件平行度检验 如需测量平行面间的平行度,可选定锻件某一端面作为基准,借助测量仪表即可测出平行面间平行度的误差,如图2-23所示。可用于检查切边和冲孔产生变形的锻件。

图2-23 锻件平行度检验

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。