锻造时,使金属变形的力是由砧传到被加工的钢料上的。砧的形状、砧与所加工的力的大小及光滑程度,都影响着金属的变形。

1.变形区的大小

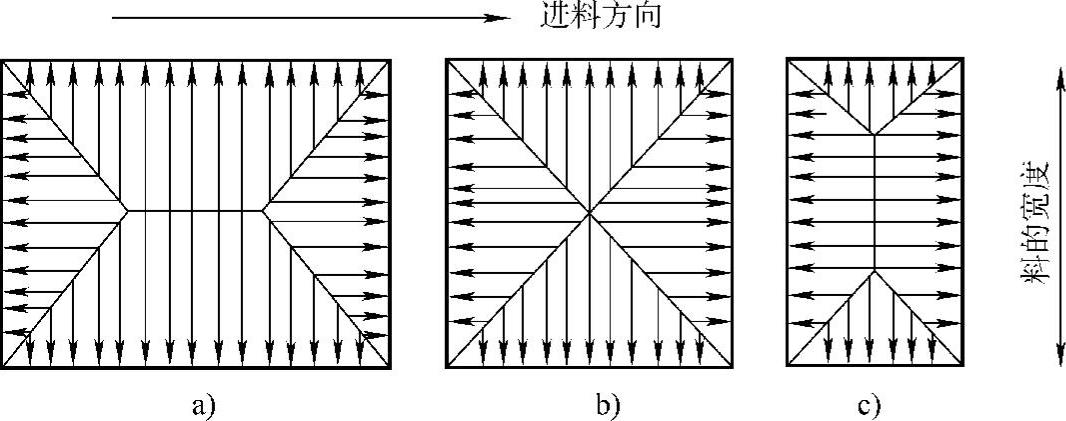

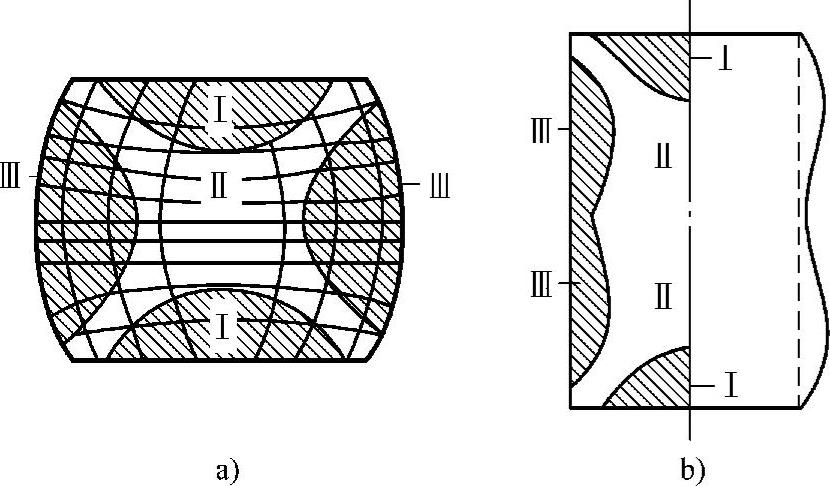

在锻造加工过程中,随着钢料高度的缩小,而长度和宽度相伴增加。钢料在上下砧之间受压力的那部分体积叫做变形区。变形区的长度和宽度增加的比值是由变形区的形状来决定的,如图1-9所示。

拔长时,变形区的形状与其大小,取决于钢料的宽度和砧面宽度或每次的进料量大小。若钢料的宽度越窄,每次进料量越多(即变形区越长),则伸长量小,展宽量大(见图1-9a);若钢料宽度与进料量的长度相等,则伸长量与展宽量相等(见图1-9b);若钢料的宽度增加,每次进料量越小(即变形区越短),则钢料伸长量越大,展宽量小(见图1-9c)。

图1-9 进料对伸长及展宽的影响

a)着重于展宽的拔长 b)伸长与展宽相等的拔长 c)着重于伸长的拔长

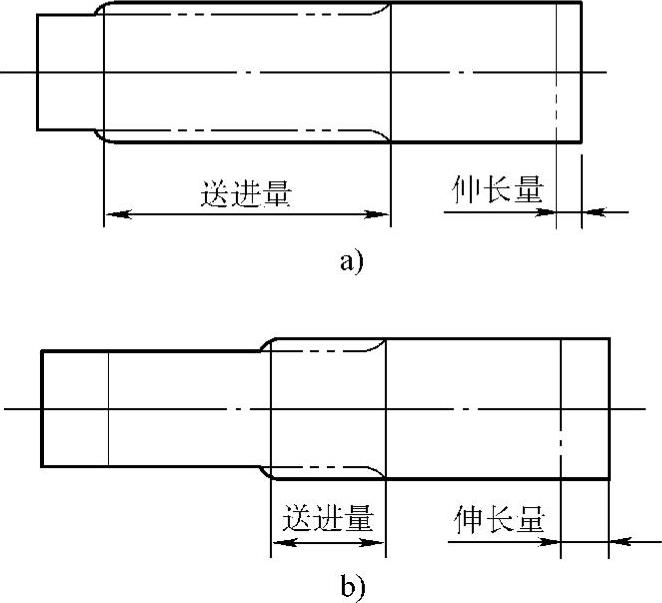

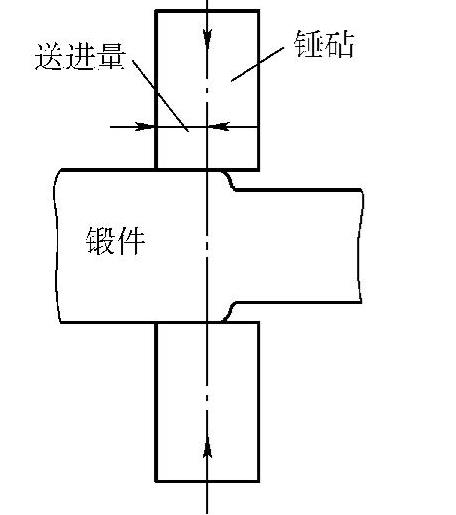

由以上说明可知道:在长的变形区的时候,钢料大部分是向宽的方面流动的;而在宽的变形区的时候,钢料大部分是向长的方面流动的。锻工必须充分地理解这个道理。为了使伸长快,应该尽量创造短的变形区。这就是说,不用砧面的整个宽度压缩在钢料上,而仅仅用砧面的一部分压缩钢料。因此,生产操作时,为提高拔长的效率,应适当减小送进量;若要使毛坯展宽时,送进量就应大些(见图1-10)。

2.锻透程度

锻透程度是指锻造时在钢料厚度上所能达到的变形的深浅程度。锻透程度也叫做变形深度。

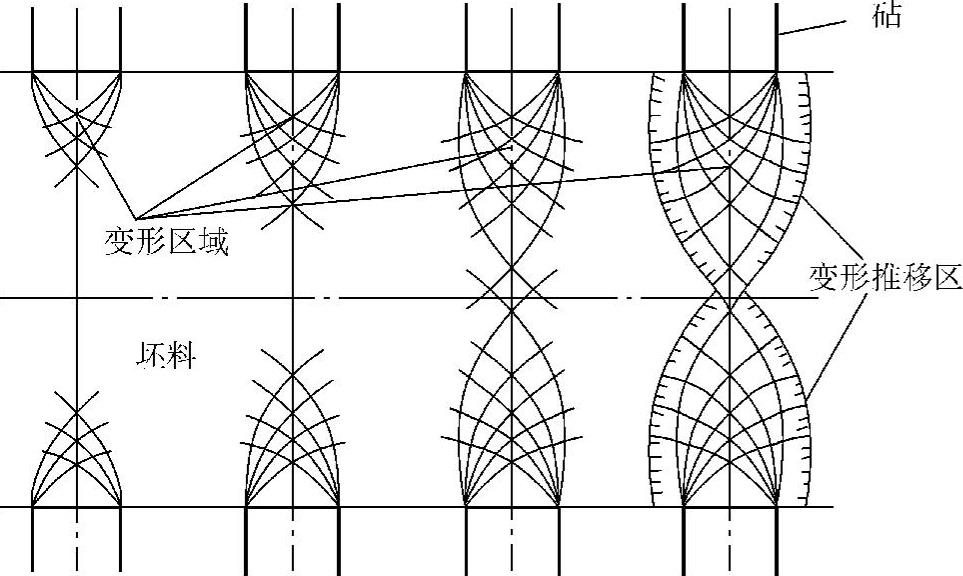

(1)变形力和变形速度 图1-11所示为变形区的长度一定时,在一根钢料上不同部分顺次加重锻造力,来比较变形区域和内应力分布状态的情形。锻造力越大,锻透程度越深,则可以使变形区域合而为一。在锻造力相当强大的时候,由于“拉缩”的作用,变形区域能超出钢料与砧面间的接触面很多,发生“变形推移”现象。在锻造力相当强大的时候,由于“拉缩”的作用,变形区域能超出钢料与砧面的接触面很多,发生“变形推移”现象,见图1-11。

图1-10 矩形截面坯料在平砧间拔长

a)送进量大于坯料宽度 b)送进量小于坯料宽度

图1-11 锻造力对变形深度的影响

在锻造力相同的情况下,锻透程度还与变形速度有关。变形速度越慢,那么变形就传得越深;反之,变形就传得越浅。当使用锻锤锻造时,特别是锻造大型锻件时,由于锤头的打击速度大于金属的变形速度,砧的打击力可能来不及贯穿锻件的全部深度。因此,锻造大锻件时,为了使变形达到金属的全部深度,不得不采用吨位很大的锻锤。如果使用水压机锻造,加在钢料上的力不是上砧的急剧打击,而是一种缓慢的压缩。这一压力可以扩散到钢料的深处。因此,正确的选择锻锤或压力机的吨位有着很大的意义。用吨位不足的锻锤或压力机锻造时,钢料的整个厚度不能锻透,导致这种锻件的力学性能低劣。但是,当选择锻锤或压力机的吨位超出所需要的吨位时,这样会浪费动力,也容易将锻件打坏。(https://www.xing528.com)

(2)钢料与砧面间的接触面 锻透程度不仅与变形力和变形速度有关,而且与钢料和砧面间的接触面有关。当钢料很厚时,在锻压力足够的条件下,砧面的宽度对变形深度的影响如图1-12所示。由于钢料的接触面是和实际操作中的进料量长短互相联系着的,如变形区的长度很短时,变形深度将会达不到钢料的中心部分,须用相当宽的砧面来克服它。接触面过于狭小时,非但不能充分地把工件锻透,而且会沿纵轴方向引起工件承受强大拉力,以致产生裂纹

图1-12 砧面宽度对变形深度的影响

由此可见,要把一个工件锻到它的中心部分,必须应用足够强大的压力和相当宽的工具接触面。

3.两种主要变形

(1)镦粗的变形 锻击时金属变形的不均匀性,在镦粗操作中显现得最清楚。由于砧面与坯料间的摩擦力,以及砧对坯料端面的冷却作用,镦粗时引起了金属变形呈鼓形(见图1-13a)。

假如镦粗一个高度较大的钢料,那么分区的情形就稍有不同,如图1-13b所示。在开始的时候,侧面靠近上下两头的地方首先突出,经过不断的锻压后,才变成中间突出的样子。最初出现上下两截隆起(鼓肚)的现象,这是因为锻压力没达到中心的缘故。

图1-13 镦粗变形的不均匀性

a)高度与直径之比小于2.5的坯料镦粗 b)高度与直径之比为2.5~3的坯料镦粗

Ⅰ—最小变形区 Ⅱ—最大变形区 Ⅲ—中等变形区

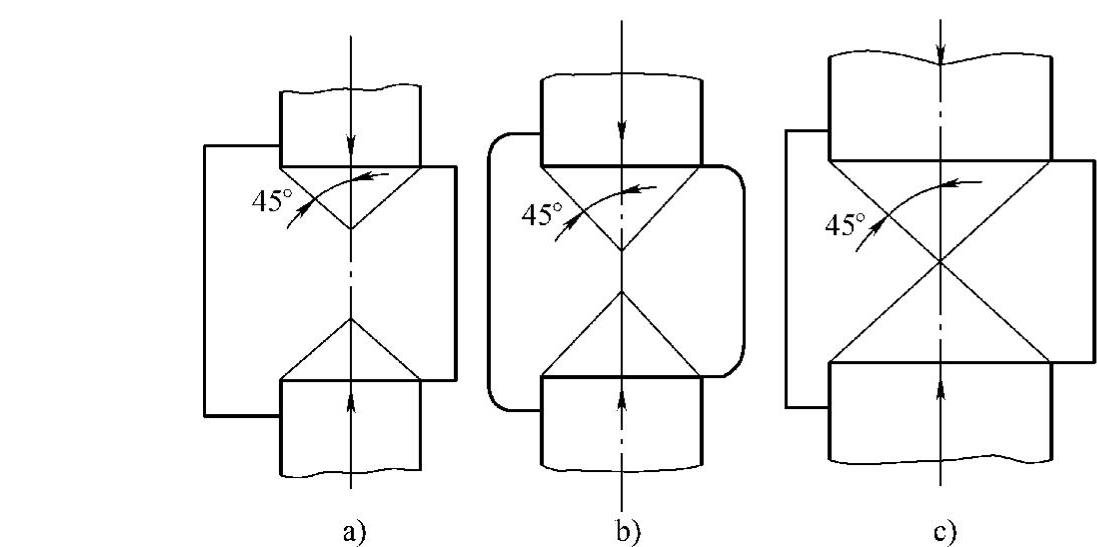

(2)拔长变形锻造时的拔长与镦粗不同。镦粗开始时就全部体积都受到锻压,属于整体变形;拔长是由一连串的锻压动作而完成,每次仅在一部分产生拔长变形,如图1-14所示。在每处锻压后需要依次进料。

根据以上内容可以知道,锻压设备的能力必须与钢料的断面尺寸相适应,根据不同断面尺寸,控制好每次的进料量。如果整个钢料被锻透,则侧面中部发生凸起(鼓肚)的现象;如果整个钢料未被锻透,则侧面中部呈凹入的状态。

图1-14 拔长变形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。