金属的塑性不是一成不变的,它与外部条件(变形温度、变形速度、变形时所处的应力状态、摩擦条件等)有关。外部条件改变了,塑性也跟着改变。

1.化学成分的影响

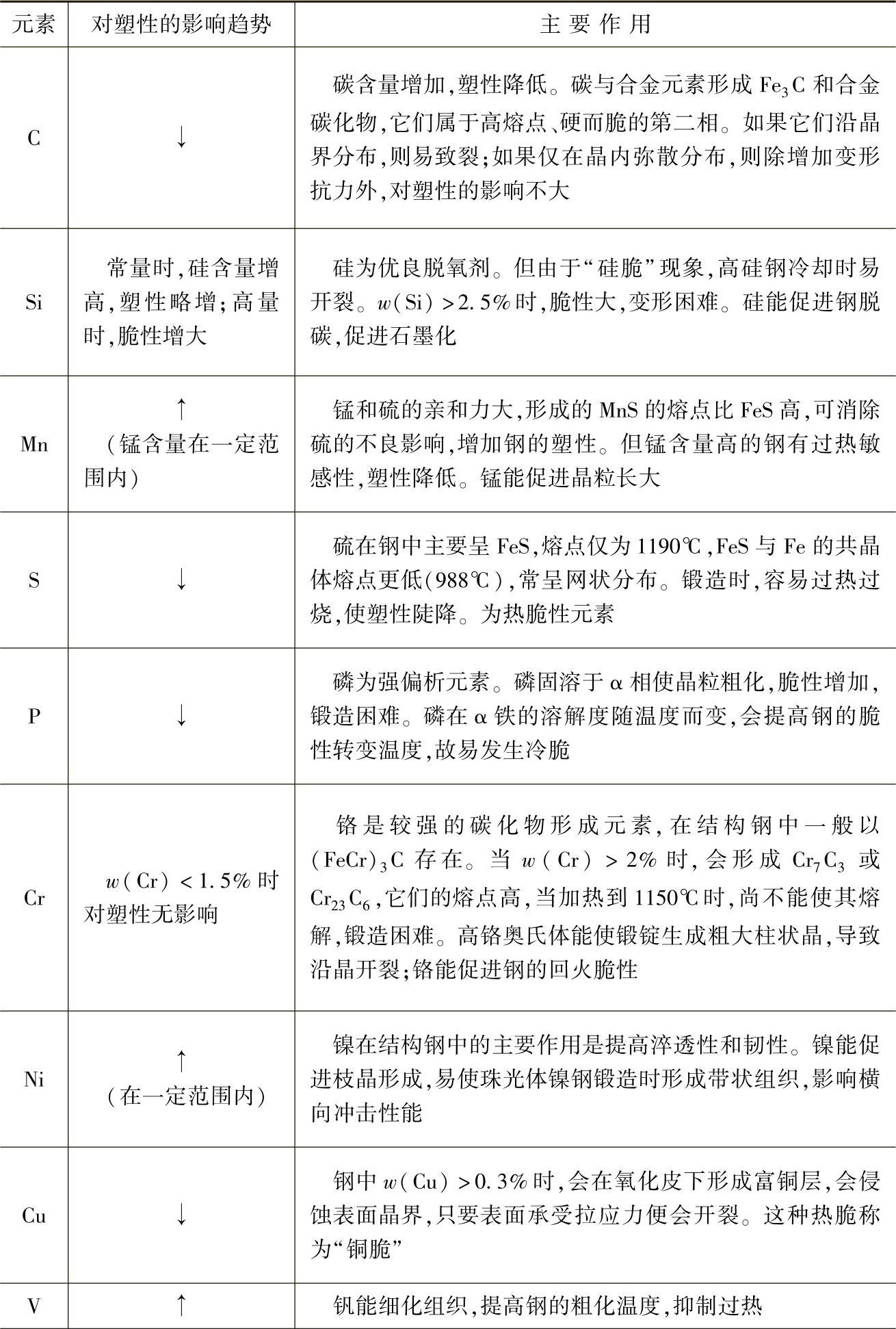

不同牌号的钢,其化学成分是不同的。化学成分对钢的塑性有直接的影响,见表1-1。

表1-1 化学成分对钢的塑性的影响

(续)

2.组织结构对金属塑性的影响

一定化学成分的金属材料,如果其相组成、晶粒度、铸造组织等不同,则其塑性亦有很大的差别。

(1)相组成的影响 对于有固态相变的金属来说,在单相区内进行成形加工是有利的。以钢为例,尽管钢件的化学成分相同,如果其组织结构或相态不同,塑性也有很大差别。在单一的奥氏体状态时,内部性能均匀,塑性高。如果渗碳体在基体上弥散析出,对塑性无大影响,仅变形抗力有所增大;若渗碳体沿晶成封闭网状或半封闭网状析出,则塑性大为降低,容易锻裂。

(2)晶粒度的影响 金属和合金晶粒越细小,塑性越好。因为晶粒越细(相对于粗晶粒材料而言),则同一体积内晶粒数目越多。在一定变形数量下,变形可分散在许多晶粒内进行,变形比较均匀,能减小局部区域应力集中,延缓裂纹出现的过程,从而在断裂前可以承受较大的变形量,即提高塑性。

(3)铸造组织的影响 铸造组织由于具有粗大的柱状晶粒和偏析、夹杂、气泡、疏松等缺陷,同时粗大的柱状晶组织带有方向性,故使金属塑性降低。尤其高合金钢的铸态组织常有严重的偏析,晶粒的边界易聚集碳化物、杂质以及低熔成分。如果高合金钢锭在开坯锻造前进行均匀化退火,能起到均匀化的作用,从而提高塑性。但是均匀化退火生产周期长、耗费大,可采用适当延长锻造加热时出炉保温时间来代替。

3.温度的影响

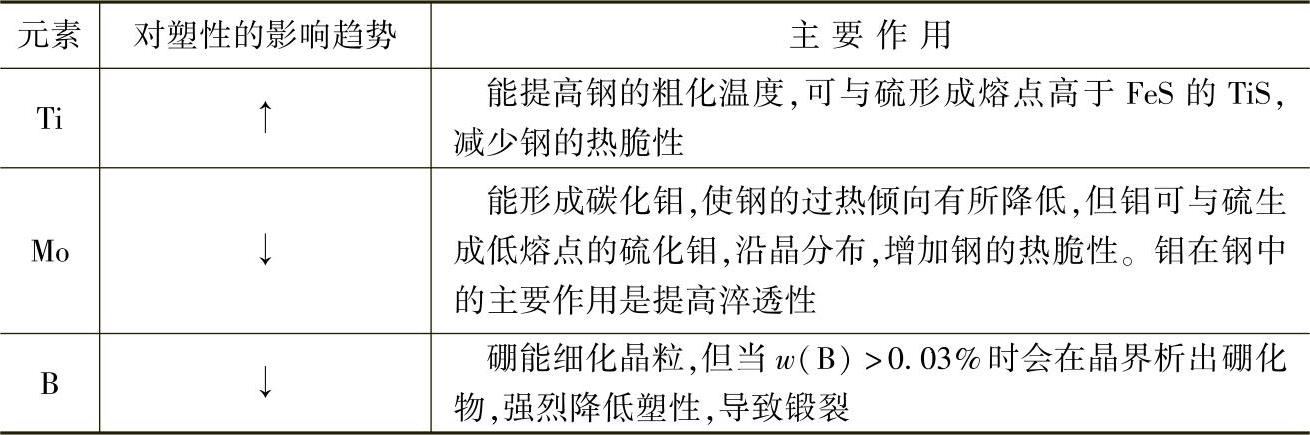

温度与塑性的关系,并不是呈直线变化的,如图1-2所示。低碳钢在200℃左右加热时,塑性下降,出现“蓝脆”;在800℃左右加热时,塑性有所下降;在1000℃左右加热,一旦锻造温度过高或加热时间过长、晶粒粗化,晶界会呈现氧化物和低熔成分,导致钢件过烧。加热温度选择过高,容易使晶界处的低熔点物质熔化或使金属的晶粒粗大;加热温度太低时,金属则会出现加工硬化。这些都会使金属的塑性降低,引起变形时的开裂。

图1-2 低碳钢在不同温度时的塑性指标(https://www.xing528.com)

4.加工硬化的影响

钢料经冷锻压变形后,内部出现硬化现象,晶粒沿变形方向伸长,塑性下降。经再结晶退火后,塑性又回升。

5.受力的方式和个数对塑性的影响

金属变形的压应力个数越多,数值越大,则金属的塑性越高;反之,拉应力个数越多,数值越大,则金属的塑性越低。因此,除了金属丝的拉拔成形外,其他金属塑性成形都是在压力下成形,故称为金属压力加工。

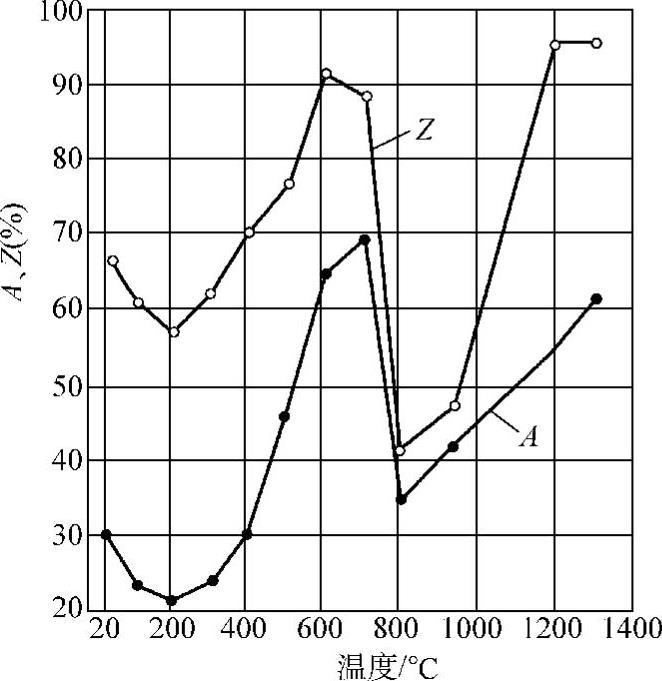

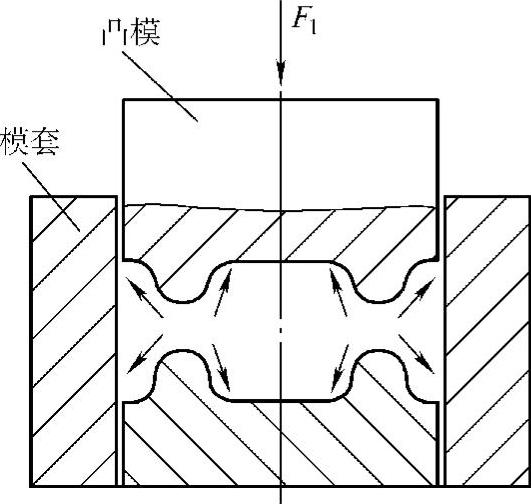

拉应力促进晶间变形,加速晶界破坏;压应力阻止或减少晶间变形,随着三向压缩作用的增强,晶间变形愈加困难,从而提高了金属的塑性。因此,压应力有利于抑制或消除晶体中由于塑性变形引起的各种微观破坏。选择三向压缩性较强的变形方式,挤压变形时的塑性一般高于开式模锻,而开式模锻又比自由锻更有利于塑性的发挥。在锻造低塑性材料时,可采用一些能增强三向压应力状态的措施,如模锻(见图1-3),以防止锻件的开裂。

6.变形速度的影响

变形速度对碳钢和合金结构钢的塑性的影响不大,主要对高合金钢有一定的影响。

变形速度对钢料工艺塑性的影响有两个方面:一方面是变形过程中的温度效应,外力在金属塑性变形过程中所做的功的大部分转化为热能;另一方面是再结晶速度不同。

高合金钢的热传导性差,当用高的变形速度和大变形量进行锻压时,坯料内部积聚了很大热量,且不易散去,使温度升高,局部区域的温度可比原来升高150~200℃,这种现象叫做温度效应。这种局部的高温可使合金内的低熔点成分发生熔化,降低了晶体内组织的结合力和塑性。同时,塑性变形使金属内部产生硬化现象。在热锻压中,硬化现象由再结晶的软化作用来消除。高合金钢中的高熔点成分多,再结晶速度缓慢,如果在坯料的同一部位快速重复锻压,加工硬化现象来不及消除,塑性就要下降。实践表明,奥氏体不锈钢、高温钢、钛合金等进行锻造加工时,变形速度增加,则塑性会下降。因此,高合金钢进行锻造加工时,最好采用速度不太高的液压机。如果用锻锤进行开坯锻造,开始时必须轻打快送,控制压下量,待表面的铸造组织转变为锻造组织后,才能加大锤击力。

7.坯料表面状况和环境的影响

坯料的表面状况对塑性有密切影响,特别是冷锻压加工,尤为显著。表面粗糙或有刻痕、微裂、粗大夹杂物等缺陷时,都会在变形过程中影响塑性,甚至因应力集中而开裂。

其次,周围环境条件对钢的塑性也有影响。钢料在含硫高的氧化性气氛中长时间高温加热,侵蚀晶间,变形时会发生表面龟裂。低温时受酸侵蚀,塑性也要降低。

图1-3模锻示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。