1.齿轮齿圈径向圆跳动ΔFr的检测

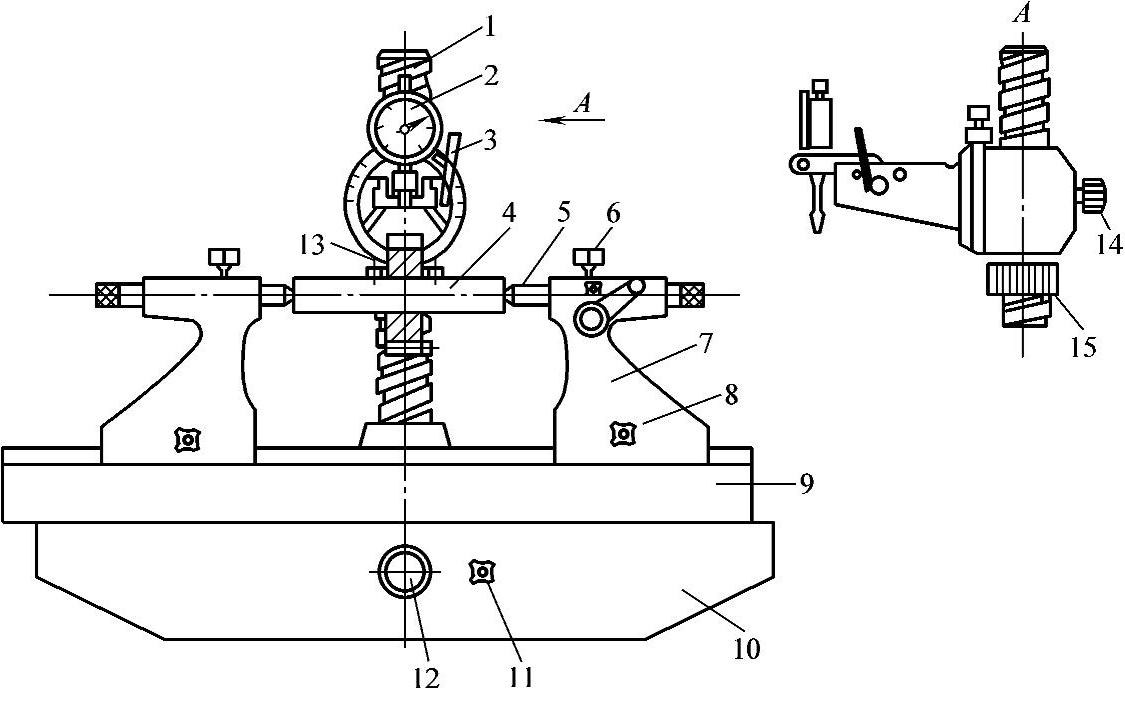

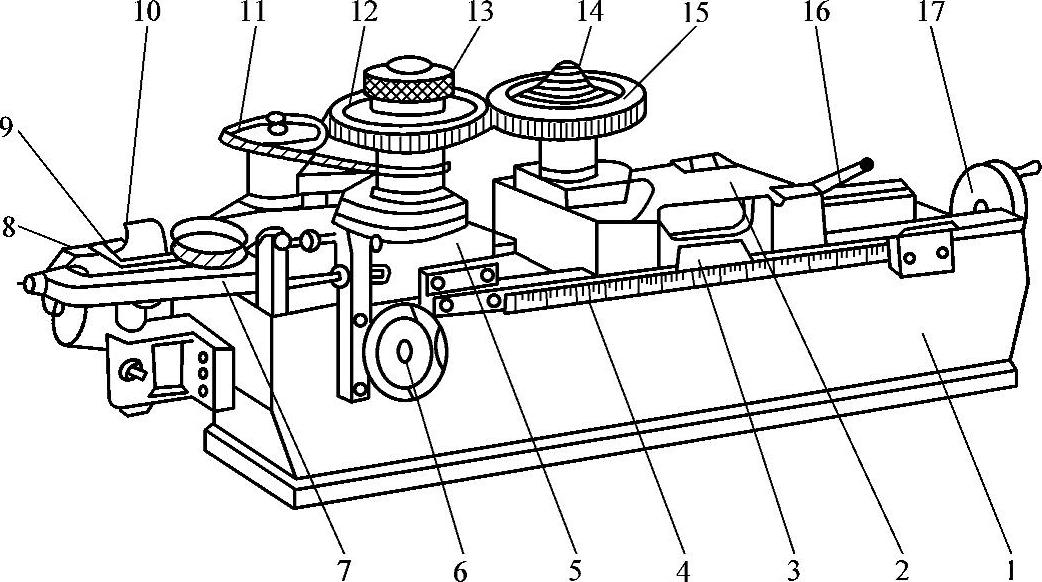

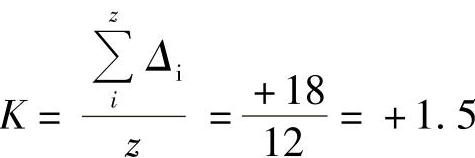

齿圈径向圆跳动的检测,可以用径向圆跳动测量仪、万能测齿仪或普通的偏摆检查仪等仪器。径向圆跳动测量仪的外形结构如图8-23所示。

图8-23 径向圆跳动测量仪

1—立柱 2—指示表 3—指示表测量扳手 4—心轴 5—顶尖 6—顶尖锁紧螺钉 7—顶尖架 8—顶尖架锁紧螺钉 9—滑台 10—底座 11—滑台锁紧螺钉 12—滑台移动手轮 13—被测齿轮 14—表架锁紧螺钉 15—升降螺母

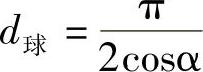

测量方法可采用40°的锥形测头卡入齿槽进行测量,此球的大小应保证球面在测量时高于齿顶圆以便于测量。如球测头与齿廓在分度圆附近接触(见图8-24),其直径可用下式近似求出: ,α=20°则d球≈1.68m,m为被测齿轮模数。

,α=20°则d球≈1.68m,m为被测齿轮模数。

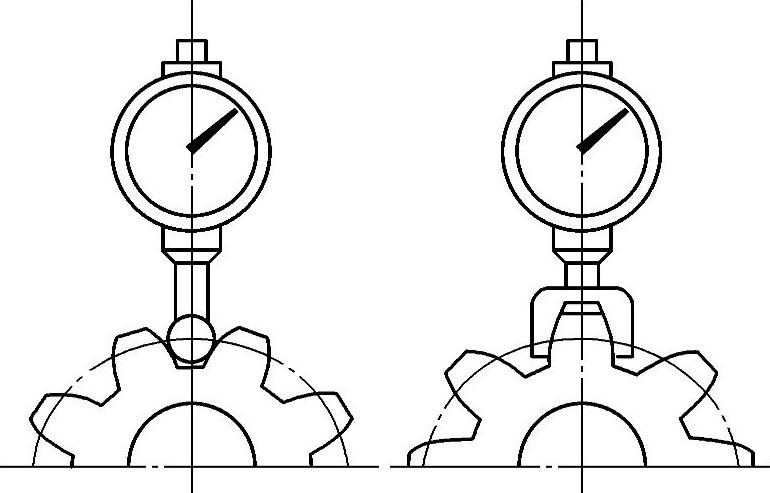

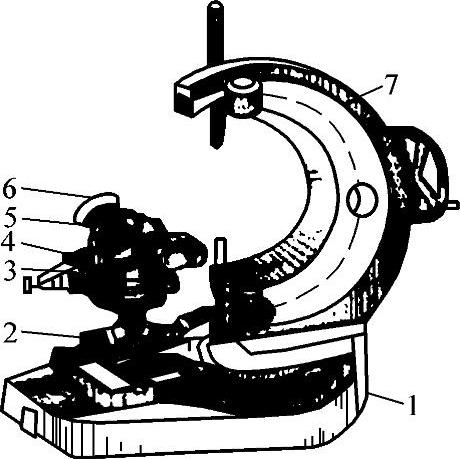

在工厂中也常用圆柱棒代替球测头,如图8-25所示,在偏摆检查仪上测量ΔFr,圆柱直径也可用上d球的公式近似求出。

偏摆检查仪测量步骤:

1)在量仪上安装测头和被测齿轮。根据被测齿轮的模数选择尺寸合适的测头,把它安装在指示表的测杆上。把被测齿轮的心轴顶在两个顶尖之间。注意调整两个顶尖之间的距离,使心轴无轴向窜动,且能转动自如。放松螺钉,转动手轮,使滑台移动,从而使测头大约位于齿宽中间,然后再将螺钉锁紧。

2)调整量仪指示表示值零位。放下扳手,松开螺钉,转动螺母,使测头随表架下降到与齿槽双面接触,把指示表指针压缩1~2圈,然后将螺钉紧固。转动指示表的表盘(圆刻度盘),将指示表的指针对准零刻线。

3)进行测量。抬起扳手,把被测齿轮转过一个齿,然后放下扳手,使测头进入齿槽内,记下指示表的示值。这样逐步测量所有的齿槽,从各次示值中找出最大最小示值,逐一记录,处理量测数据。它们的差值即为径向跳动ΔFr。

4)按齿轮图样上给定的径向圆跳动公差Fr,与测得的误差值相比较,判断被测齿轮的适用性。

图8-24 测头检测示意图

图8-25 偏摆检查仪测量ΔFr

2.齿轮径向综合误差ΔFi″的检测

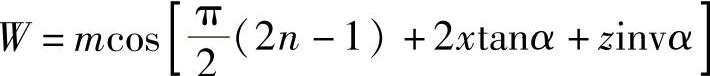

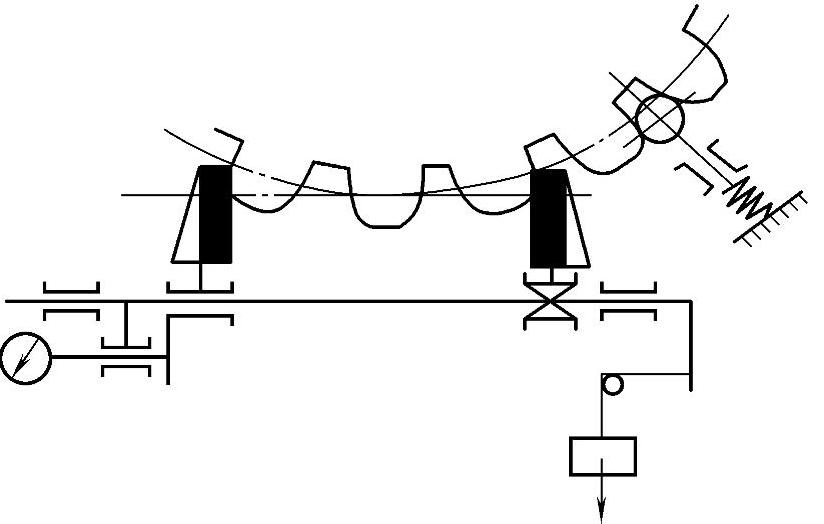

双面啮合综合检查仪(简称双面啮合仪)可用来测量齿轮一转范围内的径向综合总偏差和一齿径向综合偏差如图8-26所示。

被测齿轮15安装在固定轴上,标准齿轮12安装在可径向滑动的轴上,借助于弹簧力使齿轮形成无侧隙双面啮合。测量时转动齿轮,浮动滑板5位置的变动,即为双啮中心距的变动。其数值可从千分表上读出,也可通过记录装置记录误差曲线。

测量步骤:

图8-26 双面啮合综合检查仪

1—底座 2—固定滑板 3—游标尺 4—刻度尺 5—浮动滑板 6—偏心手轮 7—指示表 8—记录器 9—记录笔 10—记录滚轮 11—摩擦盘 12—标准齿轮 13—固定齿轮螺母 14—心轴 15—被测齿轮 16—锁紧手柄 17—调整位置手轮

1)如图8-26所示,在浮动滑板和固定滑板的心轴上分别装上测量齿轮和被测齿轮。

2)转动偏心手轮6,将浮动滑板大约调整在浮动范围内,再旋转手轮17,使两齿轮双面啮合,然后锁紧固定滑板。

3)放松偏心手轮6,由于弹簧力的作用,两齿轮始终保持双面啮合状态。

4)调节指示表7的位置,使指针压缩1~2圈,并对准零位。

5)缓慢而均匀地转动被测齿轮,使被测齿轮转动一周,记下指示表指针的最大变动量。此变动量即为齿轮一转范围内的径向综合总偏差ΔFi″。

6)在被测齿轮转一周节角时,从指示表中读出双啮中心距的最大变动量,即为一齿径向综合偏差ΔFi″。

7)处理数据,判断所测项目的合格性。

也可以从记录曲线(见图8-27)中求出ΔFi″和Δfi″。

3.齿轮公法线长度变动量ΔFw检测

公法线长度变动量ΔFw是指实际公法线的最大长度与最小长度之差。

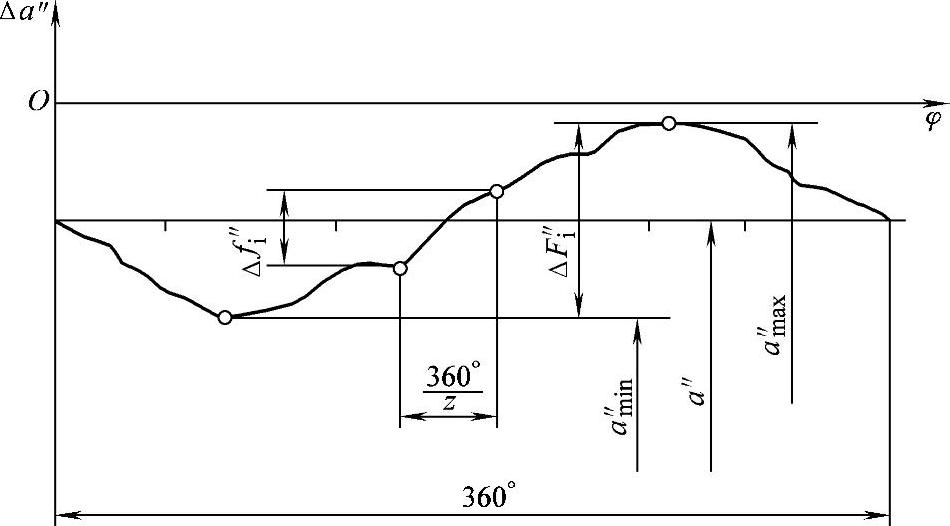

公法线千分尺的外形结构如图8-28所示。

测量时应正确选择跨距齿数,以使两端测砧的工作面在分度圆附近与齿面相切。

测量步骤:

1)计算公法线公称长度W和跨齿数n:

公法线公称长度W为

式中 m——模数;

α——压力角;invα=tanα-α;

x——变位系数;

z——齿数;

n——跨距齿数。

当α=20°,x=0时

W=m[1.476(2n-1)+0.014z]

n= +0.5(取整数)

+0.5(取整数)

图8-27 双面啮合仪测量记录曲线

φ—被测齿轮的转角 Δa—指示表示值 z—被测齿轮的齿数

图8-28 公法线千分尺

1—固定测砧 2—活动测砧 3—锁紧螺母 4—微分筒

2)按确定的跨齿数,使两测砧分别与齿轮的非同名齿廓接触,测量实际公法线长度。(https://www.xing528.com)

3)依次沿整个圆周测取实际公法线长度W,并做好记录。

4)计算公法线平均长度偏差ΔEw和公法线长度变动量ΔFw。

5)判断被测零件的合格性。

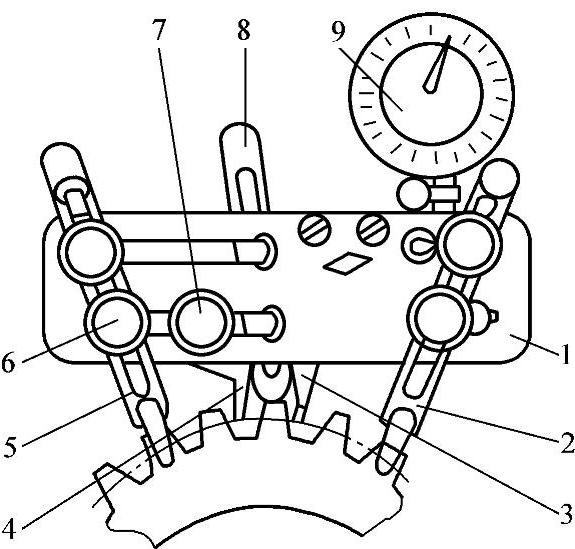

公法线长度还可用公法线指示卡规(见图8-29)、公法线千分尺(见图8-28)或万能测齿仪(见图8-30)测量。

公法线指示卡规适用于测量6~7级精度的齿轮。其结构如图8-29所示。在卡规的圆管1上装有切口套筒2,靠自身的弹力夹紧。用扳手9(可从圆管尾部取下)上的凸头插入切口套筒的空槽后再转90°就可使切口套筒移动,以便按公法线长度的公称值(量块组合)调整固定卡脚3到活动卡脚6之间的距离,然后调整指示表8的零位。活动卡脚6是通过杠杆7与指示表8的测头相连的。测量齿轮时,公法线长度的偏差可从指示表(分度值为0.005mm)读出。

图8-29 用公法线指示卡规测量公法线长度

1—圆管 2—切口套筒 3—固定卡脚 4—卡规壳体 5—活动卡脚推力弹簧片 6—活动卡脚 7—杠杆 8—指示表 9—扳手 10—按钮

4.齿轮齿距偏差Δ fpt和齿距累积误差ΔFp检测

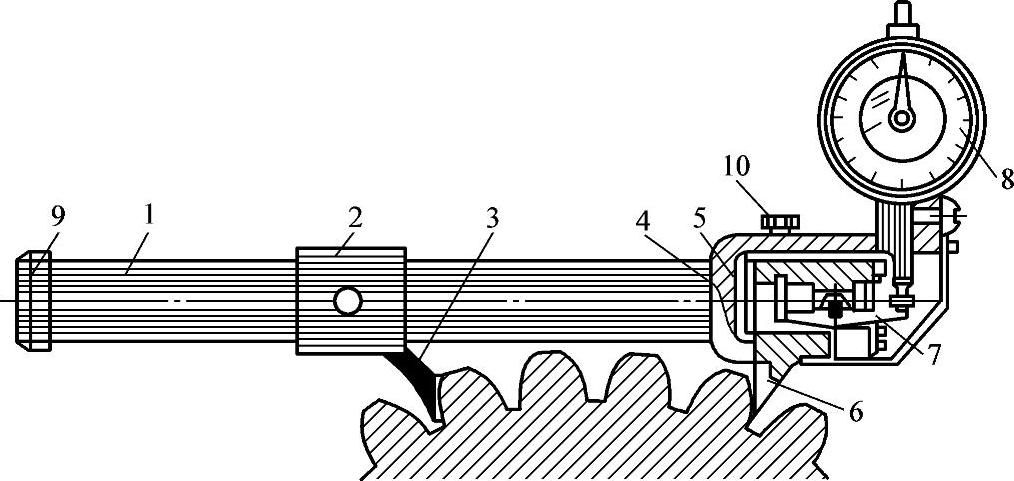

(1)手持式齿距仪 齿距仪也称周节仪,如图8-31所示。

图8-30 用万能测齿仪测量公法线长度

图8-31 周节仪

1—尺架 2、5、8—定位脚 3、4—测量爪 6、7—锁紧螺钉 9—指示表

图8-31中尺架1上刻有模数尺,调仪器时,根据被测齿轮的模数将可调节的固定测量爪4安放在相应位置,3为活动测量爪。

测量步骤:

1)如图8-31所示,将固定测量爪4按被测齿轮模数调整到模数尺的相应刻线上,然后用锁紧螺钉7紧固。

2)调整定位脚2、5的位置,使测量爪3、4在齿轮分度圆附近与两相邻同侧齿面接触,然后用锁紧螺钉6紧固。再调整辅助定位脚8,并用螺钉紧固,指示表应有一圈左右的压缩量。

3)转动指示表9的微调装置,使指针对准零位。此时在分度圆附近接触的两测量爪间的齿距即为基准齿距。

4)逐齿测量,指示表的读数即为这些齿距与基准齿距之差,将测得数据逐一记录。

5)进行数据处理(见表8-1),判断被测项目的合格性。

6)填写检测报告,并整理好实验现场。

数据处理:

测量数据的处理方法可用计算法和作图法。

[例8-1] 现以模数m=4mm,齿数z=12的齿轮为例来说明数据处理的方法。

计算法:

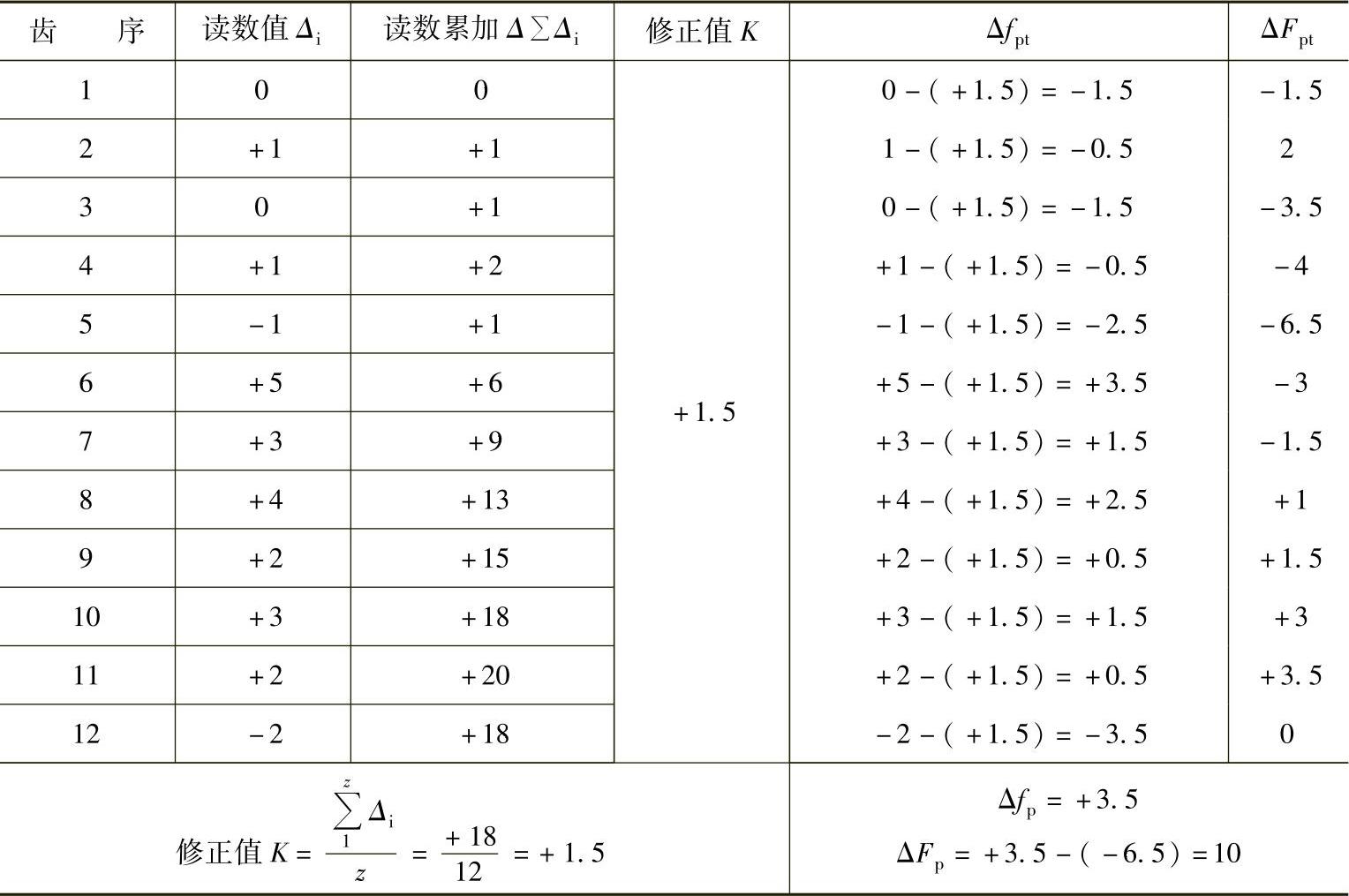

1)按顺序将测出的各齿齿距相对于基准齿距的偏差值即读数值记在表8-12中。

表8-12 偏差读数值记录表

2)将读数值累加(∑Δi)求出平均齿距偏差即修正值,即

3)齿距偏差Δfpt是指在分度圆上的实际齿距与公称齿距之差。用相对法测量时,公称齿距是指所有实际齿距的平均值。故此例齿距偏差的最大值在第6齿序上,其值为+3.5μm(第12齿序为-3.5μm)。

4)按齿距累积总偏差ΔFp的定义,应为在分度圆上,任意两同侧齿面间的实际弧长与公称弧长之差的最大绝对值。故此例在第5~11齿序上为

ΔFp=[+3.5-(-6.5)]μm=10μm

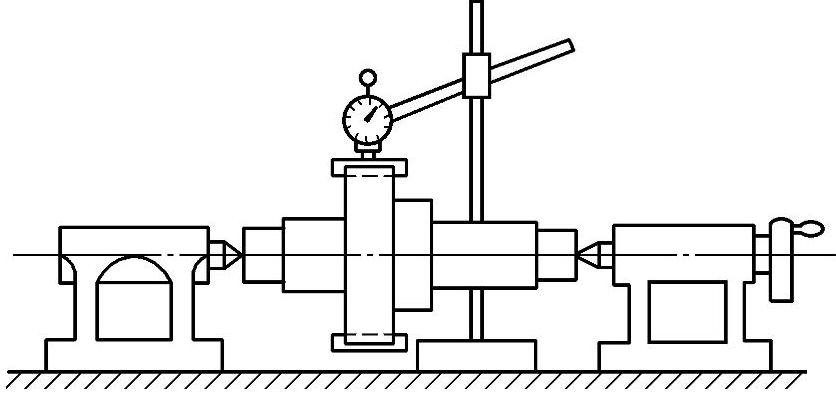

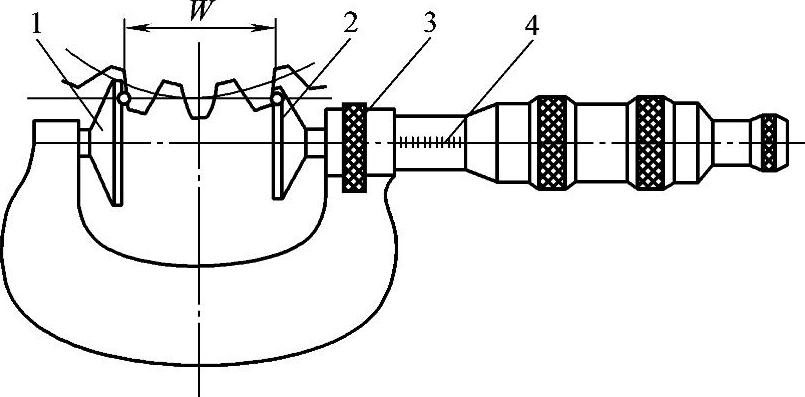

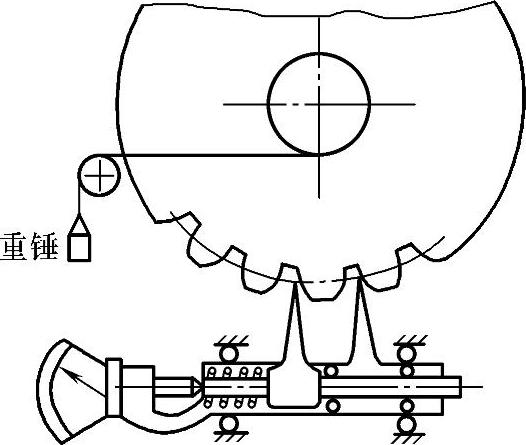

(2)万能测齿仪 万能测齿仪是应用比较广泛的齿轮测量仪器,除测量圆柱齿轮的齿距、基节、齿圈径向圆跳动和齿厚外,还可以测量锥齿轮和蜗轮,其测量基准是齿轮的内孔。

万能测齿仪如图8-32所示。仪器的弧形支架7可绕基座1的垂直轴心线旋转,安装被测齿轮心轴的顶尖装在弧形架上,支架2可以在水平面内作纵向和横向移动,工作台装在支架2上,工作台上装有能够作径向移动的滑板4,借锁紧装置3可将滑板4固定在任意位置上,当松开锁紧装置3,靠弹簧的作用,滑板4能匀速地移到测量位置,这样就能进行逐齿测量。测量装置5上有指示表6,其分度值为0.001mm。用这种仪器测量齿轮齿距时,其测量力是靠装在齿轮心轴上的重锤来保证(见图8-33)。

图8-32 万能测齿仪

1—基座 2—支架 3—锁紧装置 4—滑板 5—测量装置 6—指示表 7—弧形支架

图8-33 万能测齿轮仪侧齿轮时的装置

测量前,将齿轮安装在两顶尖之间,调整测量装置5,使球形测量爪位于齿轮分度圆附近,并与相邻两个同侧齿面接触。选定任一齿距作为基准齿距,将指示表6调零,然后逐齿量测出其余齿距对基准齿距之差。

测量步骤:

1)擦净被测齿轮,然后把它安装在仪器的两顶尖上。

2)调整仪器,使测量装置上的两个测量爪进入齿间,在分度圆附近与相邻两个同侧齿面接触。

3)在齿轮心轴上挂上重锤,使齿轮紧靠在定位爪上。

4)测量时,先以任一齿距为基准齿距,调整指示表的零位,然后将测量爪反复退出与进入被测齿面,以检查指示表的稳定性。

5)退出测量爪,将齿轮转动一齿,使两个测量爪与另一对齿面接触。逐齿测量各齿距,从指示表读出齿距相对偏差(Δfpt)。

6)处理测量数据。

7)从GB/T 10095~96—2008查出齿轮齿距累积公差fp和齿距极限偏差±fpt,与测得的误差值相比较,判断被测齿轮的适用性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。