除了单个齿轮的加工误差影响传动质量外,组成齿轮副的各支承构件的加工与安装质量同样影响着齿轮的传动质量。

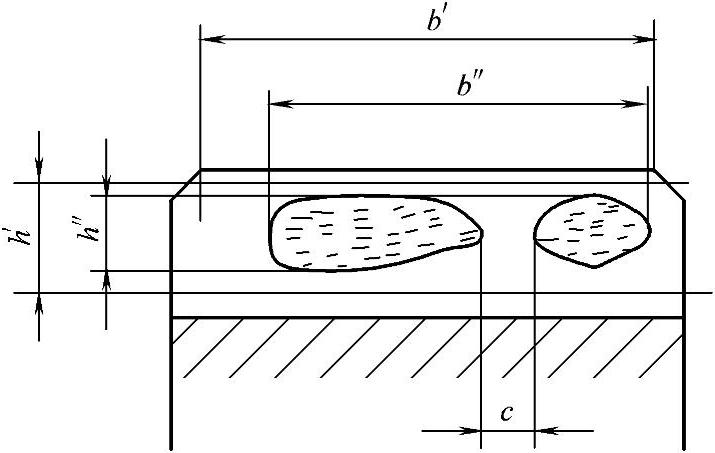

1.齿轮的接触斑点(见表8-10)

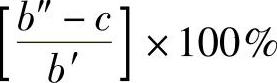

齿轮副的接触斑点是指安装好后的齿轮副,在轻微制动下运转后齿面上分布的接触擦亮痕迹。接触痕迹的大小在齿面展开图上用百分数计算(见图8-20)。

沿齿长方向:接触痕迹的长度b″(扣除超过模数值的断开部分c)与工作长度b′之比的百分数,即

图8-20 接触斑点

沿齿高方向:接触痕迹的平均高度h″,与工作高度h′之比的百分数,即

接触斑点是评定齿轮副载荷分布均匀性的综合指标。齿轮副擦亮痕迹的大小是在齿轮副装配后的工作装置中测定的,也就是在综合反映齿轮加工误差和安装误差的条件下测定的。因此,其所测得的擦亮痕迹最接近工作状态,较为真实。故这项综合指标比检验单个齿轮载荷分布均匀性的指标更为理想,测量过程也较简单和方便。

接触斑点的检验应在机器装配后或出厂前进行。所谓轻微制动,是指检验中所加的制动力矩应以不使啮合的齿面脱离,而又不使任何零件(包括被检齿轮)产生可以察觉到的弹性变形为限。

检验时不应采用涂料来反应接触斑点,必要时才允许使用规定的薄膜涂料。此外,必须对两个齿轮的所有齿面都进行检查,并以接触斑点百分数最小的那个齿作为齿轮副的检验结果。对接触斑点的形状和位置有特殊要求时,应在图上标明,并按此进行检验。

若齿轮副的接触斑点不小于规定的百分数,则齿轮的载荷分布均匀性满足要求。

表8-10 接触斑点

注:1.接触斑点的分布位置应趋近齿面中部,齿顶和两端部楞角处不允许接触。

2.括号内数值用于轴向重合度εβ>0.8的斜齿轮。

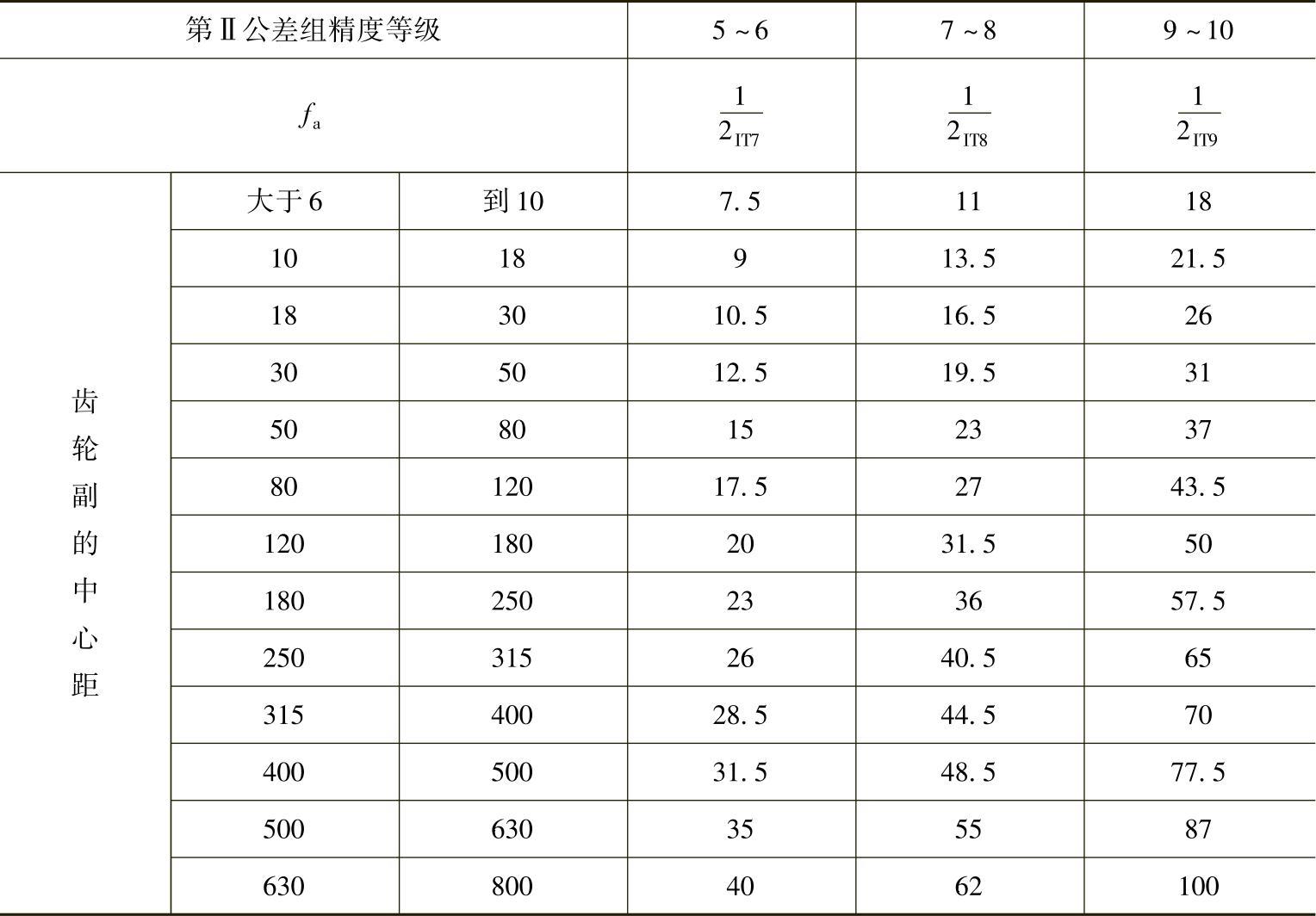

2.齿轮副中心距偏差Δ fa(极限偏差±fa)

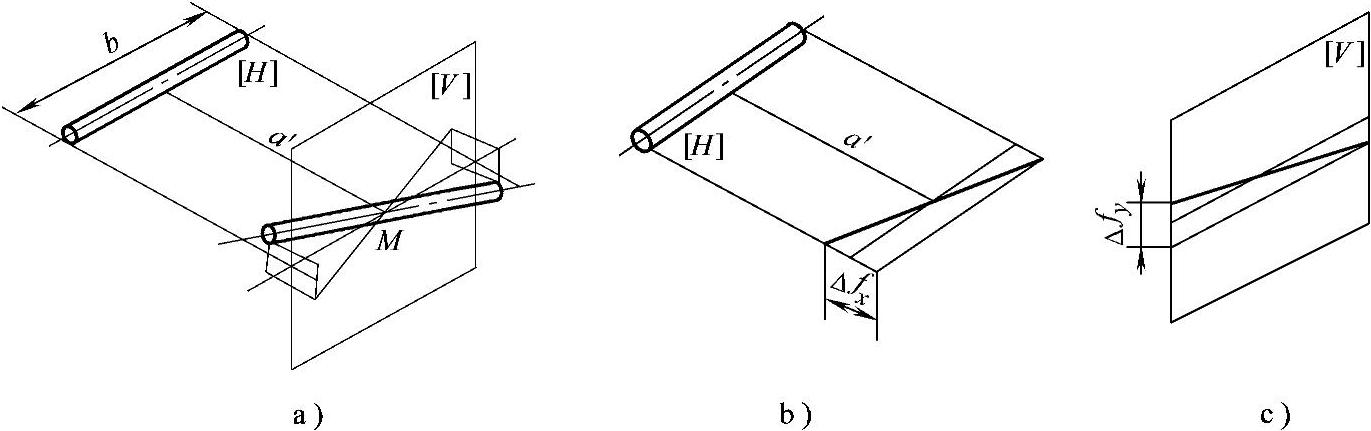

齿轮副中心距偏差Δfa,是指在齿轮副的齿宽中间平面内,实际中心距与公称中心距之差(见图8-21a)。

图8-21 齿轮副的安装误差

a)中心距偏差 b)x方向轴线平行度误差 c)y方向轴线平行度误差

中心距偏差Δfa的大小直接影响到装配后侧隙的大小,故对轴线不可调节的齿轮传动,必须对其加以控制。

中心距极限偏差±fa是对中心距偏差Δfa的限制,Δfa的合格条件为

-fa≤Δfa≤+fa(https://www.xing528.com)

表8-11 中心距极限偏差±fa值(摘自GB/T 10095—2008) (单位:μm)

3.齿轮副的轴线平行度误差Δ fx、Δ fy(公差fx、fy)

x方向的轴线平行度误差Δfx是指一对齿轮的轴线在其基准平面H上投影的平行度误差(见图8-21b)。

y方向的轴线平行度误差Δfy是指一对齿轮的轴线在垂直于基准平面H,并且在平行于基准轴线的平面V上投影的平行度误差(见图8-21c)。

基准轴线可以是齿轮两条轴线中的任一条,基准平面是指包含基准轴线,并通过由另一条轴线与齿宽中间平面相交的点(中点M)所形成的平面H。

齿轮副轴线平行度误差Δfx、Δfy主要影响到装配后齿轮副相啮合齿面接触的均匀性,即影响到齿轮副载荷分布的均匀性,对齿轮副间隙也有影响。故对轴心线不可调节的齿轮传动,必须控制其轴心线的平行度误差,尤其对Δfy的控制应更严格。

齿轮副轴线平行度公差fx和fy是对齿轮副轴线Δfx和Δfy的限制,Δfx和Δfy的合格条件为

Δfx≤fx和Δfy≤fy

4.齿轮副的侧隙

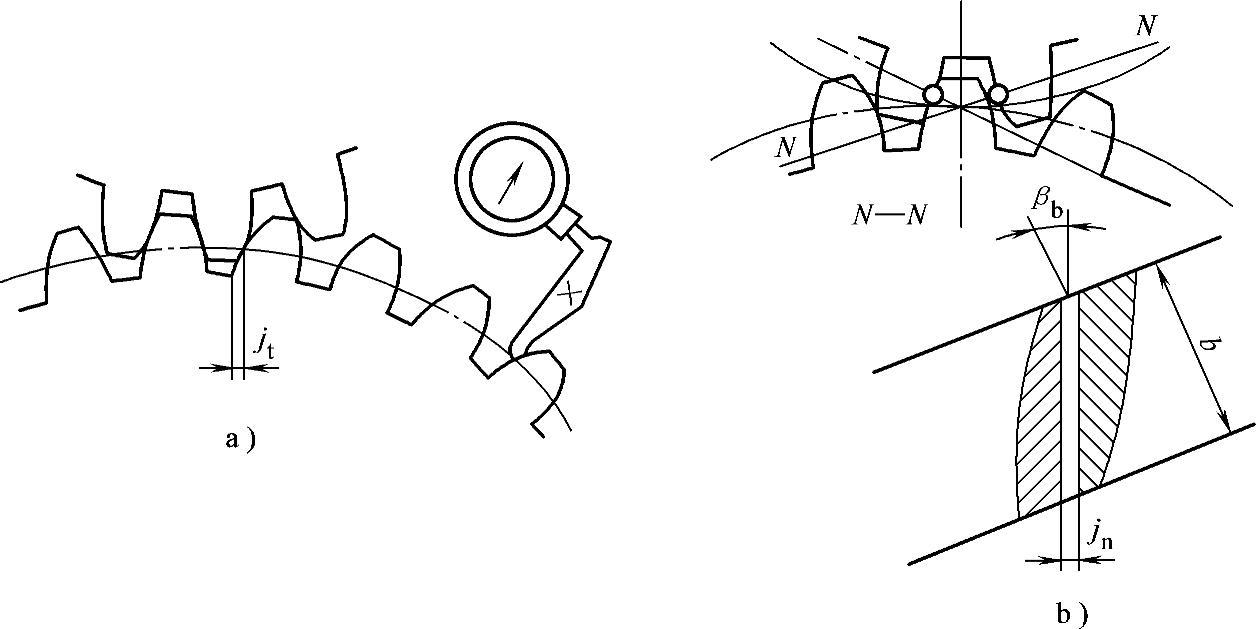

齿轮副的侧隙分为圆周侧隙与法向侧隙。

圆周侧隙jt(圆周最大极限侧隙jtmax、圆周最小极限侧隙jtmin)是指装配好后的齿轮副,当一个固定时,另一个齿轮的圆周晃动量(见图8-22a)。

法向侧隙jn(法向最大极限侧隙jnmax、法向最小极限侧隙jnmin)是指装配好后的齿轮副,当工作齿面接触时,非工作齿面之间的最小距离,(见图8-22b)。

图8-22 齿轮副的侧隙

a)圆周间隙 b)法向间隙

圆周侧隙jt与法向侧隙jn之间的关系为

jn=jt cosβb cosαt

式中 βb——基圆螺旋角;

αt——端面齿形角。

侧隙的大小主要取决于齿轮副的安装中心距和单个齿轮影响到侧隙的大小的加工误差,因此,jn(或jt)是直接体现能否满足设计侧隙要求的综合指标。用下列公式判断侧隙是否满足设计要求:

jnmin≤jn≤jnmax或j tmin≤j t≤j tmax

jn可用塞尺测量,也可用压铅丝法测量,jt可用指示表测量。测量jn和jt是等效的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。