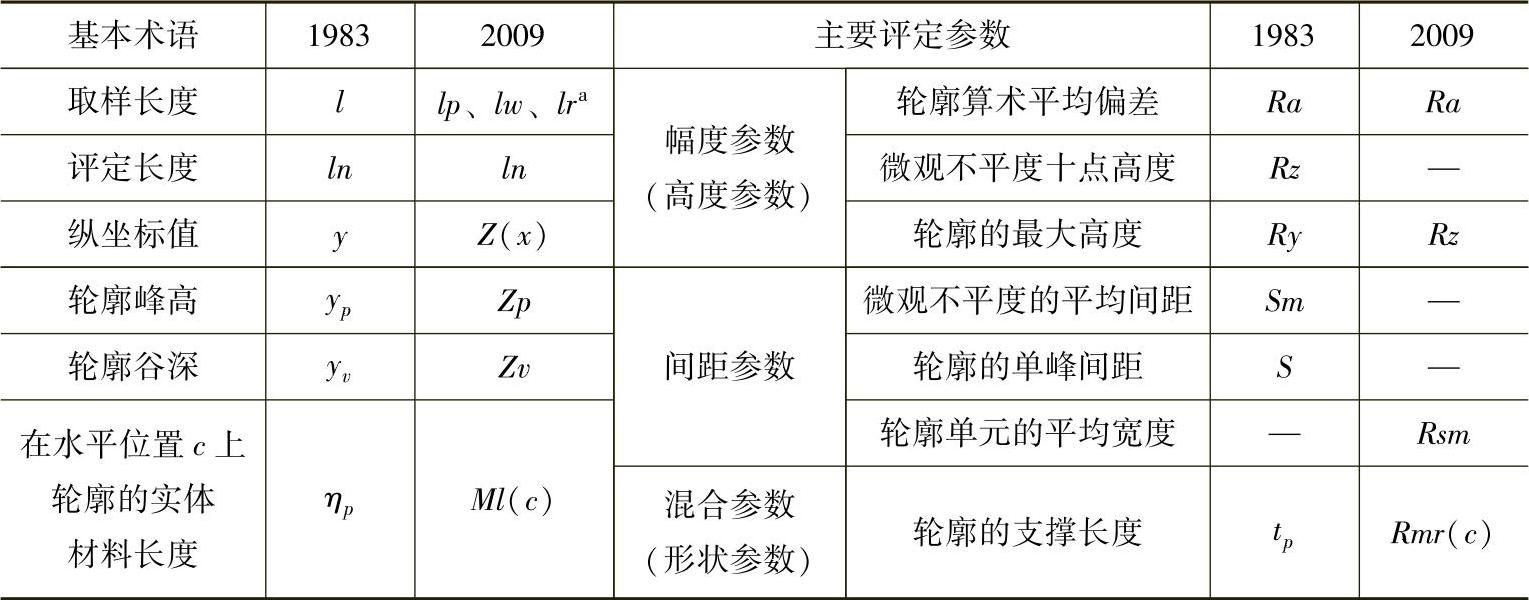

GB/T 3505—2009规定了表面微观几何形状的幅度参数、间距参数、混合参数以及曲线和相关参数。表6-1列出了GB/T 3505—2009与GB/T 3505—1983在术语、评定参数及符号方面的主要区别。

表6-1 GB/T 3505—2009与GB/T 3505—1983的对比

下面介绍GB/T 3505—2009标准中规定的主要评定参数。

(1)幅度参数

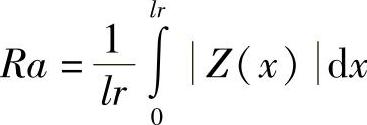

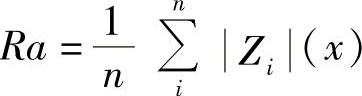

1)轮廓算术平均偏差Ra。在取样长度lr内,轮廓上各点到中线的纵坐标Z(x)的绝对值的算术平均值,如图6-1所示。Ra的数学表达式为

或近似为

图6-1 轮廓算术平均偏差Ra

Ra值越大,则表面越粗糙。Ra值能客观、全面地反映零件表面的微观几何形状特征,是普遍采用的评定参数。

Ra值一般用触针式轮廓仪测得。由于仪器的限制,Ra值不能用于太粗糙或太光滑表面的测量。Ra值的测量范围为0.025~6.3μm。

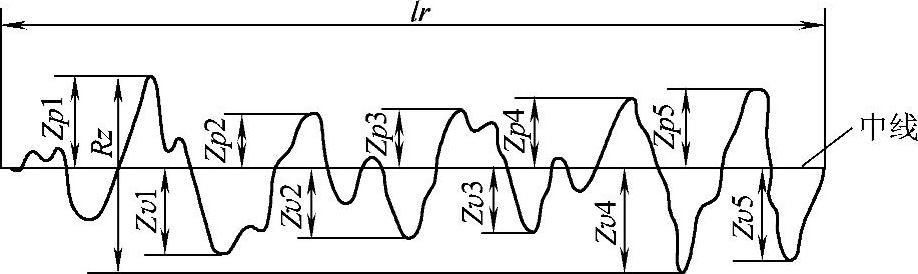

2)轮廓的最大高度Rz。在取样长度内,最大轮廓峰高和最大轮廓谷深之和的高度。如图6-2所示。即

Rz=Zpmax+Zvmax

式中 Zpmax、Zvmax均取正值。

图6-2 轮廓的最大高度Rz

Rz值和Ra值联用,可以用来控制微观不平度谷深,从而达到控制表面微观裂缝的目的。Rz值常用于控制某些不允许出现较深加工痕迹的表面;受交变载荷作用的表面、小表面、小圆弧面或不适于采用Ra值来评定的表面,如齿廓表面。(https://www.xing528.com)

Rz值通常用光学仪器测量,其测量范围为0.1~25μm。

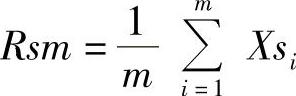

(2)间距参数 轮廓单元平均宽度Rsm指在一个取样长度范围内,轮廓单元宽度Xsi的平均值。一个轮廓峰与相邻轮廓谷的组合称轮廓单元。

在一个取样长度范围内,中线与各个单元相交线的长度称轮廓单元宽度,用符号Xsi表示,即

Rsm反映被测表面加工痕迹的细密程度,反映了轮廓与中线的交叉密度,对评价承载能力、耐磨性、可漆性和密封性有指导意义。如汽车外形薄钢板,除了要控制幅度参数Ra值(0.9~1.3mm),还需进一步控制Rsm(0.13~0.23mm),以提高薄钢板的可漆性。

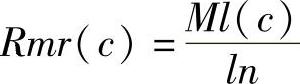

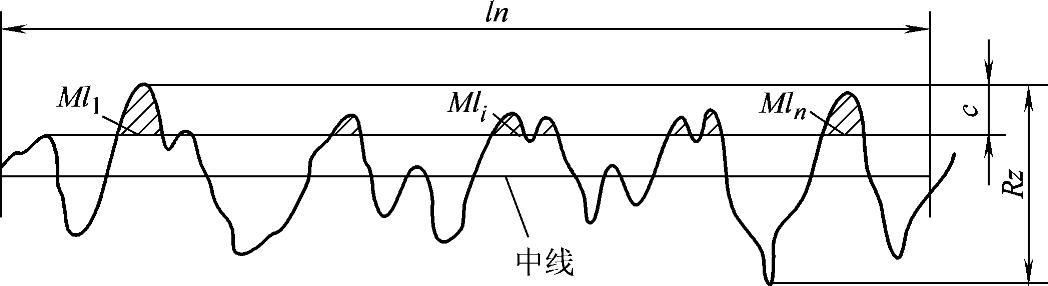

(3)混合参数 轮廓支承长度率Rmr(c)指在给定水平位置c上轮廓实体材料长度Ml(c)与评定长度的比率。用公式表示为

图6-3 轮廓单元平均宽度Rsm

在给定水平位置c上轮廓实体材料长度Ml(c)是指在给定水平位置c上,

图6-4 轮廓的支承长度率Rmr(c)

用一条平行于X轴的线与轮廓单元相截所获得的各段截线长度之和(见图6-4),即

Ml(c)=Ml1+Ml2+…+MlnRmr(c)能直观反映实际接触面积的大小,综合反映了峰高和间距的影响,而摩擦、磨损、接触变形等都与实际接触面积有关,所以,当零件有更高功能要求时,应控制此参数。

轮廓的水平位置c不同,Rmr(c)也不同,因此,Rmr(c)的值是对应于不同水平位置c而给定的。水平位置c可用mm或占最大轮廓高度Rz值的百分比表示。

Rmr(c)是依据评定长度而不是在取样长度上来定义,因此可提供更加全面、稳定的参数值。一般情况下,Rmr(c)值越大,表明零件表面的耐磨性越好。

以上四个参数,Rz和Ra是基本参数,是标准中规定必须标注的参数;Rsm和Rmr(c)是附加参数,不能单独标注在图样上。当有镀覆性、耐蚀性和耐磨性等要求时,须标注附加参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。