不锈钢复合钢板是指覆层为奥氏体型不锈钢或铁素体-马氏体型不锈钢,基层为珠光体低碳钢或低合金钢的双金属板。其种类、规格及力学性能由表5-4可见一斑。不锈钢复合钢板是由两种化学成分、力学性能等差别很大的金属复合而成,因此复合钢板的焊接属于异种钢的焊接。

1.不锈钢复合钢的焊接性特点

覆层为奥氏体型不锈钢,基层为珠光体钢的复合钢,其焊接性主要取决于奥氏体型不锈钢的物理性能、化学成分、接头形式及填充金属的种类。主要焊接特点是:

1)不仅基层和覆层母材本身在成分、性能等方面有较大的差异,而且基层和覆层的焊接材料也同样存在较大的差异,因此稀释强烈,使得焊缝中奥氏体形成元素减少,含碳量增多,增大了结晶裂纹倾向。

2)焊接熔合区则可能出现马氏休组织而导致硬度和脆性增加。

3)同时由于基层与覆层的含铬量差别较大,促使碳向覆层迁移扩散,而在其交界的焊缝金属区域形成增碳层和脱碳层,加剧熔合区的脆化或另一侧热影响区的软化。

覆层为铁素体-马氏体型不锈钢、基层为珠光体钢的复合钢的焊接特点,除了与上述相同的稀释等问题外,焊接接头容易产生冷裂纹,而且冷裂纹的潜伏期与填充金属及焊接工艺有关,因此必须注意的是焊接检验不能焊后立即进行。焊条经严格烘干及严格遵守操作规程是防止产生延迟裂纹的基本方法。

2.Q235与12Cr18Ni9复合钢板的焊接实例

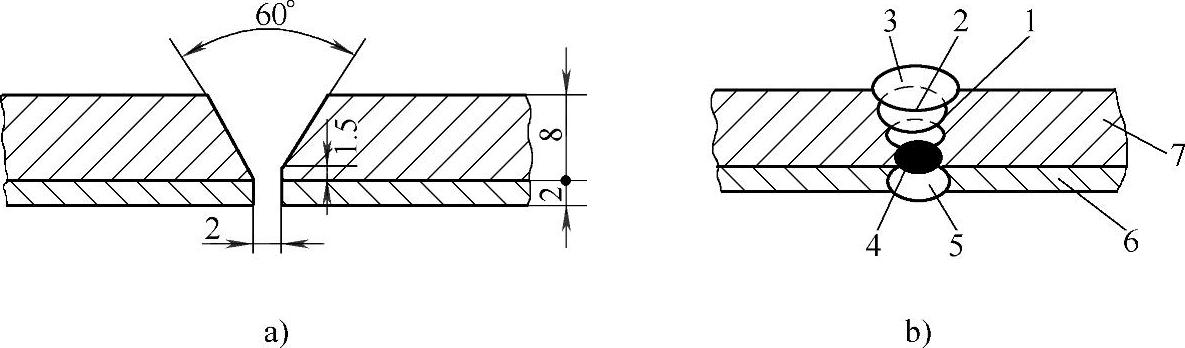

实际生产中,奥氏体型不锈钢的覆层与珠光体低碳钢或低合金钢组合制成的复合钢焊接应用,比铁素体-马氏体型不锈钢作为覆层的复合钢应用场合要多。Q235低碳钢作为基层,18-8型奥氏体不锈钢是一个多钢号的族群,其焊接性相同,这里以最常用的12Cr18Ni9不锈钢为例,介绍其作为覆层的不锈钢复合钢板的焊条电弧焊,接头形式与坡口尺寸如图5-1所示。

采用焊条电弧焊时,先用J422或J427普通结构钢焊条从基层(Q235低碳钢)侧进行打底焊,并逐层焊满基层焊缝,从覆层(不锈钢)一侧清焊根,一般槽深为5~6mm,经X射线检测合格后,再从覆层一侧焊接过渡层。选用A302奥氏体不锈钢焊条焊接过渡层,过渡层检测合格后,最后选用A132焊条焊接覆层焊缝。然后对整个焊接接头进行全面检验,整个焊接接头的焊接顺序见图5-1b,其焊接参数见表5-13。

图5-1 Q235与12Cr18Ni9复合钢板焊条电弧焊的接头形式与坡口尺寸

a)对接接头坡口尺寸 b)焊接顺序

1、2、3—基层焊缝 4—过渡层焊缝 5—覆层焊缝 6—覆层(12Cr18Ni9不锈钢) 7—基层(Q235低碳钢)

表5-13 Q235与12Cr18Ni9复合钢板焊条电弧焊的焊接参数

如果受生产条件限制,一定要先焊覆层,可以采取以下措施:

1)为了避免稀释、碳迁移等可能带来的影响,过渡层和基层均选用A307或A407焊条进行焊接,覆层可以仍用A132或A137焊条。

2)过渡层可以选择纯铁焊条焊接。因为纯铁焊条含碳量极低,可以保证过渡层塑性好、抗裂性高,基层仍可用J502或J507焊条焊接,覆层仍用A132焊条。

由上述焊接实例可知,复合钢的焊接一般在基层和覆层间加一个过渡层(隔离层),即对于不锈钢复合钢的焊接分为三部分进行:即基层、覆层及过渡层的焊接。基层的焊接和覆层的焊接属于同种金属的焊接,过渡层的焊接则是异种金属材料的焊接。不锈钢复合钢的焊接质量的关键是基层与覆层交界处的过渡层的焊接,也是复合钢焊接难度较大的区域。

选择合理的焊接方法、焊接材料、坡口形式,以及焊接顺序等是复合钢焊接接头质量符合使用要求的保障。

3.焊接方法的选择

不锈钢复合钢板的焊接只能采用熔焊方法,压焊或钎焊方法未见报道。常用熔焊方法有焊条电弧焊、埋弧焊、TIG焊和MIG/MAG焊,为了减少熔合比也可用双丝埋弧焊。实际生产中常用埋弧焊焊接基层,用焊条电弧焊和TIG焊焊接覆层和过渡层。为了保证复合钢板不失去原有的综合性能,基层和覆层必须分别进行焊接,焊接材料与焊接工艺应分别按基层和覆层的来选择。

4.焊接顺序

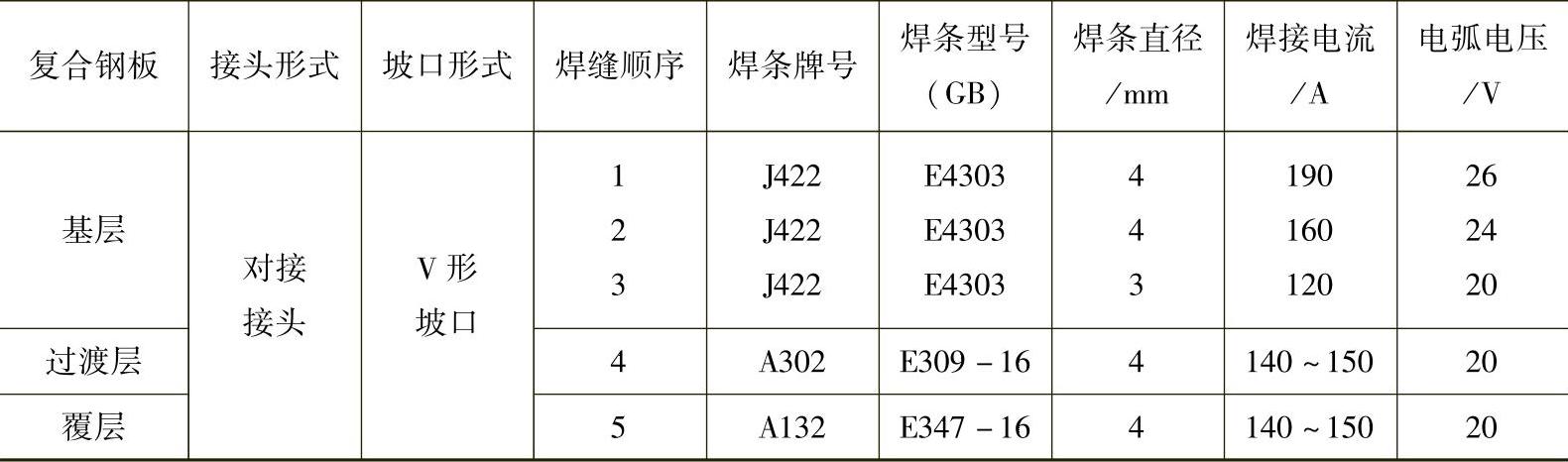

焊接不锈钢复合钢板时,一般按基层、过渡层、覆层的顺序进行焊接,图5-2给出V形坡口的焊接顺序,图5-3给出了X形坡口及改进X形坡口的焊接顺序。

图5-2 V形坡口焊接顺序

a)焊基层 b)清焊根开覆层坡口 c)焊过渡区 d)焊覆层

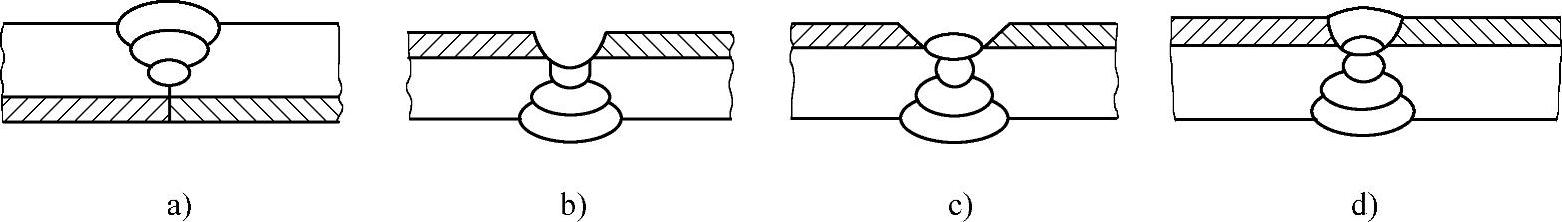

图5-3 X形坡口焊接顺序

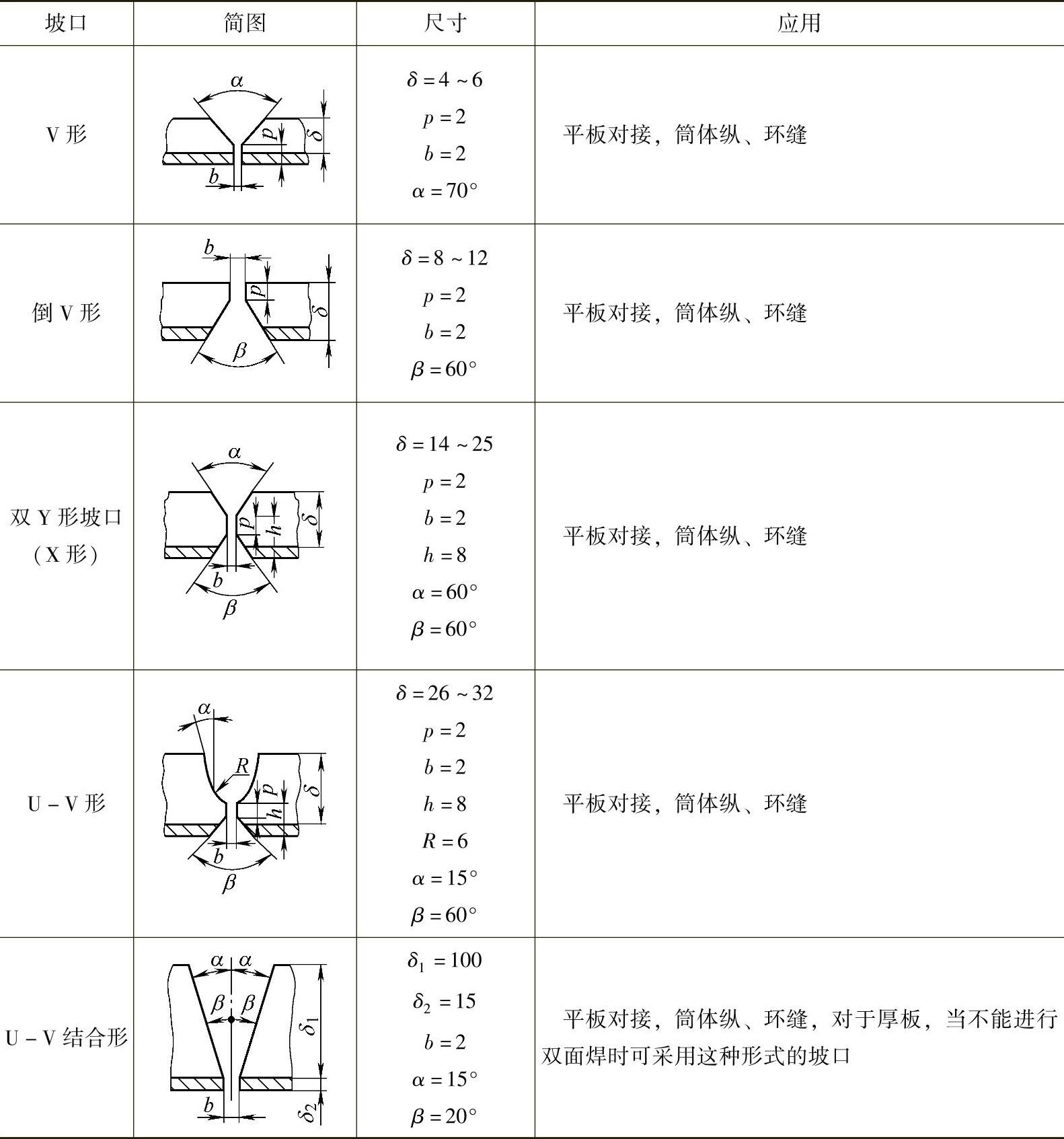

5.坡口形式

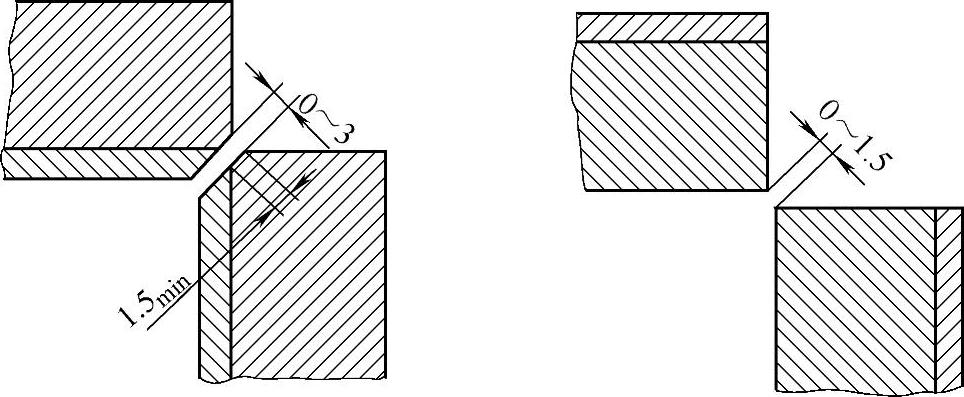

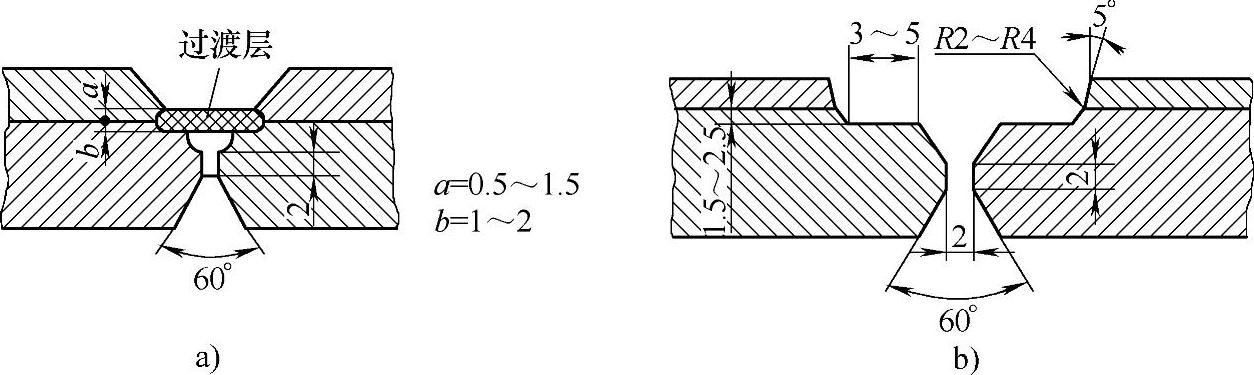

复合钢板常用坡口形式及尺寸见表5-14。厚度大时尽可能采用X形或V-U形结合形坡口。为了防止覆层金属向焊缝中渗透而脆化基层焊缝,应去除焊接接头附近的覆层金属,去掉覆层金属的复合钢板焊接坡口形式如图5-4所示。图5-5是复合钢板角接接头的坡口形式,图5-6是推荐采用的改进的X形坡口形式。

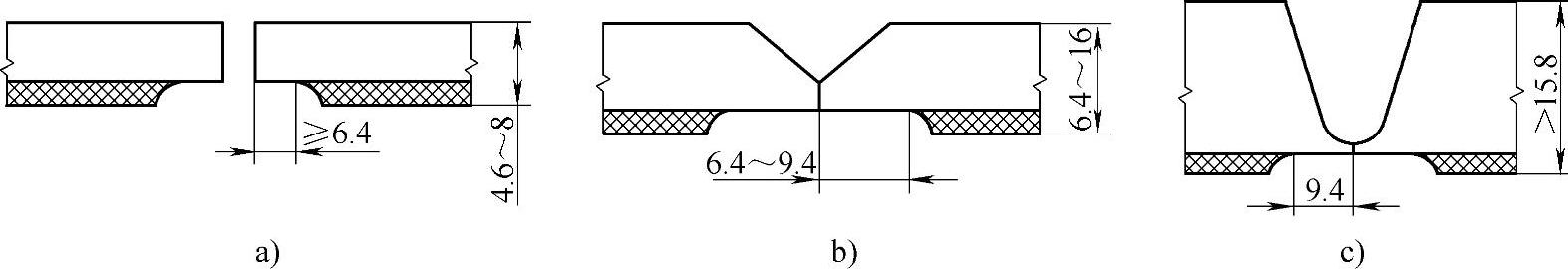

图5-4 去掉覆层金属的复合钢板焊接坡口形式

a)对接接头I形 b)带钝边V形坡口 c)带钝边U形坡口

表5-14 复合钢板常用的坡口形式及尺寸

图5-5 复合钢板角接接头的坡口形式

图5-6 推荐采用的改进的X形坡口

a)基本X形坡口 b)改进的X形坡口

图5-6所示的改进的X形坡口有如下优点:

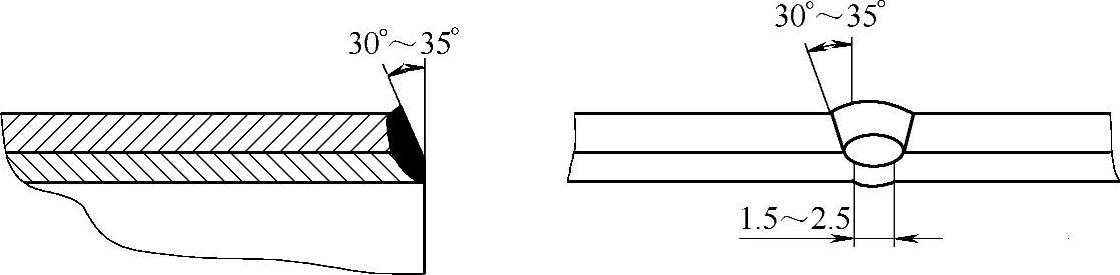

1)新形X形坡口将基层金属结合界面向下开出1.5~2.0mm深、3~5mm宽的槽,形成一个坡口台阶,可将基层焊缝金属焊至与台阶平齐,有利于保证基层焊缝的高度。

2)由于坡口台阶的存在,便于进行过渡层的焊接,有利于保证过渡层焊缝金属的高度。

3)焊接过渡层时不应损伤覆层,有利于保证覆层的焊接质量。

4)有利于控制熔合比,防止基层对焊接金属的稀释。

5)覆层边缘远离焊缝中心,在焊接热循环过程中,最高峰值温度大大降低,避免了因基层焊接时反复受热膨胀引起覆层张口,避免夹渣的产生。

6)过渡层能完全覆盖基层,并且能达到技术条件要求的a、b值(见图5-6a),保证过渡层的焊接质量。

6.焊接材料及选择原则

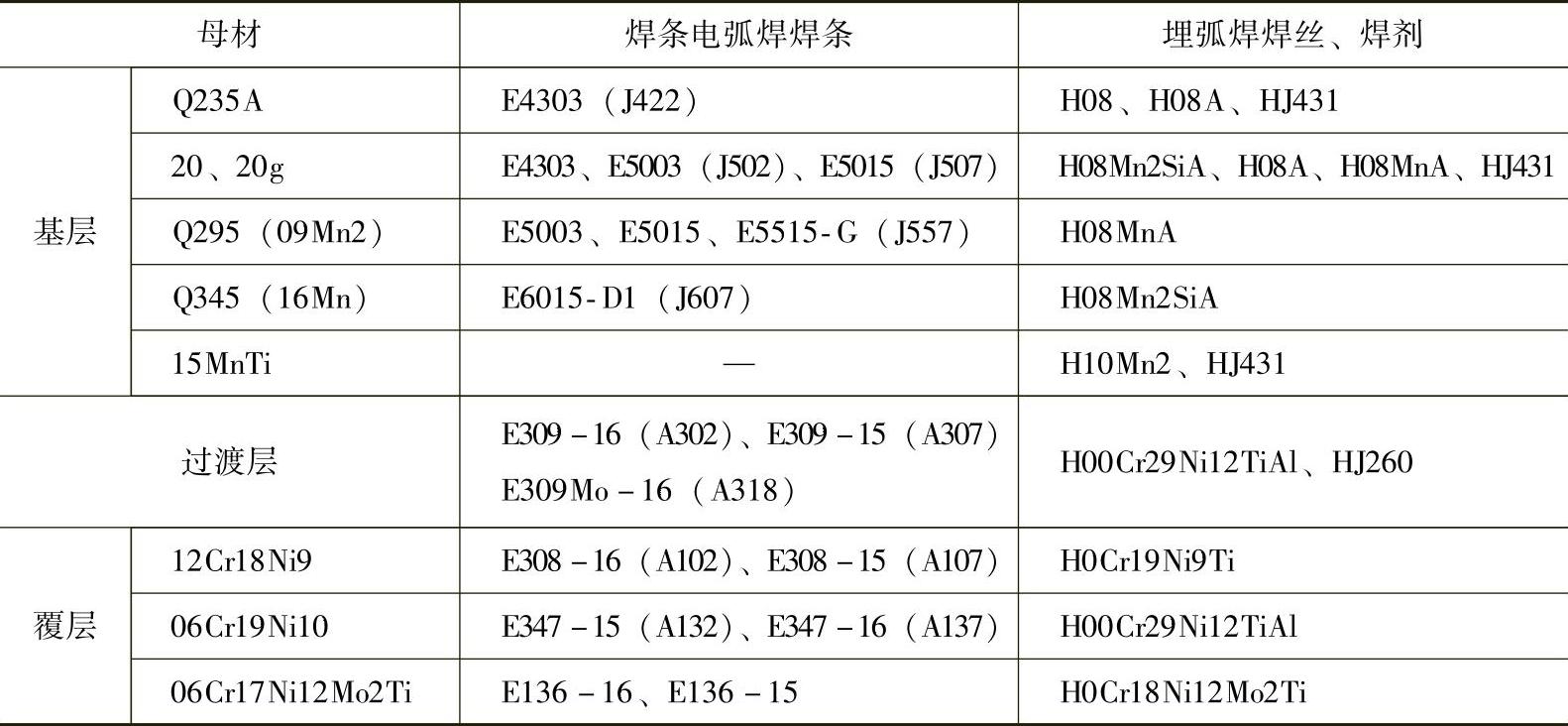

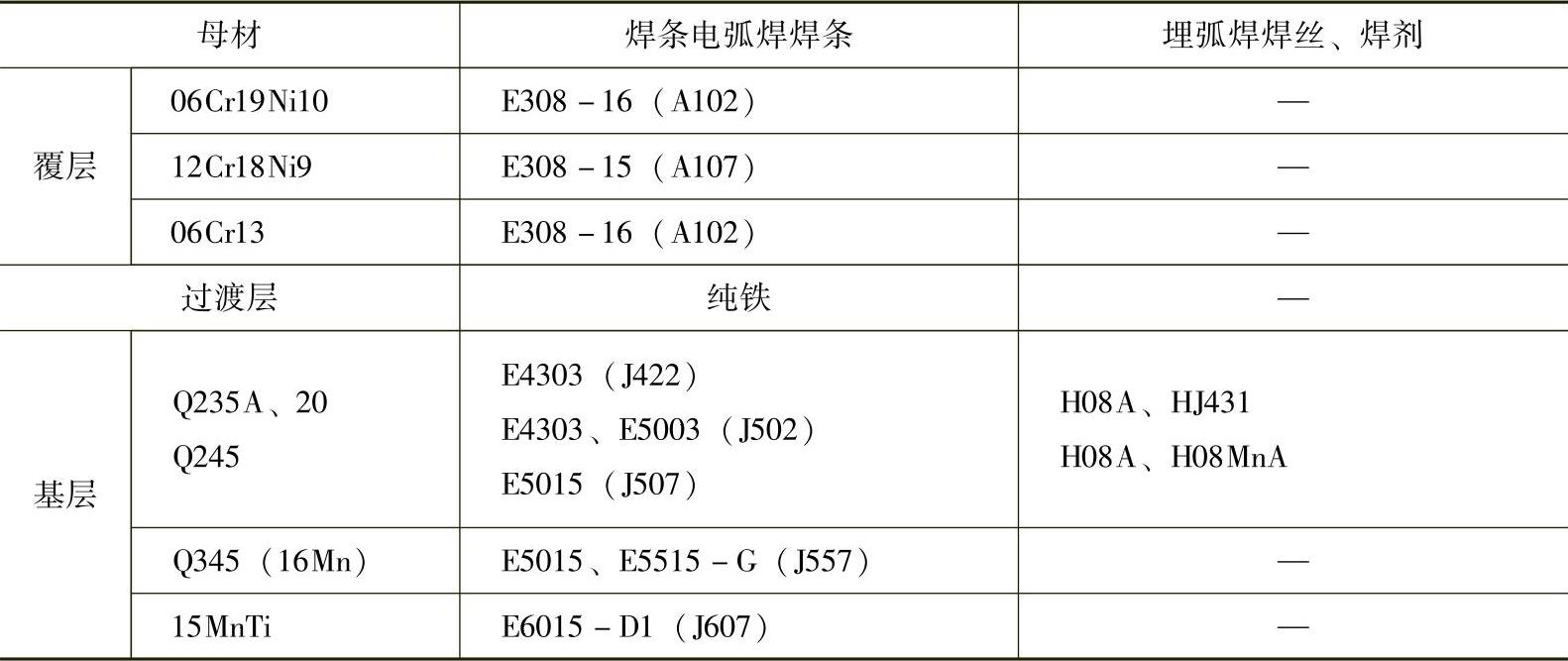

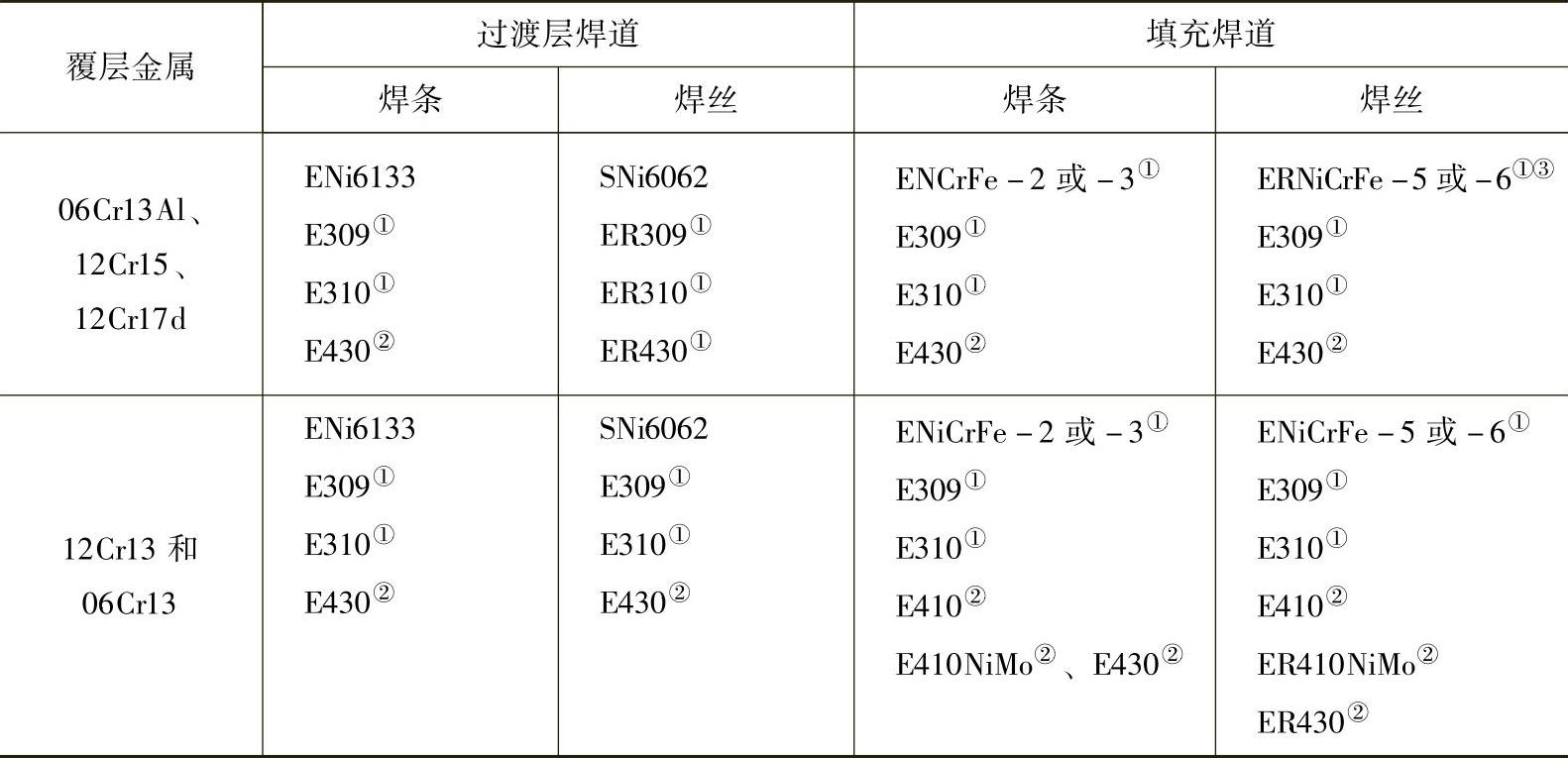

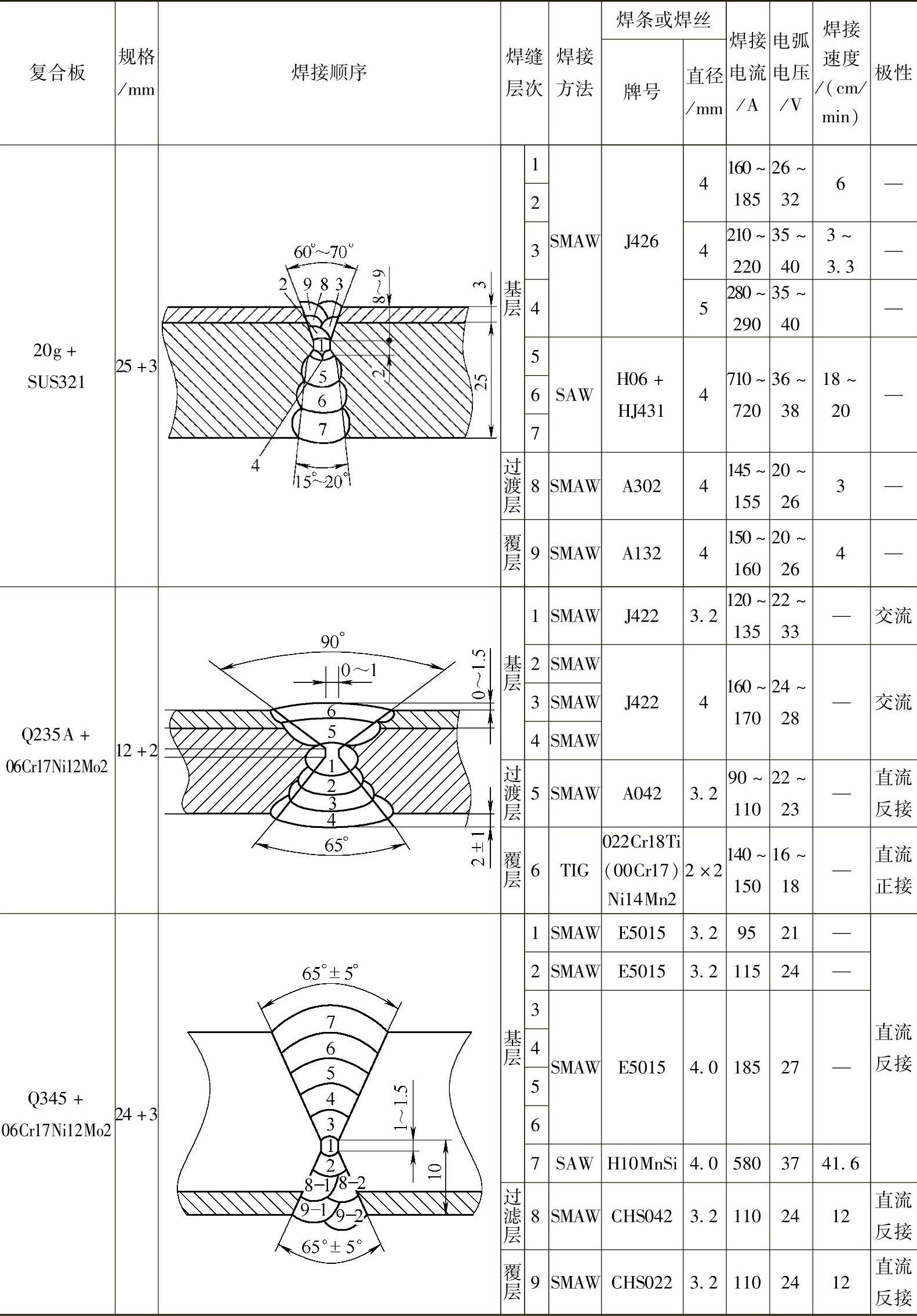

表5-15及表5-16分别是奥氏体型不锈钢复合钢板双面焊及单面焊所用的焊接材料,表5-17给出了铬不锈钢复合钢板覆层的焊接材料。

表5-15 奥氏体型不锈钢复合钢板双面焊用焊接材料

表5-16 奥氏体型不锈钢复合钢板单面焊用焊接材料

表5-17 铬不锈钢复合钢板覆层的焊接材料

①不推荐在温度低于10℃的条件下焊接。(https://www.xing528.com)

②推荐最小预热温度150℃,厚度大于12.7mm时更应如此。

③SNi606(ERNiCrFe-6)焊缝金属可时效硬化。

选择焊接材料的基本原则如下:

1)覆层用焊接材料应能保证熔敷金属的主要合金元素的含量不低于覆层母材标准规定的下限值;对于有防止晶间腐蚀要求的焊接接头,还应保证熔敷金属中有一定含量的Nb、Ti等稳定元素或者w(C)≤0.04%。

2)对于基层应按基层钢材合金含量选用焊接材料,保证焊接接头的抗拉强度不低于母材标准规定的抗拉强度下限值。

3)过渡层材料宜选用25Cr-13Ni或者25Cr-20Ni型焊条,以保证补充基层对覆层造成的稀释;基层如果是含钼不锈钢,则应选用25Cr-13Ni-Mo型焊条。

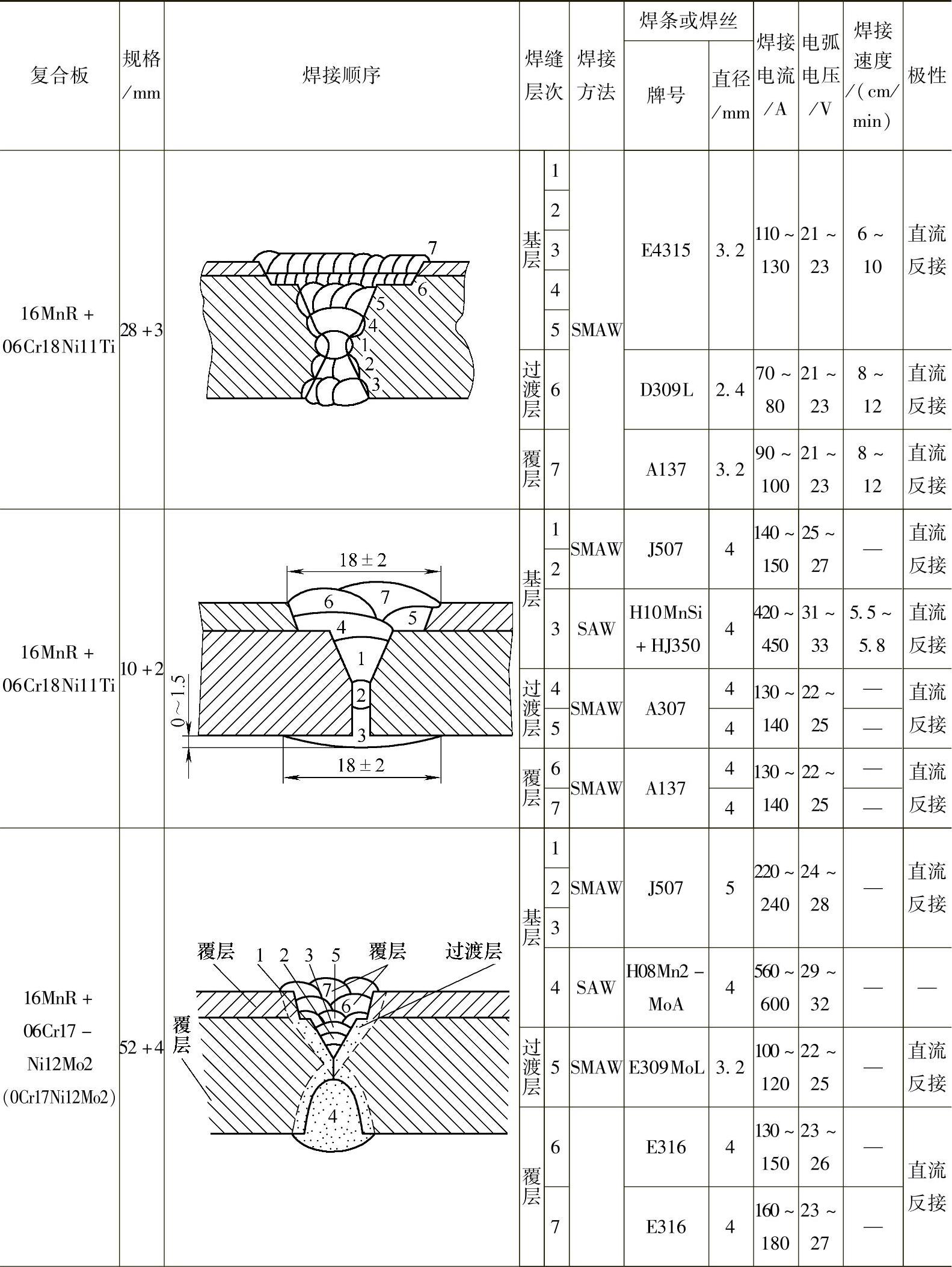

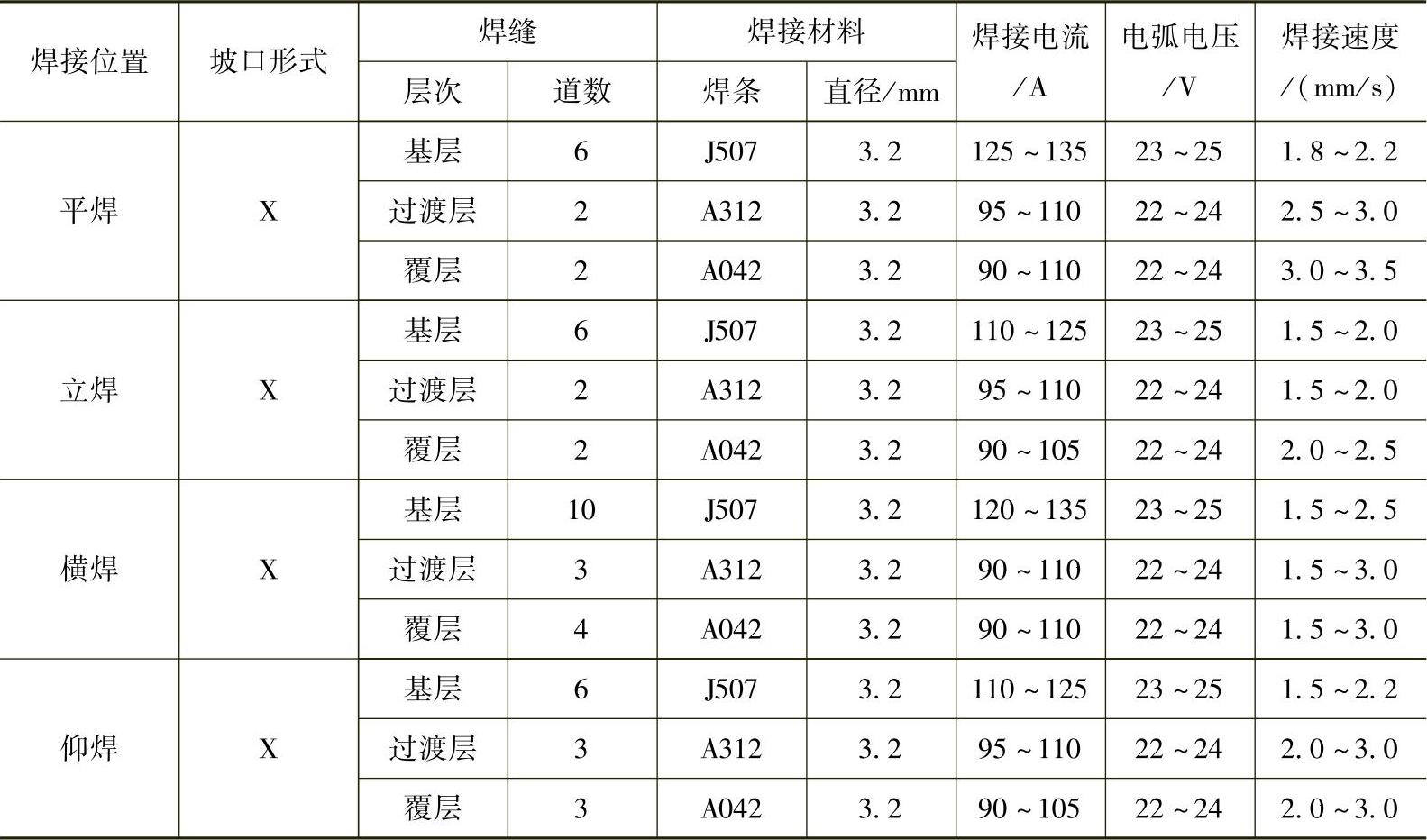

7.典型焊接参数

常见奥氏体型不锈钢复合钢板的典型焊接参数见表5-18,铁素体型不锈钢复合钢板的典型焊接参数见表5-19。Q345C/022Cr19Ni5Mo3Si2N(00Cr18Ni5Mo3Si2)双相不锈钢复合钢板的焊接参数,见表5-20。

表5-18 常见奥氏体型不锈钢复合钢板的典型焊接参数

(续)

表5-19 铁素体型不锈钢复合钢板的典型焊接参数

表5-20 Q345C/022Cr19Ni5Mo3Si2N双相型不锈钢复合钢板的焊接参数

8.焊接工艺要点

(1)基层焊接

1)基层一般为低碳钢或低合金钢,自身焊接性好,工艺也成熟,覆层为奥氏体型不锈钢时对腐蚀敏感,焊接基层时无论预热还是层间温度应保持在适当的低温下,以防止覆层过热。绝对不能使覆层熔化,不能使液态基层金属与覆层接触。

2)基层焊完后,应首先进行外观检验,要求焊缝表面不得存在裂纹、气孔和夹渣等缺陷。然后进行X射线无损检测。合格后将基层焊缝表面打磨平整,使其表面略低于基层母材表面。

(2)过渡层焊接

1)焊接过渡层时,在保证熔合良好的条件下,尽量减少基层金属的溶入量,以减少焊缝的稀释率,因此建议采用低热输入,填充金属的熔化量采用可控的TIG焊或等离子弧焊法,也可以采用焊条电弧焊法,但无论采用何种方法,要求采用较小的焊接电流,较大的焊接速度,以减少基层金属的溶入量。

2)严格控制层间温度。

3)严格选用表5-15~表5-17推荐的焊接材料。

4)应满足技术条件对过渡层焊缝覆盖范围的要求。其要求为:过渡层焊缝金属表面应高出界面0.5~1.5mm,基层焊缝表面与覆层的距离应控制在1.5~2.0mm范围内,过渡层厚度应控制在2~3mm之内;过渡层焊缝应完全盖满基层金属,如图5-6a所示。为此,推荐采用图5-6b所示的坡口形式,因为采用仅仅去掉覆层金属的复合板坡口形式(见图5-4),很难在焊接过程中分辨基层与覆层的界面,容易将基层低碳钢焊条触到覆层上,仅依靠手工操作难以保证基层焊缝的表面距离覆层在1.5~2.0mm范围内,以及图5-6a中的a、b值要求。

5)过渡层的填充金属要选用铬镍含量比覆层金属高的双相型镍铬不锈钢焊条,或者选用含碳量极低的纯铁焊条,以避免合金元素因稀释或烧损而出现马氏体组织。

6)过渡层焊后要进行超声波或渗透着色的无损检测,检测合格后才能进行下一步的覆层焊接。

(3)覆层焊接

1)选用小焊接电流,大焊接速度及低热输入的参数施焊,一般采用TIG焊或焊条电弧焊反极性,多层多道焊。

2)严格控制层间温度,不得超过60℃,允许在前后施工间隙冷却焊接接头。

3)可选用焊接Ti、Nb、Mo的焊接材料(焊条或焊丝)。

对于铁素体型不锈钢复合钢,覆层和过渡层均可采用18-8型系列焊接材料或高铬型焊接材料。当选用高铬Cr13型不锈钢焊条焊接时,Cr202、Cr232(E410NiMo焊条),焊缝得到的往往是铁素体-马氏体双相组织,必须经过热处理才能得到纯铁素体组织;当选用18-8系列焊接材料时,焊缝组织为铁素体加奥氏体。

(4)焊后热处理 覆层在热处理时碳元素会从基层向覆层扩散,随着时间的延长或温度升高,结果会在基层形成脱碳层,在覆层一侧会形成增碳层,使覆层变硬、韧性下降;覆层和基层的线胀系数差别大,在加热、冷却过程中,会在覆层厚度方向形成拉应力,导致应力腐蚀开裂。

因此,不锈钢复合钢焊后不进行整体热处理,只有在极厚的复合钢焊接时,最好在基层焊完后进行去应力热处理。热处理后再焊接过渡层和覆层。

9.薄板及薄壁钢管的焊接

当覆层很薄或覆层和基层都很薄的复合钢板或管子焊接时,覆层和基层无法分开焊接,也无法开坡口,也无法焊接过渡层的场合,例如厚度为0.25mm+0.65mm的12Cr18Ni9/Q235复合钢薄钢板的对接焊,只能采用微束等离子弧焊或TIG焊接方法直接进行覆层的焊接,但采用微束等离子弧焊时无须添加焊丝。

由于微束等离子弧的电流密度非常高,而且能量集中,熔池中的熔融金属基本上是水平搅拌的,垂直搅拌不剧烈,这样冷却之后覆层金属和基层金属的成分基本不变。由于扩散,不锈钢覆层中合金元素含量稍有稀释,但影响不大。

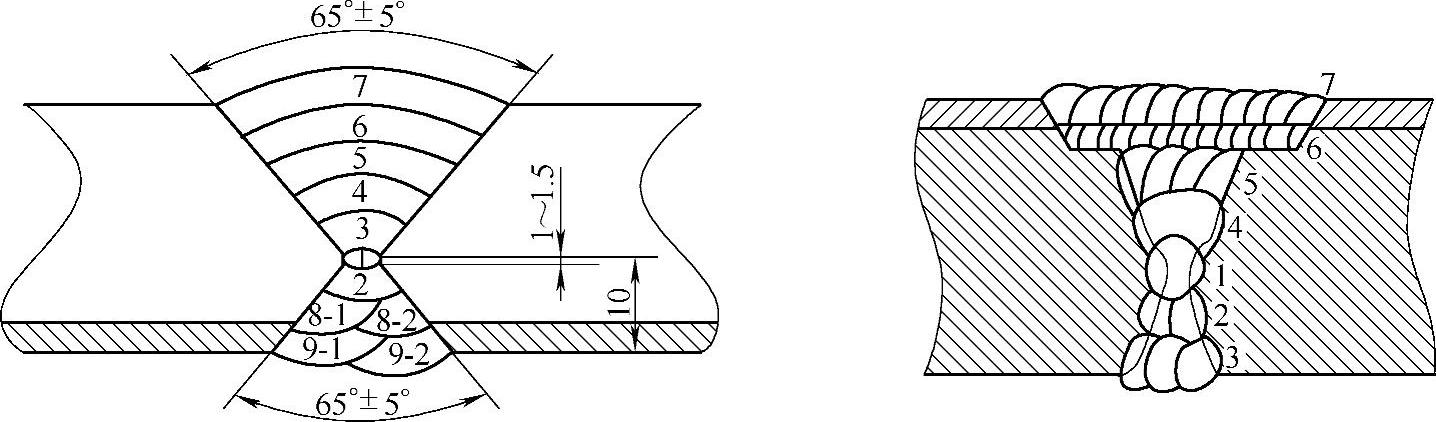

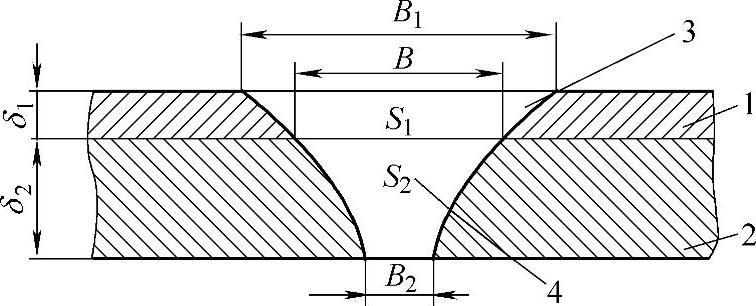

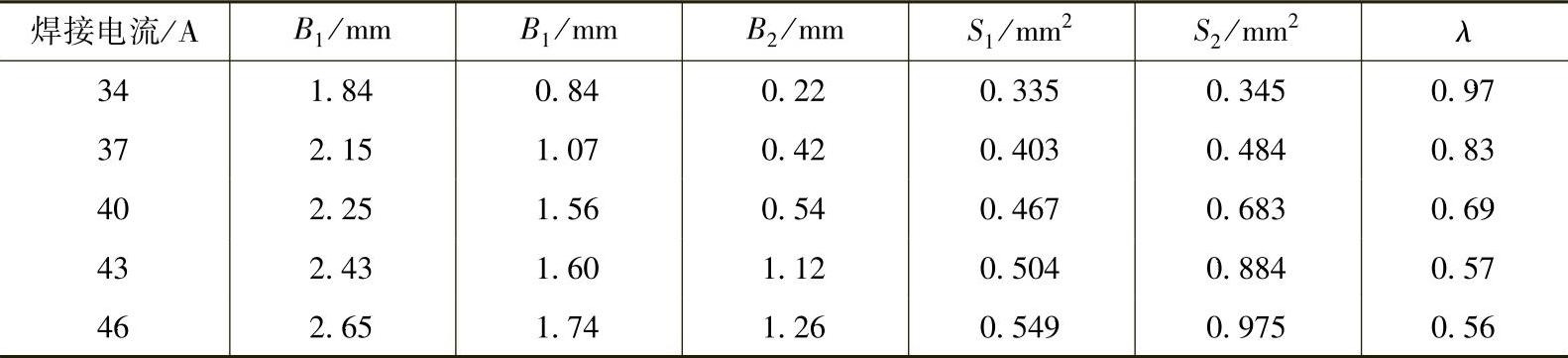

对微束等离子弧的焊接参数要求精密控制,并且要求过程稳定。焊接接头虽然薄又小,但焊缝的化学成分、显微组织、耐蚀性和力学性能仍然会受到微束等离子弧焊接电流的影响,并随之敏感地变化。若用一个性能接近系数λ的大小来表征焊缝化学成分、耐蚀性和力学性能同原始覆层不锈钢的接近程度。如果这几个不同量纲的因素和覆层原始金属完全相同,则λ=1。图5-7为不锈复合钢薄钢板等离子弧焊焊缝的形状及其成形系数,其中λ=S1/S2。

图5-7 不锈复合钢薄钢板等离子弧焊焊缝的形状及其成形系数

1—不锈钢覆层 2—基层 3—不锈钢覆层焊缝的面积(S1) 4—基层焊缝面积(S2) B1、B2、B—焊缝宽度

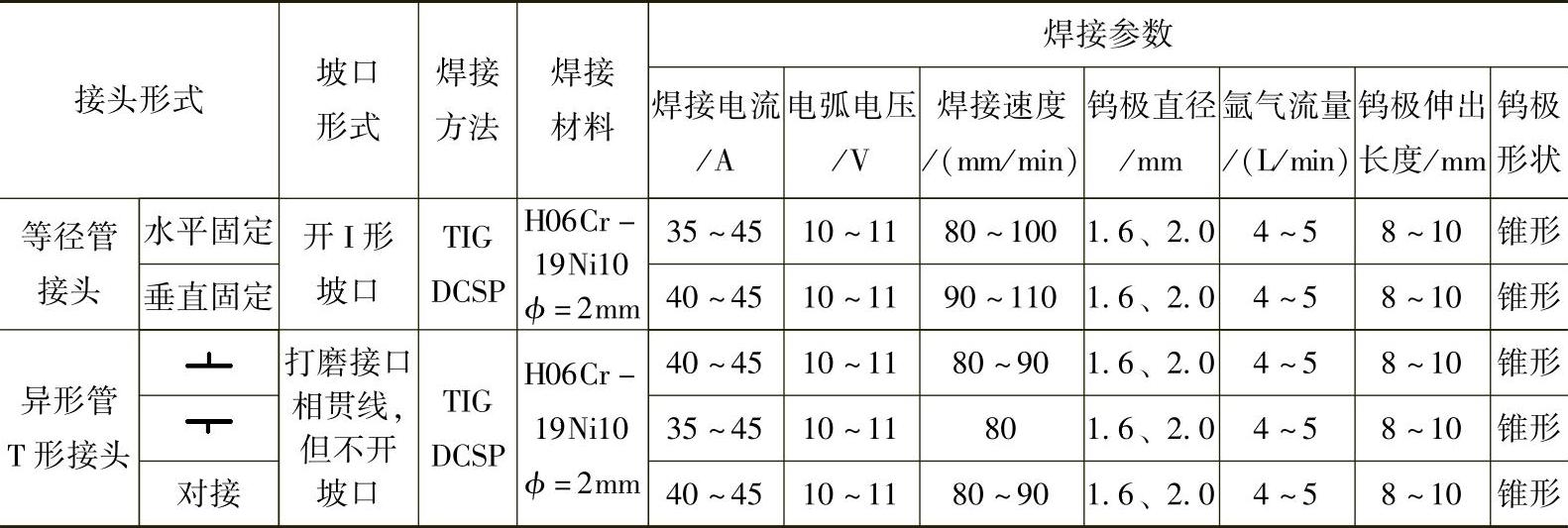

表5-21为微束等离子弧焊焊接电流对焊缝成形系数的影响。由表可知,当焊接电流最小(34A)时,性能接近系数为0.97,应是最好的结果,焊接电流的增加,λ值下降。表5-22为不锈钢复合钢薄壁管TIG焊的典型焊接参数。

表5-21 微束等离子弧焊焊接电流对焊缝成形系数的影响

表5-22 不锈钢复合钢薄壁管TIG焊的典型焊接参数

注:上表中DCSP表示直流正极性(直流反接),下同。

10.厚壁钢管的焊接

复合钢管的覆层在管子内壁而不是外表面,自然不能按平板对接焊的焊接顺序进行焊接,即不能先焊基层,再焊过渡层,最后焊覆层,而必须按先焊覆层,再焊过渡层,最后焊基层的顺序焊接。焊接材料及工艺选择有以下几个方案:

1)基层的焊接材料必须采用与过渡层焊接材料相同的奥氏体焊条或焊丝。

2)在壁厚较大时(不小于25mm),允许用纯铁焊条,堆焊过渡层后再用碳钢焊条或低合金钢焊条焊接基层。

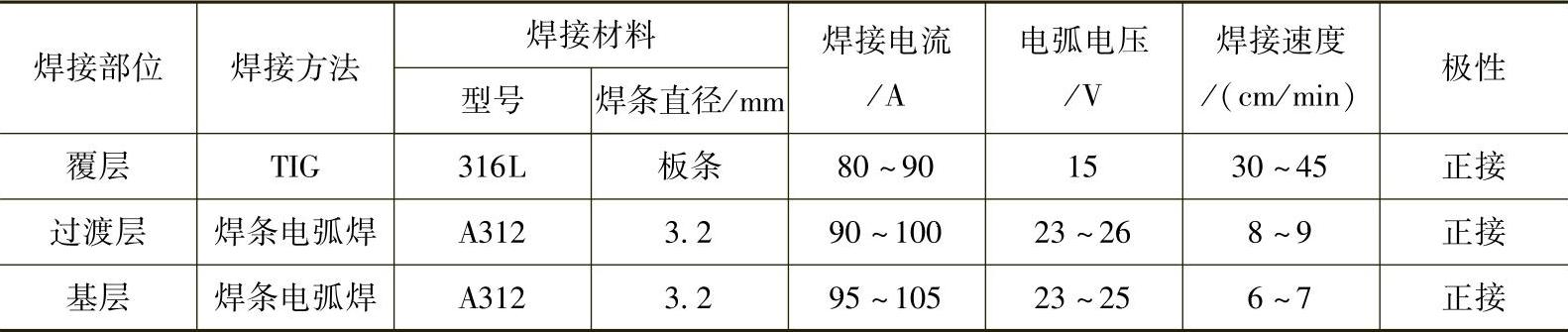

3)不锈钢堆焊法,先用焊条在基层坡口边缘堆焊一层高铬镍奥氏体钢,再用一般的不锈钢焊条进行焊接,如图5-8所示。用TIG焊打底,其余用焊条电弧焊焊接。尽可能采用较快的焊接速度,层间温度应控制在60℃。表5-23给出了D159mm×(5+2)mm的316L不锈钢与20钢复合钢管的焊接参数。由表可知,过渡层与基层采用了相同的焊接材料。

图5-8 管端堆焊层及焊接顺序

表5-23 D159mm×(5+2)mm的316L不锈钢与20钢复合钢管的焊接参数

当遇到即使平板能够按正常顺序(基层-过渡层-覆层)进行焊接时,但在覆层较薄无法焊接过渡层的情况下,基层和覆层均应选用含碳量和硫、磷杂质较低的纯铁焊条或焊丝进行焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。