1.铜与铝组合熔焊的难点

铜与铝组合熔焊的难点是由于铜与铝的物理性能差异,因此无论采用何种熔焊方法,如果不采取特殊的工艺措施都会出现以下焊接问题和缺陷:

(1)金属间化合物的形成 由于铜与铝的冶金互容性极差,所以任何熔焊方法都无法避免焊缝中产生Cu-Al金属间化合物的发生。几乎所有金属间化合物都具有脆性,它们在晶界上形成固溶体和脆性共晶体,使焊接接头的强度及塑性降低。由图4-1可知,只有在焊缝金属中铜的质量分数小于12%时,金属间化合物数量最少,焊缝的综合性能相对最好。

(2)低熔共晶及氧化 工业纯铜(紫铜)的化学成分中含有冶炼带来的杂质如Pb、Bi和S等,因此熔焊时在接头铜母材一侧加热熔化,自然很容易产生多种低熔共晶物,也包含铜焊接时保护不好被氧化产生的Cu+Cu2O低熔共晶。这些低熔共晶是产生热裂纹的原因之一,铝被氧化产生的Al2O3更是使焊缝难以熔合的难点之一,铜及铝都是活泼性极强的金属。

(3)气孔 由于铜与铝两种金属的热导率都比较大,且在所有的常用钢铁材料和有色金属中其导热性也都是最好的,因此焊缝金属结晶快,高温时冶金反应产生的气体和大气溶入的空气(H2)还来不及聚集逸出,就成为气孔留在焊缝中。这一点要求熔焊方法既要保护好,又要加大热输入,降低冷却速度,当然焊前对焊件表面的清理也是很重要的。

(4)应力裂纹 由于铜与铝的线胀系数差别较大,铜的线胀系数比铝大,接近50%,因此焊缝中存在较大的残余应力,残余应力是产生裂纹的外因,当接头中有薄弱面(低熔共晶、脆性金属间化合物等)时,则可能产生裂纹。

(5)熔点相差423℃ 熔焊热源功率不是足够大时,焊缝金属容易发生分层,无法熔合成为共同晶粒。

2.铜与铝组合的TIG焊

由于铜与铝组合熔焊时存在以上问题,因此选择熔焊方法进行焊接难度特别大,没有任何一种熔焊方法若不采取特殊工艺措施就能够满足铜与铝组合接头焊接的工艺适应性。

虽然铜与铝自身同种金属的焊接对熔焊方法适应性良好、焊接工艺及技术都很成熟(见本书第3章),但其组合的异种金属焊接的焊接性变得极差。铜与铝组合异种金属熔焊时对熔焊方法的要求如下:

1)熔焊热源功率要足够大。

2)对焊接区保护足够好。

3)保证焊缝金属中铜的质量分数控制在12%以下。

4)采用有中间过渡层的间接焊接法。

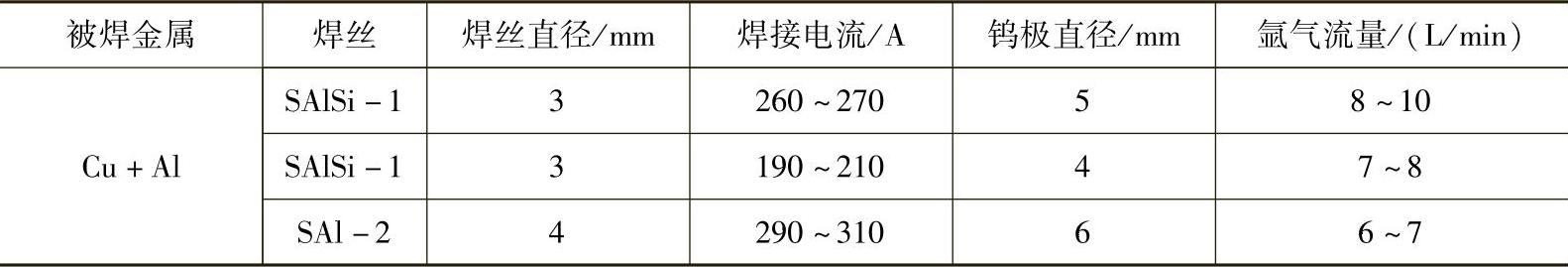

上述要求中,其中最后一项要求是最重要的。对于铜与铝组合的异种金属焊接,比较成熟的常用焊接方法是TIG焊、埋弧焊和电子束焊。焊条电弧焊不可取,原因十分明确:电弧功率不够大、受药皮脱落的限制以及没有适合的焊芯材料及药皮渣系。铜与铝组合的TIG焊的焊接参数见表4-2。

对于铜与铝组合的熔焊,TIG焊是最合理选择的焊接方法之一。TIG焊的特点之一是电弧和填充焊丝没有电的联系,手工填丝,焊缝化学成分调整比较容易;特点之二是保护效果比较好;之三是电弧功率调节方便,TIG焊的电源是恒流源,电流恒定,电弧电压的大小与焊接电流无关,也可以采用大电流焊接。铜与铝组合接头对接焊时,为了减少焊缝中铜的含量,在铜侧开单V形坡口,坡口角度为45°~70°,钝边间隙无特殊要求,铝侧不开坡口,用铝硅合金焊丝作填充金属,焊丝型号为SAlSi-1或SAlSi-2,也可以采用纯铝焊丝SAl-2或SAl-3,其化学成分见GB/T 10858—2008标准。焊前在铜母材侧坡口表面镀一层0.6~0.8mm的银钎料或镀一层厚度为60μm的锌,钨极电弧中心要偏离坡口中心一定距离,要指向铝母材的一侧,尽量减少焊缝金属中的含铜量,铜的质量分数至少控制在10%以下。焊接速度控制在0.17cm/s左右,其余焊接参数参见表4-2。

表4-2 铜与铝组合TIG焊的焊接参数

铜与铝组合TIG焊的焊接工艺要点是,在铜母材侧开单V形或K形坡口,并在坡口表面上焊前镀银或镀锌,钨极电弧应偏离坡口中心指向铝母材侧,尽量减少铜的熔化量,采用铝焊丝作为填充金属,要求有经验的熟练焊工进行操作,如此,焊接接头质量才可以满足使用要求。

3.铜与铝组合的埋弧焊

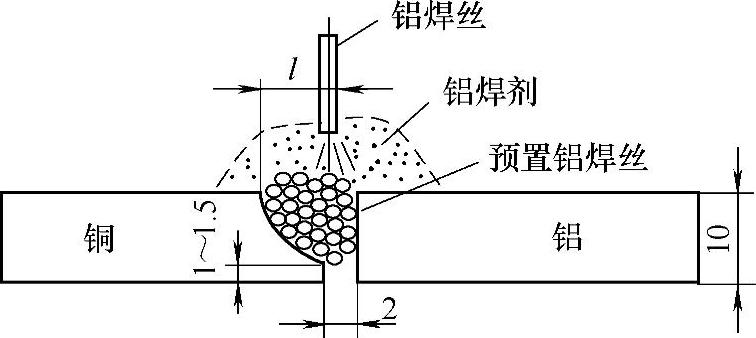

埋弧焊对铜与铝组合焊接的优势是具有足够大的热输入,保护效果好,虽然不如TIG焊,但比焊条电弧焊好。焊接采用铝焊剂,其成分(质量分数)为:NaCl为20%、KCl为50%、冰晶石为30%。铜与铝组合埋弧焊的焊接接头形式如图4-2所示。焊件厚度为δ,电弧与铜母材坡口上缘的偏离值l为(0.5~0.6)δ。

图4-2 铜与铝组合埋弧焊的焊接接头形式示意图

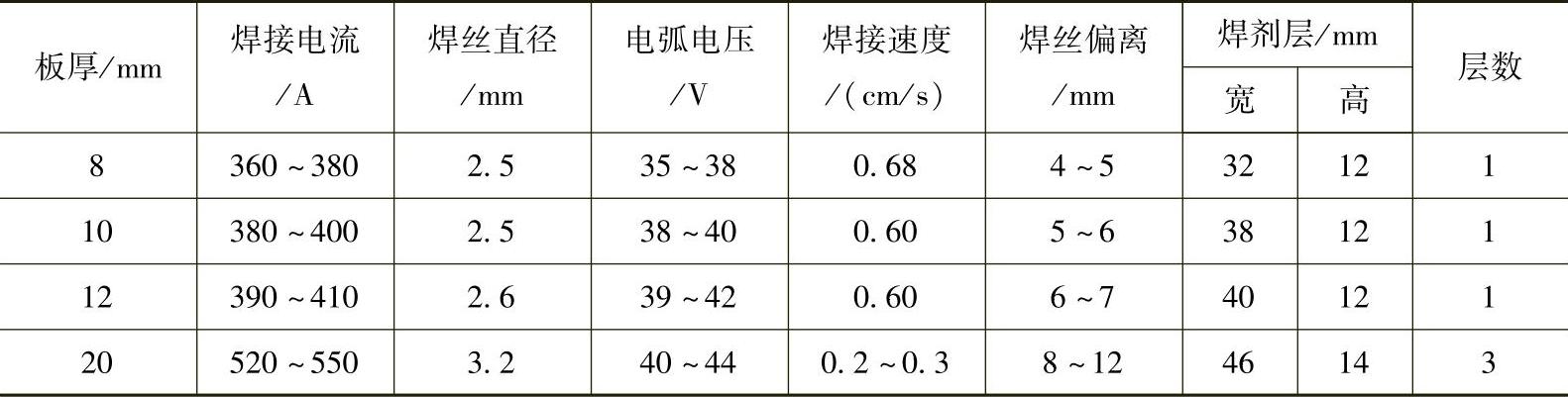

铜母材侧开U形坡口,铝母材侧不开坡口。在U形坡口中预置直径为3mm的铝焊丝。当焊接板材厚度为10mm时,采用直径2.5mm的纯铝焊丝,焊接电流为400~420A,电弧电压38~40V,送丝速度92mm/s,焊接速度为6mm/s。采用上述工艺,焊后焊接接头金属中铜的质量分数只有8%~10%,可以获得满意的焊接接头,铜与铝埋弧焊的焊接参数见表4-3。

表4-3 铜与铝埋弧焊的焊接参数

(https://www.xing528.com)

(https://www.xing528.com)

铜与铝组合的埋弧焊焊接工艺的要点与TIG焊有相似之处,即接头铜母材单侧开半U形坡口,电弧偏离坡口中心指向铜母材侧,而不是TIG焊指向铝母材侧。因为半U形坡口中预置了满满的ϕ3mm的工业纯铝焊丝,代替镀银或镀锌,也是为了使焊缝金属中尽量减少铜的含量,则效果更好。因为埋弧焊焊接的都是厚的焊件,而TIG焊大部分是用于薄的焊件。铜母材侧开半U形坡口,装满纯铝焊丝,是采用埋弧焊方法的工艺特点,这个特点与在坡口表面上镀过渡层的间接焊接法比较,效果可能更好,但只能在埋弧焊方法中应用。

4.铜与铝组合的气焊

(1)气焊 气焊指的是气体火焰焊接法,常用气体火焰是氧乙炔焰,目前又有C3火焰气焊。在近代熔焊焊接方法中,气焊是历史最悠久的,尽管后来逐渐被电弧焊所代替,但由于它在操作和热循环方面的特点,目前依然在修配行业和薄壁构件的焊接上有一定的应用。一些低熔点金属如铅、锌、锡等由于不能承受电弧的高温,也非气焊莫属。

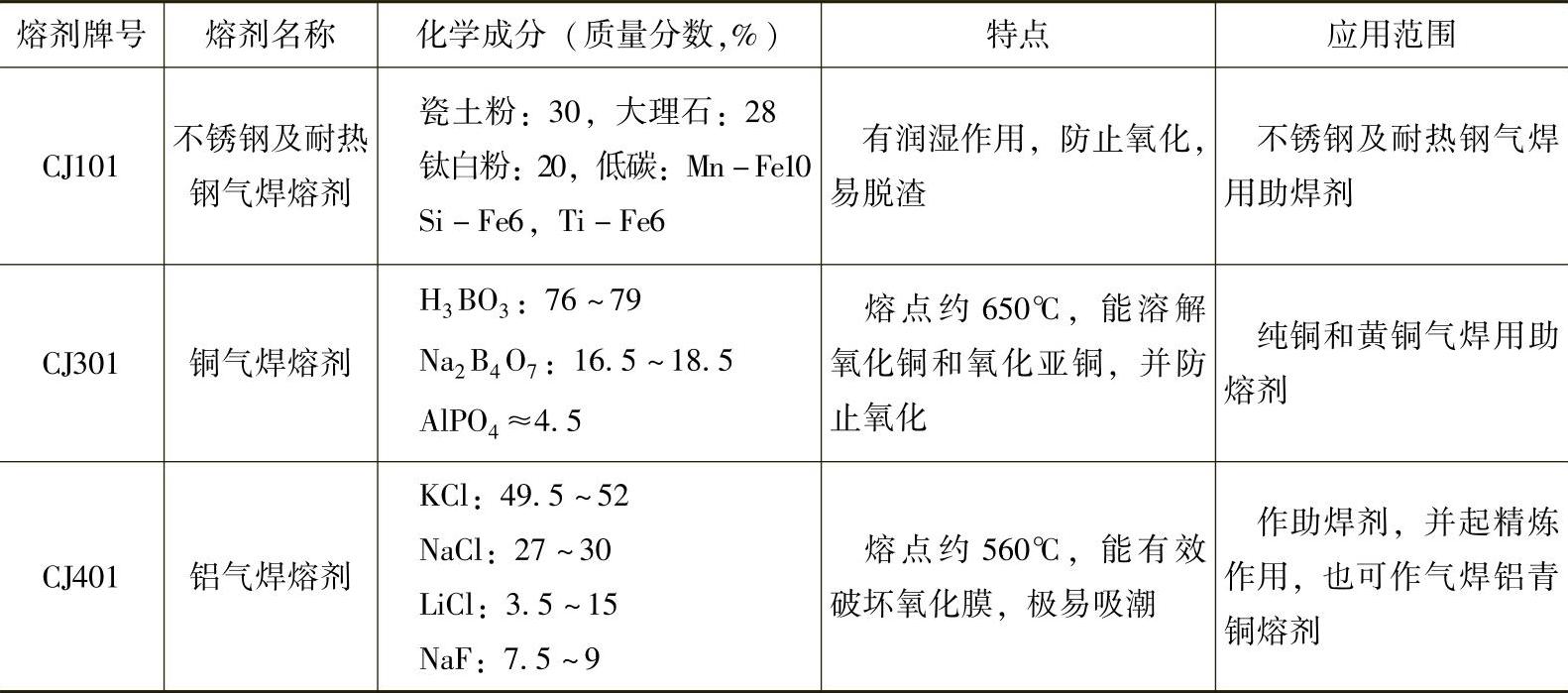

气焊(氧乙炔焰)的热源是气体火焰,其特点如下:一是独立热源,像打火机的火焰一样,是独立存在,不依靠被焊工件,不像电弧焊的电弧发生在电极(焊条、焊丝、钨极等)端部与被焊工件之间。因此气焊加热焊件过程中,可以随时撤离来调整熔池的温度。二是不但火焰功率可调整(依靠焊炬的焊嘴尺寸),还可以调整火焰的性质,即还原焰、中性焰及氧化焰。三种火焰的温度不同,分别为2700℃、3000℃和3300℃左右,而且由于氧与乙炔的配比不同,导致燃烧程度不同,还原焰中碳的燃烧不完全,焊接时有碳原子到焊件上,使表面增碳。氧化焰是过度燃烧易使焊件表面氧化。三种火焰各有不同的应用场合。这里铜与铝组合接头采用中性焰,气焊的焊接材料有焊丝和焊剂,焊丝与电弧焊焊丝通用,焊剂比较特殊,称为气焊熔剂,代号为CJ×××,表4-4是国产气焊熔剂简明表。

表4-4 国产气焊熔剂简明表

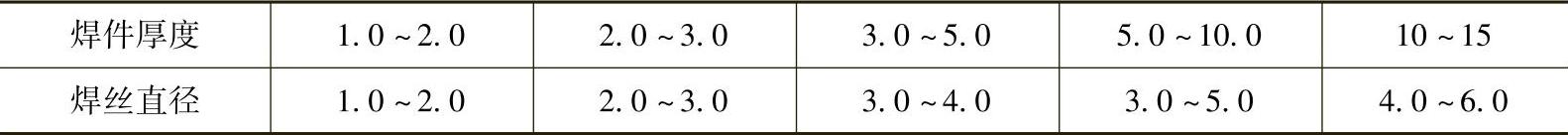

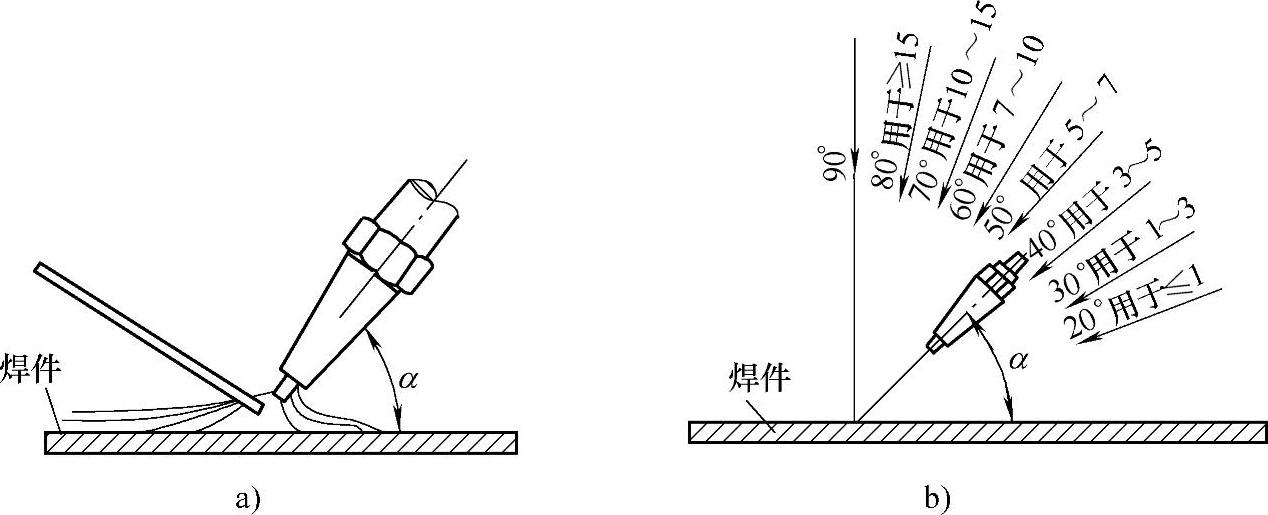

选择CJ401铝气焊熔剂,应采用射吸式H01—2型焊炬。气焊时焊件厚度与焊丝直径的对照见表4-5。目前,气源是瓶装供应,乙炔气瓶和氧气瓶并在一起,由各自的软管接到焊炬的两个管接头上。气瓶有不同规格,轻便型的可以背在身上手持焊炬(也称焊枪)进行焊接,大规格的气瓶放在地上工作。气焊时焊嘴倾角与焊件厚度(毫米)的关系如图4-3所示。

表4-5 气焊时焊件厚度与焊丝直径的对照表(单位:mm)

图4-3 焊嘴倾角与焊件厚度(毫米)的关系

a)焊嘴倾角示意图 b)焊嘴倾角与焊件厚度关系

α—焊嘴倾角

(2)电缆线铜与铝接头的气焊焊接实例 电缆线有铜线和铝线两类,此两类接头的连接方式有绞接、压接、与焊接三种方式,显然无论从接触电阻、连接紧密度与强度而言,焊接都是最佳选择。由于铝-铜之间的性能差异,焊接有一定难度。经比较,应选择气焊。关键是铜母线焊前需搪锡,焊接时要施加铝气焊熔剂,不加填充金属,在操作正确的情况下可获得优质接头。其焊接工艺要点如下:

1)每台电动机的6根铜出线电缆按长度要求统一下料,将电缆剥去10~20mm,绝缘后搪锡,锡要搪得厚些。

2)将铝线焊接端的漆膜刮干净(长度为30~50mm)。

3)将铝气焊熔剂加水调成糊状。

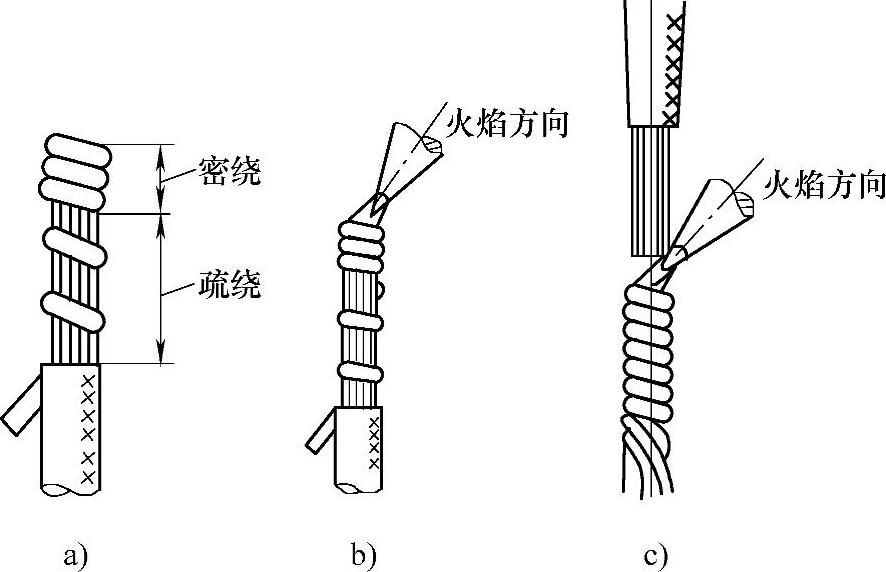

4)铝线直径在1.88mm以下不超过两根者,宜将刮干净的铝线绕在搪锡的铜电缆芯上,绕5~8圈(见图4-4a)将端头剪成与电缆芯齐平,拧好的线头应垂直向上,并涂上熔剂。焊接时合理的火焰方向见图4-4b,加热时间不宜过长,当熔化的铝液开始扩散,即表示焊好。

图4-4 铜与铝电缆线的气焊

a)绕线方法 b)加热两股以下铝线的火焰方向 c)加热多股铝线的火焰方向

5)两根以上的多股圆铝线,宜采用对接焊。将刮干净的铝线拧成一股并剪整齐,拧好的线头仍垂直向上,以利于焊接。然后涂上熔剂,铜电缆对准铝线端头(见图4-4c)加热铝线,但在铝线尚未熔化之前,先使电缆上的焊锡熔化,这样当铝线一旦熔化,两者便可焊成一体。如果在铝线熔化后才去熔化电缆上的焊锡,则会使铝线熔化过多而造成接头粗大。

6)火焰的调整。在小截面单根铝线对接焊时,宜在氧化区进行,如果在还原区进行,则铝线熔化非常快,很难掌握。焊接截面为2.5~4mm铝线时,宜在还原区中部进行,还原区火焰长度应调整在8~12mm;焊接截面大于8mm的铝线时,宜在靠近焰芯区进行,还原区火焰长度应调整在6~10mm范围内。

(3)结果分析 焊接实质是锡与铝的熔焊,因此不能将铜电缆熔化。焊后必须用湿布擦拭焊接处,去除残余熔剂,并检查有无脱焊、裂纹等缺陷。这种气焊方法具有焊接速度快、焊接接头质量稳定、导电性能优良和设备简单等优点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。