钢与钛及钛合金组合的熔焊,一般采用间接焊接法。简接焊接法实质上是钢与钢、钛与钛的同种金属焊接。因此,分析钛及钛合金同种金属焊接性对钢与钛组合的异种金属焊接性的分析,是十分重要的。

1.钛及钛合金的熔焊焊接性评价

在钢铁材料中,低碳钢被认为是熔焊焊接性最好的材料,因为低碳钢可以适应几乎所有的熔焊方法,包括传统熔焊与高能密度焊接方法。在分析其他钢铁材料的熔焊焊接性时,也常常以低碳钢为标准进行比较分析。

有色金属常以低碳钢的熔焊焊接性作为比较对象。此外,由于钛及钛合金的耐蚀性及比强度具有独特的优势,有时还与具有耐蚀性的不锈钢和铝合金的熔焊焊接性进行比较。与低碳钢的熔焊比较,钛及钛合金的熔焊焊接性的特点是对气孔和裂纹特别敏感,气孔和裂纹自然会降低接头强度(包括疲劳强度)和塑性。

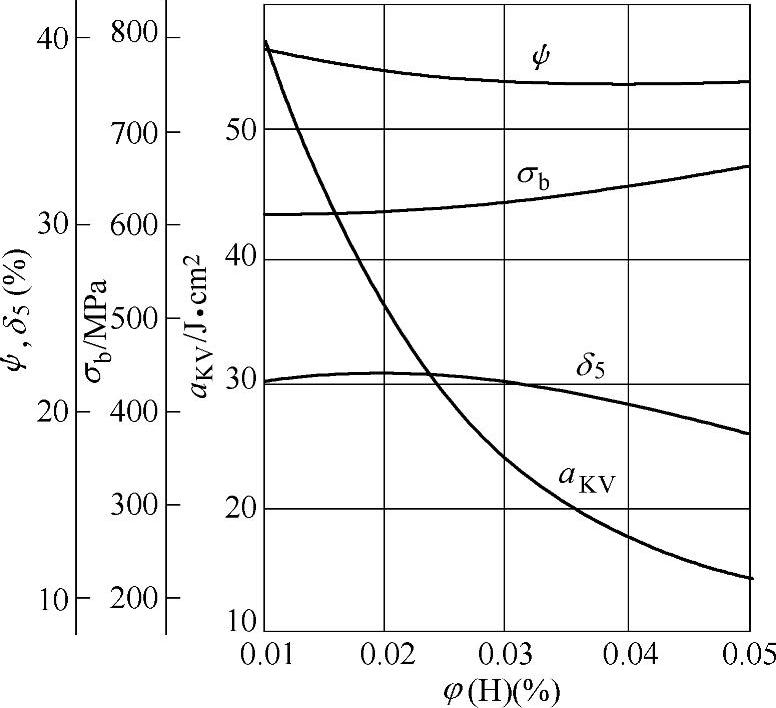

(1)气孔 气孔产生原因是,气体在金属中的溶解度随着相变而发生突变。液相时气体的溶解度较高,固相时突变为很低,结晶时溶入液相的气体还来不及聚集逸出,便留在固相中形成宏观或微观气孔,这是所有金属熔焊时接头产生气孔的共同规律。对于钛及钛合金来说,液态时对气体的极限溶解度极高。氧在α钛中的溶解度可高达14.5%(相对原子量),在β钛中为1.8%(相对原子量),氮则分别为7%和2%。氢一般为10%左右。氧、氮、氢都是空气的主要成分。室温状态钛及钛合金板材中只允许含氮、氢的体积分数在0.01%以下,氧的体积分数在0.05%以下,否则其强度及塑性会大幅度地下降,含氢量对工业纯钛焊缝金属力学性能的影响如图3-15所示。

钛及钛合金的焊接气孔形成原理既遵循金属与气体关系的一般规律,又有其特殊性。其特殊性在于钛是一种活性金属,其活性远远超过铝。钛在常温下能与氧生成致密的氧化膜,并保持极高的稳定性和耐蚀性,这一点与铝相似。不同的是钛在540℃以上生成的氧化膜则不致密,高温下钛与氧、氮、氢反应速度较快,钛在300℃以上快速吸收氢,600℃以上快速吸氧,700℃以上快速吸氮,大气在固态钛中随着温度的升高而大量快速溶入,被诸多文献称之为“吸”或“储”,这是钛及钛合金不同于任何其他金属的特殊性。气孔自然也是影响钛及钛合金焊缝金属力学性能下降的原因之一。

图3-15 含氢量对工业纯钛焊缝金属力学性能的影响

(2)脆化及裂纹 氧、氮、氢在钛及钛合金中的含量如超过有关国家标准规范的杂质含量最高值,则会大大影响钛及钛合金的力学性能,即强度、韧性和塑性。氧、氮以间隙式而不是置换式固溶于钛的晶格中,使钛晶格畸变扭曲,增加了滑移阻力,宏观表现为强度、硬度增加,韧性、塑性降低,金属接头变脆,即所谓“间隙元素沾污引起的脆化”。用沾污或污染一词是因为将之视为有害杂质而无处不在、无孔不入、避而不及。在钛及钛合金的熔焊过程中,连焊缝背面和热影响区都得严格保护,屏蔽氧、氮、氢的溶入,甚至焊丝表面的油污,包括手指印等,都得清除干净,否则也会分解出氢、氮、氧而沾污钛金属,引起“脆化”。较为复杂的钛金属焊接结构在氩气拖罩、背面喷氩气或背面拖罩也不能避免这种污染时,不得不将整体焊接结构放入充氩气密闭箱中进行焊接,焊件的装配也得带上橡胶手套或一次性塑料手套。氩气得用一号纯氩,输气管也不得用橡胶管,因为会吸附其他气体(即空气),而必须采用环氧基或乙烯基塑料软管等。

间隙元素沾污引起的脆化,在热应力作用下,自然是热裂纹及气孔产生的根源。由于“间隙元素沾污”的敏感,即使在保护条件好的情况下(有氩气保护),也有经验资料指出:一般情况下金属中溶解的氢不是产生气孔的主要原因,而焊丝和坡口表面的清洁度则是影响气孔的主要因素。

钛及钛合金热物理性能与低碳钢有较大的差别,表现为熔点高、活性强、导热性能差。焊接熔池本身就是个小冶金炉,钛及钛合金冶炼过程的难度(设备、工艺、成本)在熔焊时体现得淋漓尽致。首先,需采用成本高的熔焊方法,如TIG焊、MIG焊、等离子弧焊、电子束焊或激光焊。传统焊接方法如焊条电弧焊、埋弧焊、MAG焊等根本不能考虑使用。而且钛及钛合金的焊前准备及保护措施如上所述,要求极为严格。

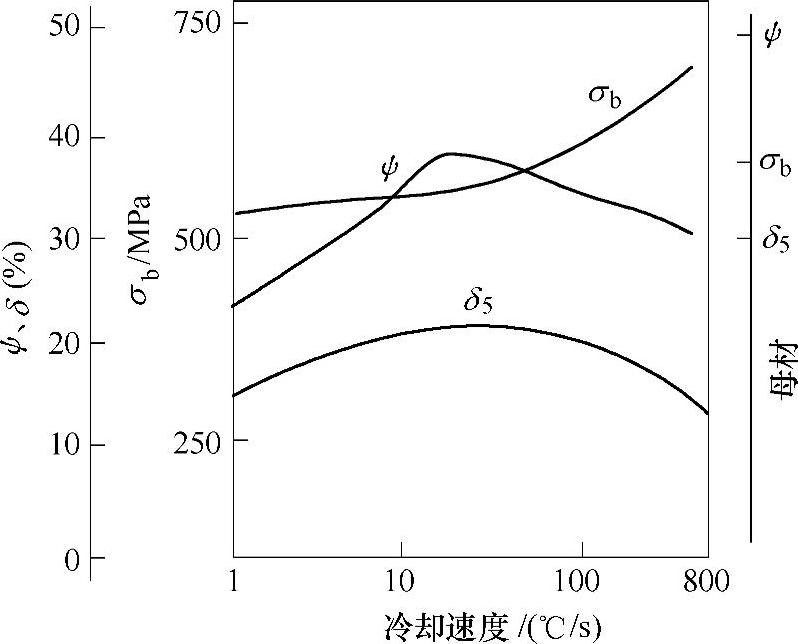

由于导热性差,焊接速度成为钛及钛合金熔焊时的一个极为关键的焊接参数,焊接速度对接头成形特别敏感。在一定的接头尺寸、形式条件下,焊接速度不允许超过极限值,但也不能太慢。焊接速度相当于熔焊时的冷却速度,冷却速度对工业纯钛焊接接头力学性能的影响如图3-16所示。

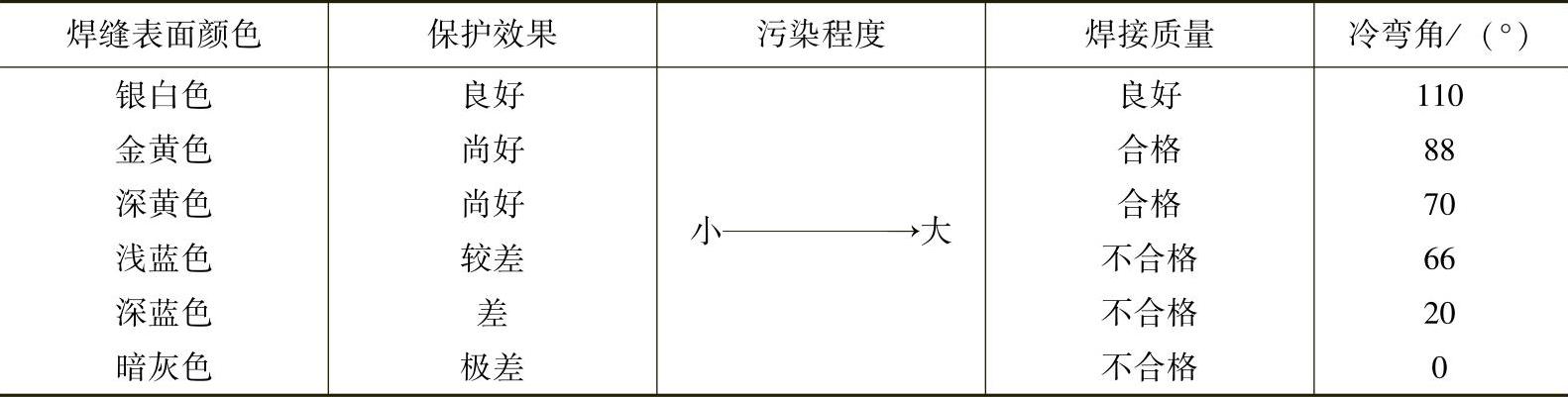

惰性气体的保护效果一般借助焊缝和热影响区的颜色来判断,银白色最好,灰色最差。工业纯钛焊缝表面颜色与接头冷弯角的关系见表3-30,工业纯钛焊缝表面颜色与硬度(HV)的关系见表3-31。

图3-16 冷却速度对工业纯钛焊接接头力学性能的影响

表3-30 工业纯钛焊缝表面颜色与接头冷弯角的关系

表3-31 工业纯钛焊缝表面颜色与硬度(HV)的关系(https://www.xing528.com)

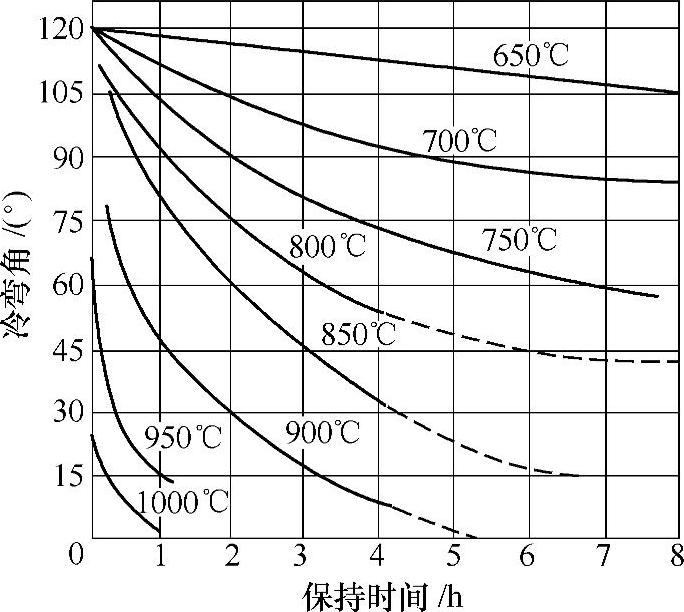

工业纯钛薄板在空气中加热到650~1000℃,保存不同时间后对弯曲塑性的影响如图3-17所示。由图3-17可知,熔焊时不管是焊缝或热影响区的正面和反面,如果不能受到有效的保护,则很容易受到空气等杂质的污染,脆化程度更严重。

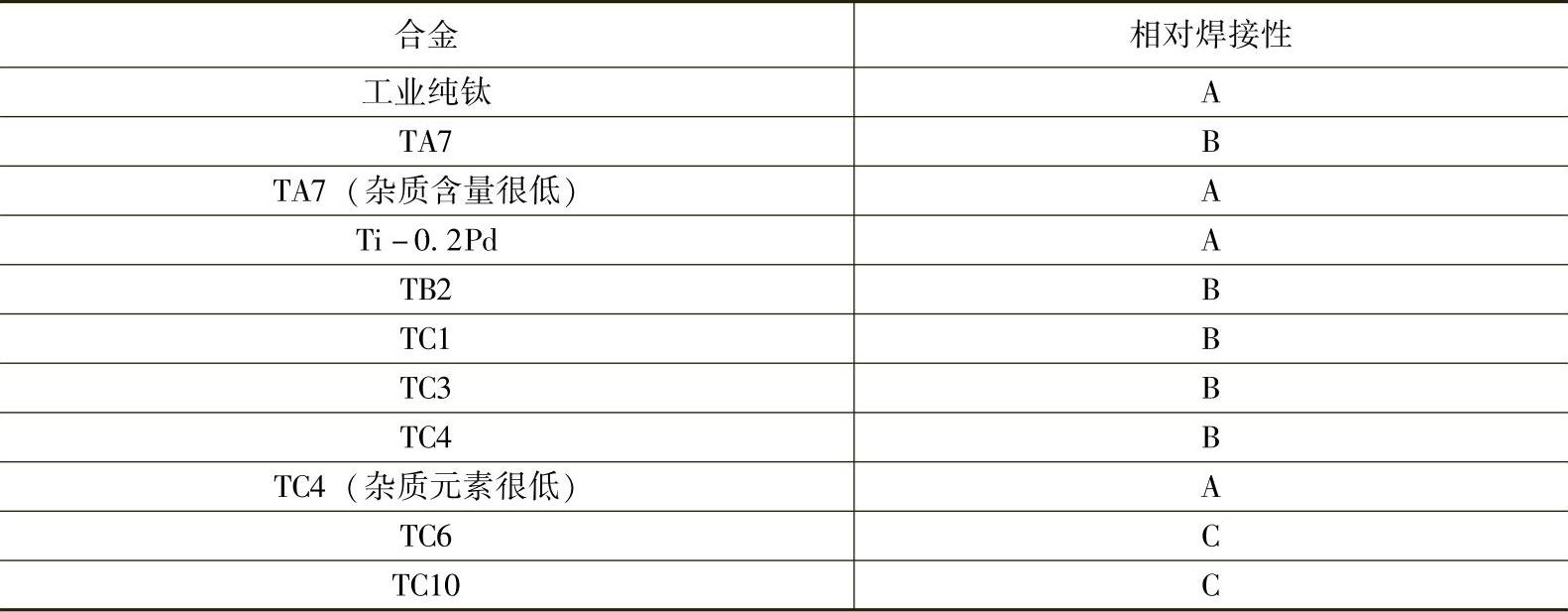

总之,钛及钛合金的熔焊焊接性与低碳钢相比属于较差的等级,所谓“差”是指必须采用特殊的焊接方法与设备以及采取特殊的工艺措施才能获得符合使用要求的焊接接头。但在钛及钛合金族群中,熔焊焊接性差别的程度又是极大的。有资料采用“相对焊接性”的概念来描述钛及其合金的熔焊焊接性的优劣程度。

图3-17 在空气中高温停留对工业纯钛弯曲塑性的影响

所谓钛及钛合金的相对焊接性,是指采用焊接接头的韧性、塑性与获得无缺陷的焊缝的难易程度来评价钛及钛合金熔焊焊接性的方法。而不是单一以焊接接头的强度指标来评价其焊接性,因为几乎所有退火状态的钛合金,其焊接接头强度系数都可以接近100%,难分优劣。表3-32是几种常用钛及钛合金的相对焊接性。

表3-32 几种常用钛及钛合金的相对焊接性

注:A—焊接性优良 B—焊接性尚可 C—焊接性较差,限于特种场合应用

定为A级和B级的钛及钛合金,可用于多数焊接结构,定为C级的钛及钛合金,可以采用退火处理来改善焊接接头的韧性、塑性。为了提高强度,对于TC4和TC10钛合金焊前要进行退火处理。表3-32可以大体判断出钛及钛合金族群中,各种常用钛合金熔焊焊接的相对难易程度。

钛及钛合金的异种金属熔焊焊接性的讨论(指的是钢铁金属与钛及钛合金的熔焊,以及其他有色金属与钛及钛合金的熔焊),必须对钛及钛合金自身同种金属焊接性的基本知识有所了解,上述书中所介绍的内容已经足够,但不能指导其同种金属焊接的应用。因为上述内容还缺乏具体熔焊工艺及其措施的讨论分析,这部分内容请参考相关手册。

2.钛及钛合金同种金属的压焊焊接性

钛及钛合金自身的压焊焊接性和低碳钢相比,在采取适当工艺措施条件下,是极为良好的,其理由如下:

1)压焊时加热温度有限,不会超过熔点,因此,不会产生冶金缺陷。虽然电阻点焊时熔核(焊点熔化核心)的温度超过了其熔点(过热100℃~200℃),但是在塑性环的密封状态下熔化和结晶时,空气不会侵入。

2)由钛及钛合金的热物理性能(见表3-1)可知,与低碳钢相比,钛及钛合金的导热性较差,现仍以电阻点焊为例,可以减小其热影响区恶化程度,允许采用较高的焊接速度;钛及钛合金的电阻率较大,可以减小焊接电功率;其线胀系数小及热塑性好,可以减小电极压力。

因此,钛及钛合金在熔焊难度较大时,往往建议改变接头设计,可采用压焊方法焊接。但钛及钛合金压焊时,最好也采用氩气保护,或在真空室中进行焊接,无论是电阻焊还是摩擦焊(包括旋转摩擦焊和搅伴摩擦焊),都最好采用氩气保护,只有特殊情况下(如快速闪光对焊),可以不用氩气保护。扩散焊则要求在真空室中进行。

一般情况下,钛及钛合金的压焊较容易获得优质接头。扩散焊是压焊方法之一,钛及钛合金的扩散焊不需特殊的表面准备和特殊的控制,就可容易地进行焊接。其常用焊接参数为:加热温度855℃~957℃,保温时间1~4h,焊接压力2~5MPa,真空度小于1.33×10-2Pa,应注意钛能够大量吸收O2、N2、H2等气体。因此,不宜在O2、N2、H2等气氛中进行扩散焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。