钢与纯铜组合的异种金属熔焊是,依靠选择不同的熔焊方法,以及制定合理的熔焊工艺来获得合格的使用焊接性。

1.Q235低碳钢与T4纯铜组合的焊条电弧焊

低碳钢(Q235)与纯铜(以T4为例)组合的焊条电弧焊,有以下几种情况:

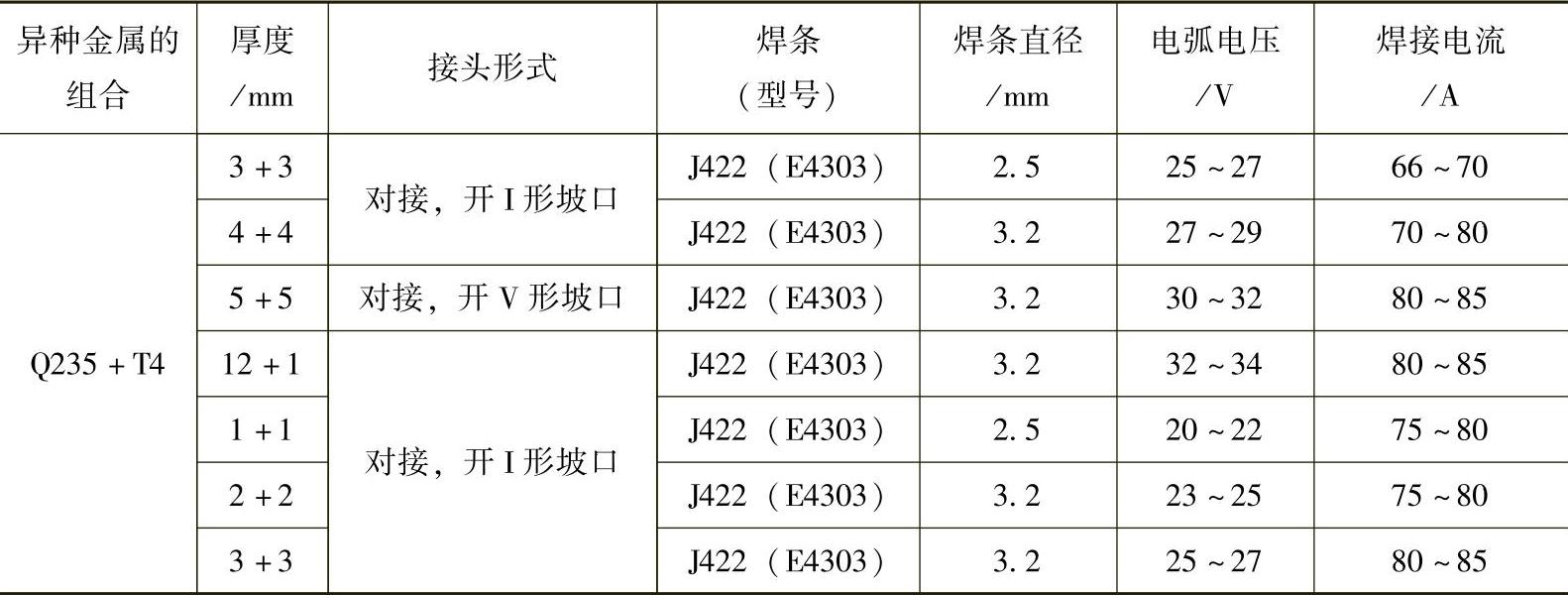

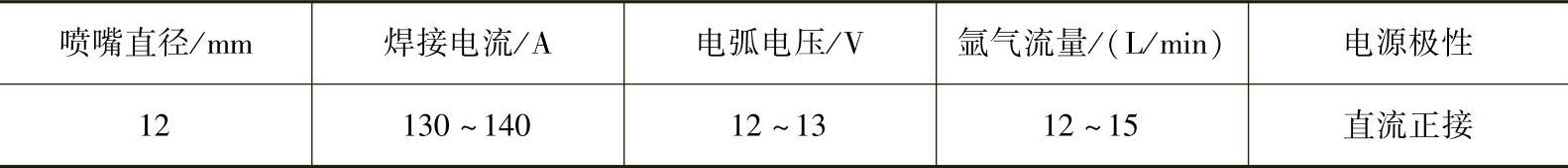

(1)采用低碳钢焊条J422(E4303)或J507外缠铜丝的焊接法 焊前,需在焊件表面焊接区进行清理,板厚小于等于2mm时,可以不用预热,大于2mm必须预热,可以用气体火焰在焊件两侧预热,预热温度为400~500℃;板厚大于等于4mm时,在其两侧都要开V形坡口,坡口角度为60°~70°,钝边为1~2mm,不留间隙,焊缝背面要有带成形槽的铜垫板。电弧偏向铜侧,其焊接参数见表3-16。

由表3-16可知焊条电弧焊的焊接电流较小,是公式I=(30~50)d的下限(式中d是焊条直径,单位mm;I为焊接电流,单位为A)。小电流、短弧和高焊接速度旨在抑制低熔共晶CuO+Cu导致的热裂纹。因为焊缝的填充金属是低碳钢,且药皮中有Si和Mn向焊缝的过渡。因此,发生渗透裂纹的可能性几乎没有。主要焊接缺陷是氢气孔和热裂纹。这种采用J422焊条焊接Q235+T4组合的异种金属的方法,其优点是成本低,设备简单,缺点是对焊工的技术水平要求较高,焊工需要灵活地掌控焊条电弧的指向角度,既能保证焊件两侧加热均匀使之同时熔化,又能保证焊缝中的熔合比合理,以便能够获得α+ε双相组织的焊缝,减少热裂纹发生的可能性。否则焊接接头强度及塑性会降低很多。这种采用低碳钢焊条焊接Q235低碳钢与T4纯铜组合的方法,仅适合力学性能要求低的焊接结构中。

表3-16 低碳钢与纯铜组合的焊条电弧焊对接焊的焊接参数

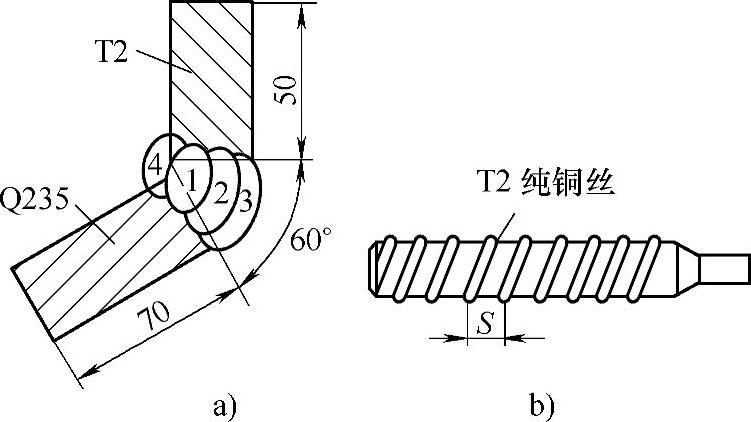

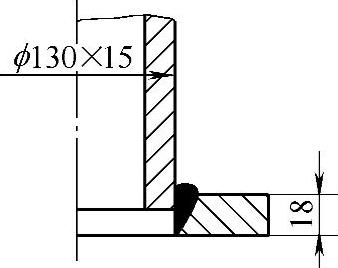

采用低碳焊条(J422)焊接Q235+T4组合的异种金属组合,需要焊工有极高的技巧才能使铜的熔化量增大,能获得双相组织的焊缝金属。如果采用图3-9b所示的方法,将ϕ1.25mm的纯铜丝缠绕于ϕ3.2mm的低氢型焊条J507的药皮外,其缠绕密度应根据焊件厚度和坡口形式估算焊缝的含铜量,经过试验取出经验数据。根据有关参考文献所提供的数据,如某化工厂的电解槽阴极导电板的Q235与T2的组合,其接头形式尺寸如图3-9a所示。

图3-9 导电板接头形式与铜丝缠绕焊条

a)导电板接头形式 b)铜丝缠绕焊条示意图 S—间距

J507焊条纯铜丝缠绕间距S=1~3mm,如图3-9b所示。施焊时极容易调整焊缝铜的溶入量,使铁的质量分数在焊缝中的比例为10%~43%,结果焊缝不会出现热裂纹,接头强度、导电性能都可满足设计要求。铜丝缠绕焊条法的焊接工艺要点如下:

铜侧预热650~700℃,层温相同。铜丝缠绕J507焊条以大热输入焊接,直流反接,焊接电流为140~150A(ϕ3.2mm焊条)和190~200A(ϕ4mm焊条),焊接速度为3~5.4m/h,电弧偏向铜侧并在铜侧稍作停留。坡口间隙为3mm,使用不锈钢垫板以使单面焊双面成形。为避免产生过大的焊接应力,要求在不外加拘束状态下焊接。导电板焊后所产生的绕曲变形,可在冷却后再进行矫正。如焊接52块导电板均未开裂,接头电阻、导电性和强度都达到了设计要求。

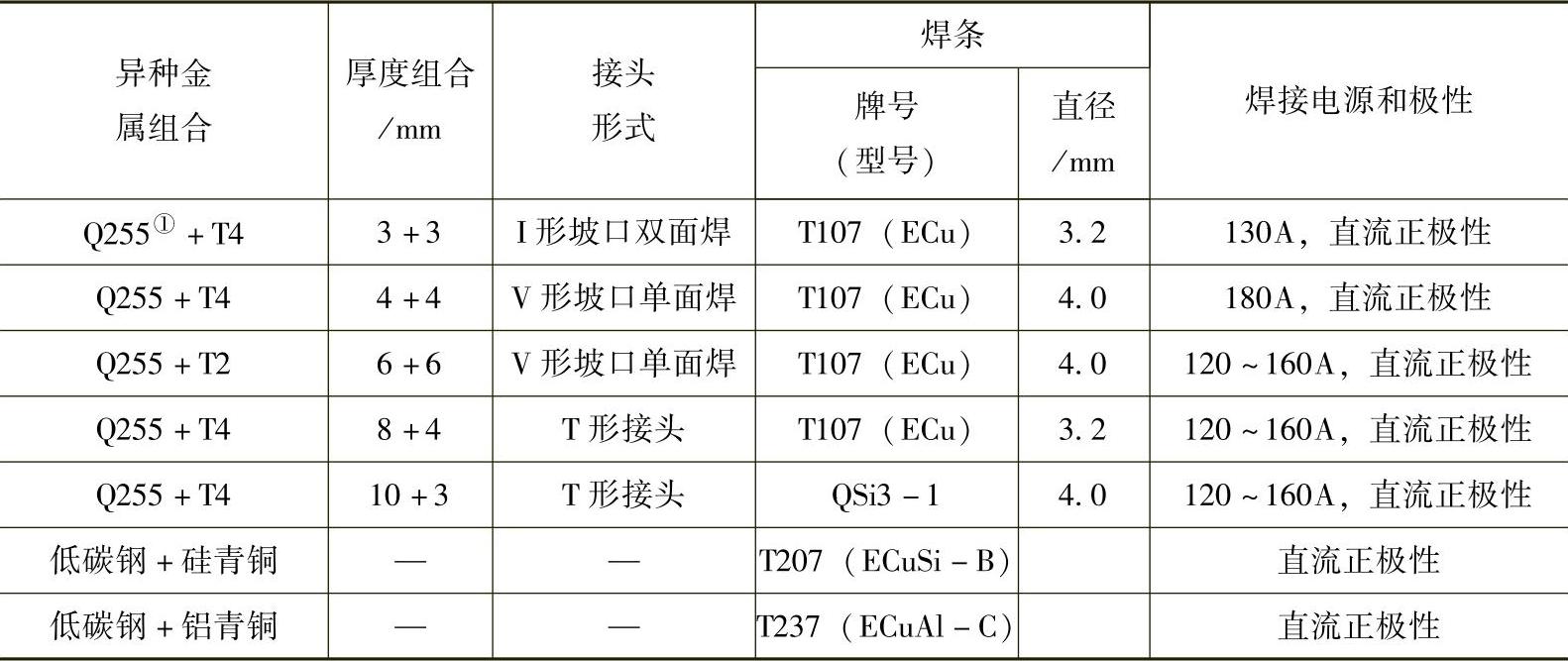

(2)采用T107(ECu)铜焊条的焊条电弧焊 焊前,对焊件表面的清洗、坡口设置、垫板和预热及电弧指向,与前面方法相同。Q235+T4组合采用纯铜焊条的焊条电弧焊的焊接参数见表3-17。由表可知,与采用低碳钢焊条焊接相比,前者的焊接电流约大出近1倍,采用大热输入焊接。焊缝基本上是纯铜与铁的连续固溶体,不会产生金属间化合物。钢侧边界会发生铜的渗透,因此,铜焊条实现Q235+T4组合的焊条电弧焊,也有产生热裂纹、渗透裂纹和氢气孔的可能。

需在低碳钢与纯铜两侧进行预热,用大电流施焊,可以延长焊缝液态金属停留时间,有利于气孔的逸出,但也增加了两种裂纹生成的敏感性。焊接区氧化增加,熔池中氧化亚铜(Cu2O)溶解度增加,低熔共晶物Cu2O+Cu会增加(暂不考虑母材中杂质Bi、Pb、P、S等可能生成的低熔共晶物)。所以,大电流焊接时,氧致热裂纹发生倾向和氢气孔生成的敏感性是相矛盾的。解决的办法是调整焊接电弧的指向角度,使铁的质量分数在焊缝金属中的比例达到10%~40%,其结果焊缝冷却结晶后会出现α+ε双相组织,基本上可以避免热裂纹的产生。因此,铜焊条(T107)焊接Q235+T4的组合接头,也需要焊工有较高的技术熟练水平,但毕竟比采用J422焊条实现铁在焊缝中的理想熔合比要容易得多。采用铜焊条施焊虽然比低碳钢焊条的焊接成本要高,但接头质量远远超过低碳钢焊条施焊的焊缝质量,焊接缺陷发生的可能性很小。

表3-17 低碳钢与铜及铜合金焊条电弧焊的焊接参数

①Q255牌号在GB/T700—2006标准中已取消,但工程上仍有使用。

(3)采用镍基焊条的焊条电弧焊 如采用牌号为Ni112的纯镍焊条进行焊条电弧焊,会有较好的效果,镍和母材两侧的铁和铜都可以形成无限连续固溶体,不用担心焊接热裂纹的发生。但是焊接成本会更高,故一般不采用。只有在小件、单件、与应急条件下使用才是合理的。

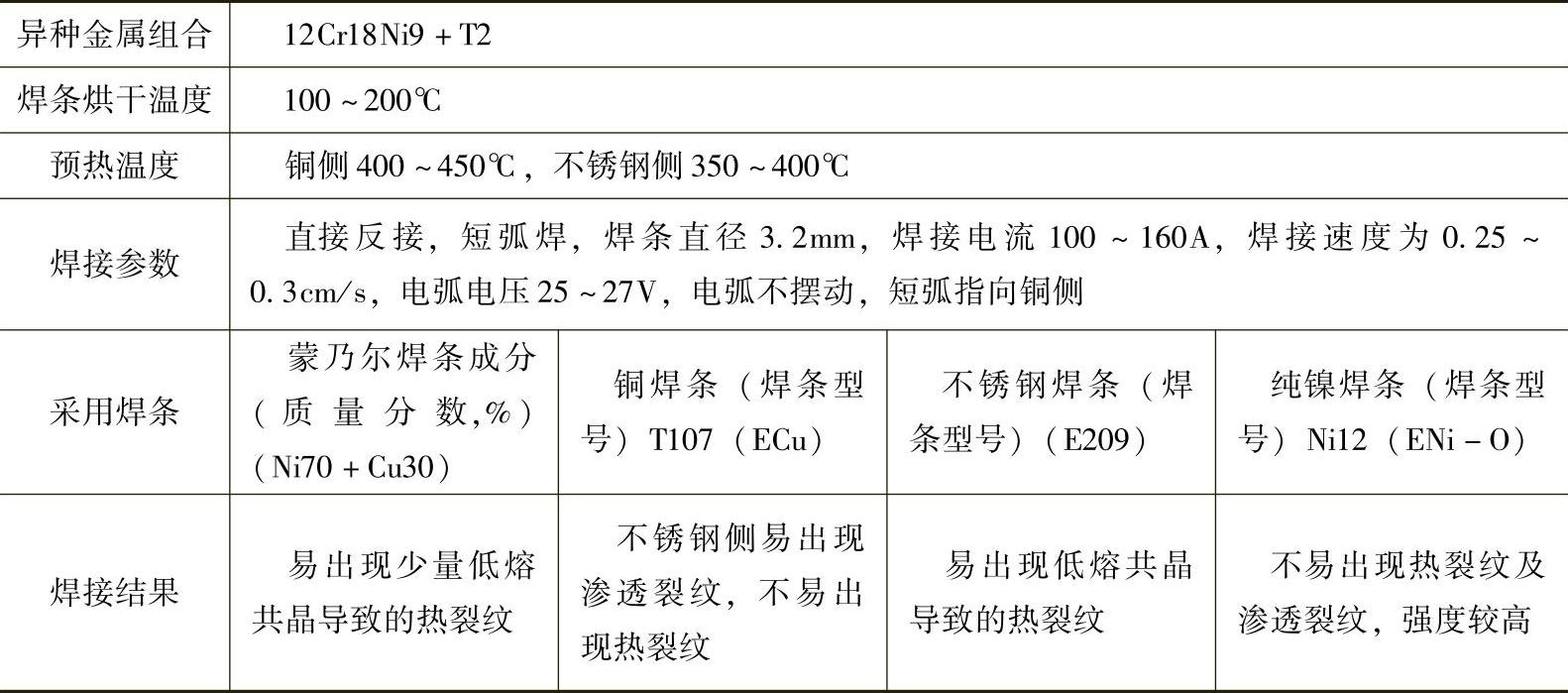

2.12Cr18Ni9不锈钢与纯铜(T2)组合的焊条电弧焊

12Cr18Ni9不锈钢与T2纯铜组合的焊条电弧焊,可以采用不同的焊条在相同的条件下焊接,其结果比较见表3-18。

表3-18 12Cr18Ni9不锈钢与T2纯铜组合用不同焊条焊接的焊条电弧焊结果比较

由表3-18可知,采用纯镍焊条(ENi-O)焊接12Cr18Ni9+T2纯铜组合的焊接接头效果最好。其他三种焊条适用于对焊接结构力学性能要求不高的场合,毕竟焊接成本较低。由于Ni和Fe、Cu都能生成无限固溶体,所以,由纯镍焊条焊接薄板18-8型不锈钢+T2纯铜板组合是焊接接头质量较好的原因。

对于厚板(δ>6mm)的12Cr18Ni9+T2组合,也可以开坡口直接采用纯镍焊条焊接,也可以用纯镍焊条在不锈钢坡口上堆焊过渡层之后,采用纯铜焊条(ECu)施焊,后者无论是焊接效果还是生产成本都比较理想,因为纯镍焊条比纯铜焊条(如T107)或不锈钢焊条(如E209)的成本高得多。

图3-10是一组焊接成功的T2纯铜铜管与12Cr18Ni9不锈钢法兰异种金属组合的焊接接头示意图。铜管导电,铜管内常压通水,对焊接接头只要求密封性好,导电性不受损失,没有力学性能要求。

T2铜管与不锈钢法兰组合的焊接工艺要点如下:

1)焊前准备。清洁焊接接头,法兰开半V形坡口,坡口角为25°,用ϕ4.0mm纯镍焊条(ENi-1,即Z308),小电流120~150A施焊,不摆动电弧,快速焊,在法兰坡口上堆焊过渡层,将坡口填平,装配。

2)堆焊金属过渡层,焊前应预热铜管到450~480℃。

图3-10 T2纯铜管与12Cr18Ni9不锈钢法兰异种金属组合的焊接 接头示意图

3)采用ϕ5.0mmT107纯铜焊条焊接铜管-法兰间的角焊缝,焊接电流为180~240A,直流反接。焊接过程中以气体火焰进行跟随加热,加热范围距离接头250mm左右。快速焊,电弧不摆动,分段退焊法,焊缝逐层清理。焊接结果经检验未发现焊接缺陷,试压合格。

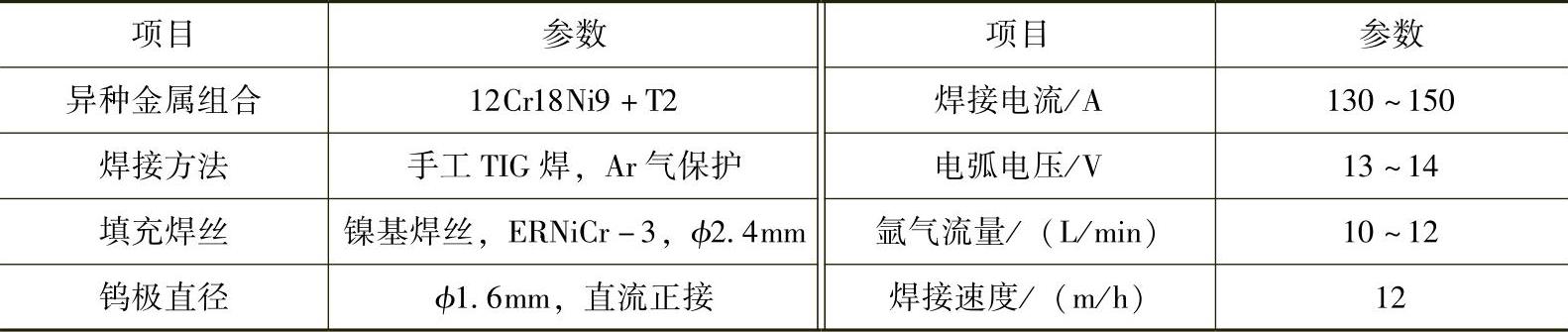

3.12Cr18Ni9不锈钢与T2纯铜组合的TIG焊

TIG焊的特点,其一是保护效果好;其二是热量集中,热影响区小,接头变形小;其三是热源与焊丝分别控制,能方便地调节热输入,能准确地判断及调整熔敷量。这三点是钢与纯铜的组合TIG焊时,避免焊接缺陷产生行之有效的熔焊方法。

18-8型奥氏体不锈钢与纯铜组合熔焊,容易出现的焊接缺陷有热裂纹、渗透裂纹和氢气孔及氧致反应气孔。由于12Cr18Ni9不锈钢是奥氏体组织,半熔合区与液态铜接触极易产生铜向铁晶界渗透出现渗透裂纹,选择填充金属是能否避免产生渗透裂纹的关键,希望液态铜不要与不锈钢半熔化区直接接触,如在铁与铜之间采用过渡层的方法,不适宜采用铜基焊丝。应当采用与铁、铜都能形成无限连续固溶体的镍基焊丝作为过渡层,或直接作为填充金属;同时,希望填充金属(焊丝)中含有脱氧剂,以减少氧化亚铜的生成,避免成为低熔共晶物(Cu2O+Cu)发生氧致热裂纹,填充金属中如果含有Mn,则可置换钢中杂质S与Fe生成的低熔共晶物FeS中的铁,而生成MnS不溶于熔池,进入渣池,即所谓“脱硫”。

气体保护焊用纯镍及镍合金焊丝的熔敷金属化学成分见标准GB/T15620—2008。

奥氏体型不锈钢(1Cr18Ni9)与纯铜(T2)组合TIG焊工艺要点如下:

1)采用ERNiCr-3镍基焊丝(ϕ2.4mm)作为填充金属。采用ERNiCr-3焊丝有三个原因:一是镍与铜能够无限固溶,二是焊丝中w(Mn)为2.5%~3.5%可以有效地减轻P、S导致的热裂纹倾向,三是ERNiCr-3焊丝的导热性介于铜与不锈钢之间。

2)TIG电弧必须偏离不锈钢,而指向铜侧,距离坡口中心约5~8mm,以控制不锈钢的熔化量,焊丝在不锈钢侧熔池中,因为不锈钢的热导率只有纯铜的1/30。

3)采用快速焊、不摆动电弧的焊接法。

4)厚度超过3mm时,不锈钢侧开半V形坡口,铜侧不开坡口,尽量减少不锈钢的熔化量。

5)严禁两种母材的不填丝自熔焊。

6)电弧不能在一处停留时间过长,并避免过分搅动熔池。

7)焊丝填满弧坑由铜侧引出。

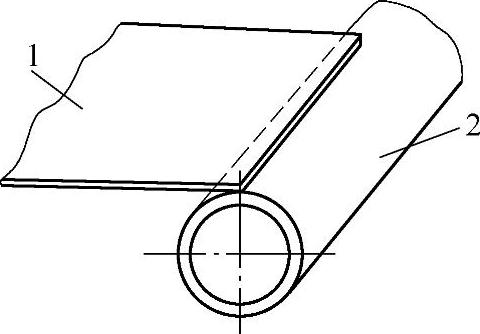

图3-11是一种产品的散热片接头结构示意图,由厚度为2mm的纯铜板搭接在不锈钢(12Cr18Ni9)管上进行TIG焊。TIG焊的焊接参数见表3-19。(https://www.xing528.com)

图3-11 某产品散热片接头结构示意图

1—纯铜板厚2.0mm 2—12Cr18Ni9钢管,ϕ32mm×2.5mm

表3-19 纯铜板与不锈钢管组合的TIG焊搭接的焊接参数

4.Q345(16Mn)低合金钢与纯铜组合的TIG焊

低合金钢和碳钢比较,低合金钢因为含碳量及含硫量较低,且含锰量较高,因此,以Q345(16Mn)为代表的低合金钢自身同种金属熔焊,出现由低熔共晶导致的热裂纹的倾向较小。

Q345(16Mn)钢与T2纯铜组合的熔焊,主要问题应当是Q345(16Mn)钢半熔合区铜的渗透而出现的渗透裂纹和氧致裂纹。TIG焊虽然保护效果较好,但铜本身极易氧化(仅次于铝),在焊前预热400~500℃条件下,焊接区仍会有氧化亚铜熔入熔池而可能生成Cu2O+Cu的低熔共晶物。在Q345(16Mn)钢和T2纯铜组合的条件下,二者的热物理性能差异会出现较大的热应力,因此出现热裂纹和渗透裂纹都是要求从工艺方法和工艺措施上避免其发生。

TIG焊时氢气孔出现的可能性极小,可以不考虑。TIG焊热量集中,熔池停留时间短,晶粒小,对避免渗透裂纹的产生都比较有利;TIG焊时可以分别控制焊丝和热源,根据熔池体积和熔合比容易调整的特点,在Q345(16Mn)钢与T2纯铜组合时,完全可以采用不添加焊丝,而是利用焊件自熔化的方法来控制熔池中的含铁量,将铁的质量分数控制在10%~40%范围内,使熔池冷凝后生成α+ε双相组织,其中ε相是铁在铜中的有限固溶体,出现双相组织时可以避免渗透裂纹的产生。

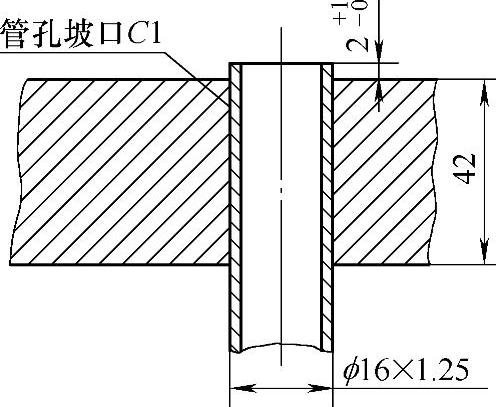

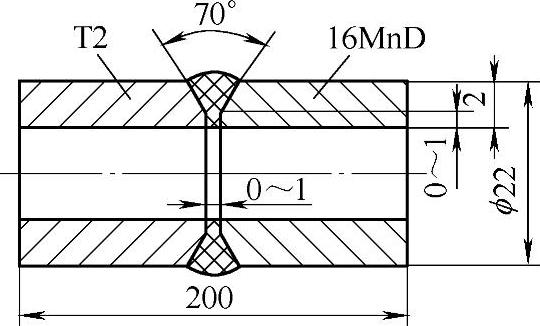

在讨论18-8型不锈钢与T2纯铜组合的TIG焊时,严禁两种母材不填丝自熔焊,那是因为不锈钢组织是单相奥氏体,对生成渗透裂纹特别敏感的缘故。而Q345(16Mn)钢+T2纯铜自熔焊,可以方便地调整出双相组织阻止渗透裂纹的产生,但12Cr18Ni9不锈钢与T2纯铜组合的则不可能。图3-12是16MnR钢与T2纯铜管板组合的TIG焊自熔焊接头示意图。

图3-12中管子的伸出长度在2~3mm之间,是经试验后确认的长度。此数值决定了焊缝中的铜、铁含量比例,其焊接参数见表3-20。

图3-12 16MnR钢与T2纯铜管板组合的TIG自熔焊接头示意图

表3-20 TIG不填丝自熔焊的焊接参数

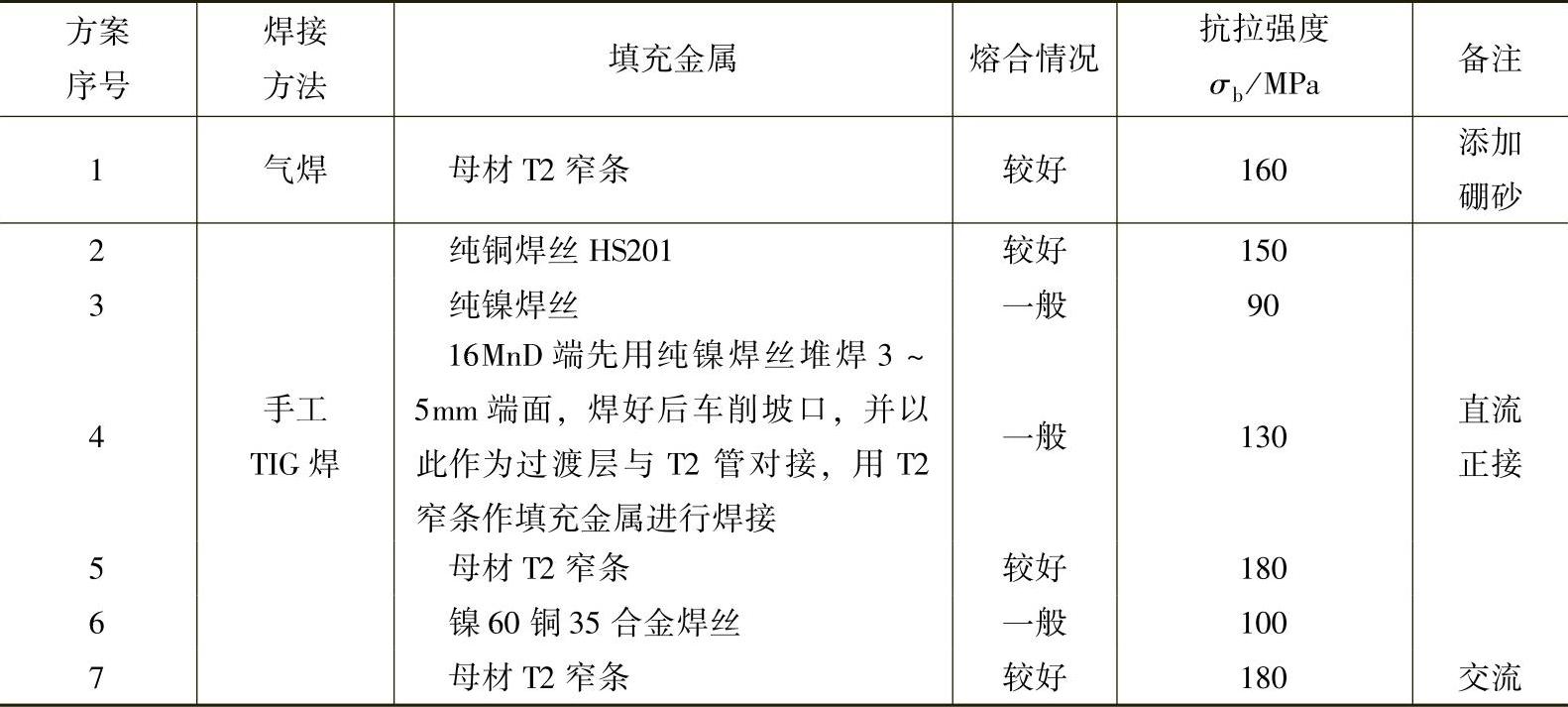

图3-13是16MnD钢与T2纯铜管-管组合的对接TIG焊焊接接头示意图。这是某化工企业的一种低温压力容器管-管接头,规格为ϕ22mm×2mm。相关参考文献给出了TIG焊和气焊比较试验记录,见表3-21。

16MnD钢与T2纯铜管-管对接TIG焊的工艺要点及焊接参数如下:T2纯铜管端焊前预热350~400℃后,敷以CJ301气剂协助脱氧,交流TIG焊;焊接材料为T2窄条(尺寸2mm×3mm×300mm),焊接电流为80~100A,氩气流量10~12L/min,管内通3~4L/min氩气保护,电弧朝向熔点高的16MnD钢侧,钨极ϕ2.4mm,喷嘴距离焊件12mm,弧长2~4mm。焊接完全成功,容器工作正常。

由以上两个焊接实例可以得出结论:低碳钢或低合金钢与纯铜的组合接头,具有极好的TIG焊工艺焊接性和灵活性。

图3-13 16MnD钢与T2纯铜管-管组合的对接TIG焊焊接接头示意图

表3-21 16MnD钢与T2纯铜组合的管-管接头焊接试验具体方案记录表

5.Q235低碳钢与纯铜T2组合的埋弧焊

只有在焊件板厚δ≥6mm时,以及长而规则的焊缝(直线或圆焊缝)才适用于埋弧焊。埋弧焊的热输入及熔敷率比焊条电弧焊大得多(大约是4~5倍)。埋弧焊的熔池体积大,液态金属停留时间长是其特征。Q235珠光体碳钢与T2纯铜的组合对渗透裂纹的发生倾向较小,所以大热输入的埋弧焊可以不忌讳采用,而且对避免气孔产生有利。此外,在Q235低碳钢+T2纯铜埋弧焊时,还可以调整Q235的低碳钢熔化量,使焊缝金属生成α+ε双相组织,以此来避免渗透裂纹的产生。其调整方法如下:

1)选用纯铜焊丝(T2)。

2)使焊接电弧偏向铜侧几个毫米(经验数据),以及坡口不对称V形的角度“铁小铜大”,并尽量减小Q235低碳钢的熔化量。

3)Q235低碳钢与T2纯铜组合的埋弧焊,使用高硅高锰焊剂(HJ431或HJ430),焊剂中脱氧剂Mn、Si的熔入对焊缝降低铁的低熔共晶是有利的。

4)在坡口中放置几根镍丝或铝丝作为填充金属,也是为了减少铁在焊缝中的比例,最好要求铁的质量分数在焊缝中占10%以上,不要超过43%。镍与铁或铜都能生成无限连续固溶体,铝的加入是为了使焊缝强化力学性能,可以获得力学性能良好的Cu-Al青铜合金或Cu-Ni-Fe白铜合金焊缝,并可实现单面焊双面成形效果。

铁与铜的组合,因为不会出现金属间化合物,也是Q235低碳钢与T2纯铜可以采用大热输入埋弧焊的原因之一。而铁与铝则不允许采用埋弧焊。

本书1.2节及表1-13给出了Q235+T2组合埋弧焊工艺及其焊接参数。

实际上最有效的埋弧焊工艺,应当是采用纯镍焊丝或镍铜焊丝进行埋弧焊,或者在Q235低碳钢侧钎接铜的过渡层,采用T2焊丝进行埋弧焊,虽然焊接成本会成倍地增加,但提高了焊接接头的质量。

6.12Cr18Ni9不锈钢与T2纯铜组合的埋弧焊

12Cr18Ni9不锈钢+T2纯铜组合的埋弧焊工艺特点如下:

1)铜极易氧化,生成的氧化亚铜可溶于液态铜,但不溶于固态,因而会在焊缝中出现低熔共晶物Cu2O+Cu。虽然在埋弧焊条件下,保护效果较好,但高温(400~500℃)预热时会使铜的表面被氧化。由Fe-Cu二元合金相图可知,Fe-Cu合金的结晶区间很大,约300~400℃,也会助长低熔共晶物的生成。

2)纯铜的热导率比不锈钢大得多(398∶12),但线胀系数非常接近,二者之比为16.6∶16。因此,焊缝两侧金属在热循环过程中几乎同步热胀冷缩,产生较小的热应力,有利于避免热裂纹的生成。

3)12Cr18Ni9是奥氏体组织,半熔合区边界的铜极易渗入铁中,生成渗透裂纹,又助长了渗透裂纹的扩展。因此,尽量避免液态铜在熔池中与不锈钢半熔合区的接触,采用纯镍过渡层的办法是解决12Cr18Ni9不锈钢与T2纯铜组合发生渗透裂纹的重要措施。

纯镍堆焊过渡层时,可以堆焊在钢侧,也可以在铜侧或两侧同时堆焊隔过渡层。此时,焊缝填充金属可以是钢,也可以是铜,或者直接采用纯镍焊丝进行埋弧焊。

4)纯铜同种金属埋弧焊一般采用高硅高锰焊剂(HJ431),1Cr18Ni9不锈钢+T2纯铜组合的埋弧焊也可以采用HJ431焊剂,焊剂向熔池过渡的Mn、Si可以抑制焊件材料中杂质P、S或Bi、Pb生成的低熔共晶物。

5)焊前应将焊件认真清理并烘干焊剂,则使氢气孔发生的可能性不大。在坡口中躺放纯镍丝或铝丝作为附加填充金属,采用HJ431或HJ430焊剂和纯铜焊丝进行埋弧焊,这是焊接成本最低的熔焊方法。添加填充金属,使焊缝金属出现白铜或铝青铜(双相α+β铝青铜)是解决12Cr18Ni9不锈钢+T2纯铜埋弧焊最好的方案之一。

本书第1章1.2节图1-9所示的啤酒糊化锅不锈钢与纯铜的埋弧焊坡口中不添加辅助镍丝或铝丝,应当是一个特殊结构特例。低碳钢外壳在焊接过程中的变化的拘束度,使焊缝的应力发生了复杂的重新分布,最终自行消除了拉应力,因而应当不会发生热裂纹。

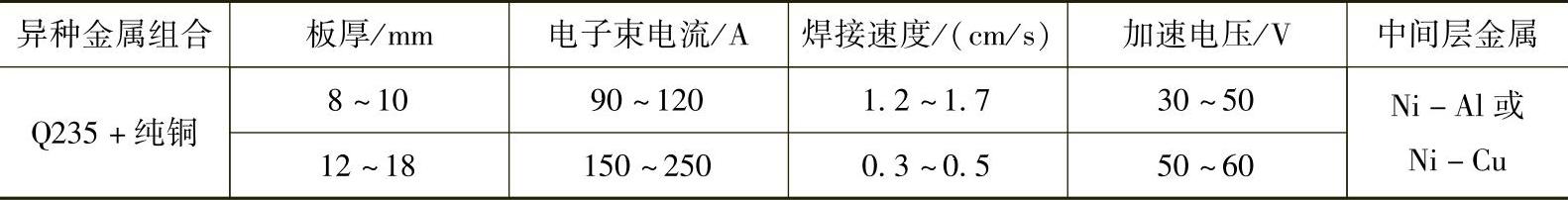

7.Q235低碳钢与T2纯铜组合的电子束焊

Q235低碳钢与纯铜可直接进行电子束焊,电子束焊焊接热能密度大、熔化金属量少,热影响区窄、焊接接头质量高和生产率高。Q235低碳钢与纯铜电子束焊时最好采用中间过渡层(Ni-Al或Ni-Cu等),且Ni-Cu中间过渡层比Ni-Al中间层的焊接质量好。Q235低碳钢与纯铜电子束焊的焊接参数见表3-22。

表3-22 Q235低碳钢与纯铜电子束焊的焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。