低碳钢与铝及铝合金组合进行真空扩散焊时,在扩散焊界面附近容易形成Fe-Al金属间化合物,将会使接头强度下降。为了获得良好的扩散焊焊接头性能,可采用增加中间过渡层的方法以获得牢固的接头。中间过渡层可采用电镀等方法镀上一层很薄的金属,材料一般选用Cu和Ni。这是因为Cu和Ni能形成无限固溶体,Ni与Fe、Ni与Al均能形成连续固溶体。这样就能有效地防止界面处出现Fe-Al金属间化合物,显著地提高接头的性能。

低碳钢与防锈铝3A21(LF21)进行真空扩散焊时,可在低碳钢的表面先镀一层Cu,之后再镀一层Ni。Cu、Ni中间层可用电镀法获得,焊接时采用氩气保护。低碳钢与防锈铝扩散焊的焊接参数为:加热温度550℃,保温时间1~20min,焊接压力13.7MPa,真空度1.33×10-4Pa,采用这些焊接参数焊接后,可获得令人满意的焊接接头。

Q235低碳钢与纯铝1035(L4)扩散焊时,可在Q235低碳钢上镀上Cu、Ni复合镀层,采用如下焊接参数可获得良好的焊接接头:加热温度为550℃,焊接压力12.3MPa,焊接时间2min,真空度1.33×10-4Pa。

焊接直径为25~32mm的纯铝棒1060(L2)与12Cr18Ni9不锈钢棒的扩散焊的焊接参数为:加热温度500℃,保温时间30min,焊接压力7.4MPa,真空度6.65×10-5~1.33×10-4Pa,焊后接头抗拉强度σb≥88.2MPa。

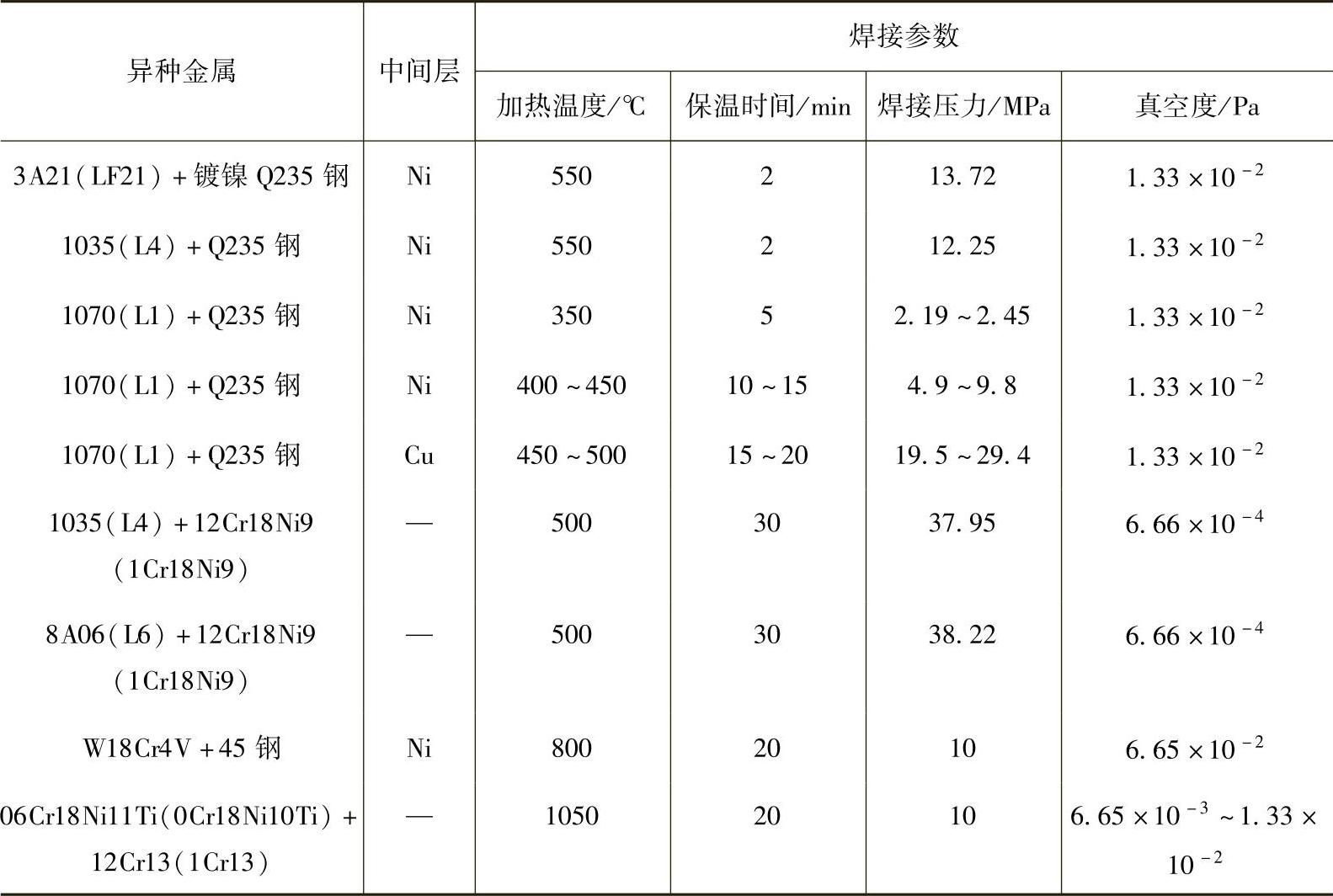

合金元素Mg、Si及Cu对Al与钢扩散焊接头的强度影响很大,Mg会增加接头中形成金属间化合物的倾向,对焊接性不利。随着铝合金中Mg含量的增加,焊接接头的强度可明显地降低。当铝合金含有质量分数为0.5%的Cu和质量分数小于3%的Si时,对铝合金与12Cr18Ni9不锈钢之间的扩散焊非常有利。由于铝合金中Si的含量较高,能提高抗蠕变能力,所以扩散焊时必须延长保温时间,才能获得最大的接头强度。低碳钢、不锈钢与铝及铝合金扩散焊的焊接参数见表3-8。不锈钢新旧牌号对照见GB/T3280—2007《不锈钢冷轧钢板》、GB/T4237—2007《不锈钢热轧钢板》和GB/T4238—2007《耐热钢板》标准等。(https://www.xing528.com)

表3-8 低碳钢、不锈钢与铝及铝合金扩散焊的焊接参数

当铝合金中w(Cu)为3%时,可以提高接头的强度性能,这时在接头区域没有脆性相。12Cr18Ni9不锈钢与Al-Cu系合金扩散焊时,焊接加热温度不应超过525℃。对12Cr18Ni9不锈钢与5A03(LF3)防锈铝扩散焊接头进行金相分析时发现,在扩散过渡区有两种显微硬度明显不同的相:比较硬的明亮相为金属间化合物(600HBW),相当于Fe-Al二元合金相图的中间部分,即FeAl2或Fe2Al5。接头抗拉强度约为70MPa。由电子探针分析表明,界面处发生了Fe、Al、Ni、Cr及Mg元素的扩散。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。