1.分类

(1)按性能与用途分类 不锈钢的问世是首先为了解决普通碳钢在大气中被氧化的问题。铁被氧化生成一层黑锈(FeO+Fe2O3),覆盖在钢铁的表面。如果空气潮湿,则铁进一步被氧化生成带结晶水的黄锈(Fe3O4+H2O),黄锈因含结晶水因而氧化层不致密,会一层一层地脱离,这就是锈蚀,因生锈而被腐蚀。为了防止钢铁材料在氧化性介质(大气和水,不是海水)中被锈蚀,出现了主加元素为铬的不锈钢。铬在氧化性介质中被氧化生成Cr2O,Cr2O覆盖在钢材表面,成为极致密的保护膜,使之不能进一步被氧化。铬对氧的亲和力远远大于铁对氧的亲和力,阻止了FeO、Fe3O4、Fe3O4+H2O的生成。这种现象称作铬钝化或铬钝化状态。

这种以铬为主加元素的钢称为铬不锈钢,铬不锈钢才是最早问世的单纯性抗氧化性介质的不锈钢。其代表性产品为Cr13、Cr17型铬不锈钢[如68Cr17(7Cr17)、12Cr13、12Cr17d(1Cr17)、21Cr13(2Cr13)]等。铬的质量分数在不锈钢中必须大于12%才能起到抗氧化作用。

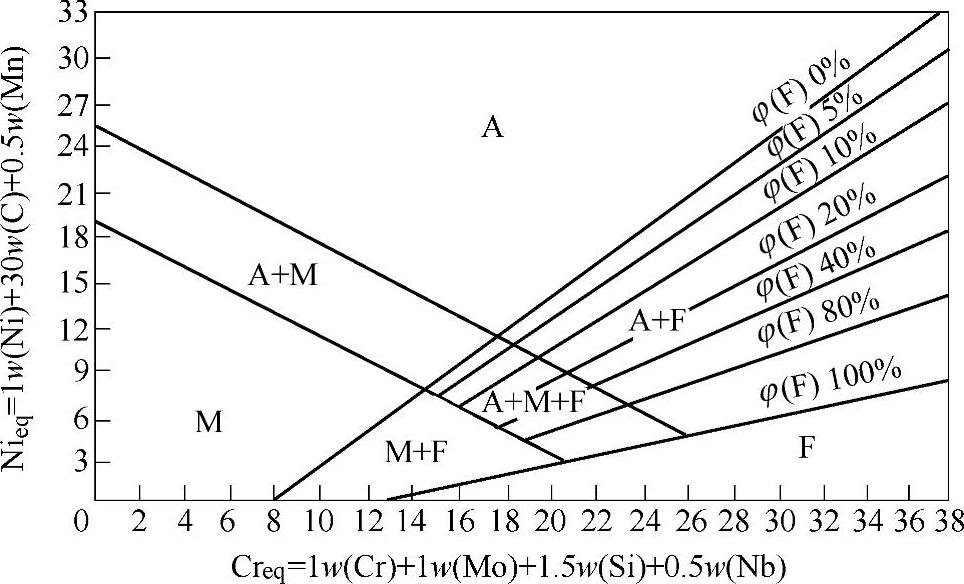

工业生产和产品结构追求的已经不仅仅是钢铁材料不受氧化性介质的锈蚀,而进一步提出要求能够在酸、碱、盐介质中不受腐蚀,于是出现了铬、镍为主要加入元素的钢材,即铬镍不锈钢[w(Cr)仍在12%以上]。铬镍不锈钢的抗氧化性能力又大大超过铬不锈钢,而且还会有其他超过铬不锈钢的性能优势,如耐不同浓度的酸、碱、盐腐蚀,或不同高温、低温场合等。对铬镍不锈钢,单从铬镍的比例无法判定不锈钢属于耐热还是耐低温或耐酸,但从含碳量上可以判定。一般低碳或超低碳铬镍不锈钢多用于强腐蚀介质(酸、碱、盐)中耐蚀及低温场合。而高碳者,则仅仅能用于耐热。但是,单从铬镍(当量)的比例却可以判断出这种铬镍不锈钢在室温状态下的金相组织是奥氏体还是马氏体或铁素体或混合组织,这对判断不锈钢的熔焊焊接性特别有利,这就是经典的舍夫勒尔不锈钢组织图,如图2-1所示。

图2-1 舍夫勒尔不锈钢组织图

图2-1中已经将碳、锰及钼、铌、硅的含量对组织状态的影响折算进去了,见图2-1中纵坐标镍当量及横坐标铬当量计算公式。从各种元素对不锈钢组织的影响和作用程度上看,纵坐标属于形成和稳定奥氏体的元素,除子公式中Ni、C、Mn外,还应有N和Cu;横坐标属于铁素体形成元素,除了Cr、Si、Mo、Nb外,还应有Ti、Ta、W、V、Al等。因此,不锈钢按工作环境适应性或用途,可以分为抗氧化型不锈钢、耐热型不锈钢、耐蚀型不锈钢、耐低温型不锈钢等。有参考文献称不锈钢是耐蚀钢与耐热高合金钢的通称;也有参考文献称不锈钢是一般在大气、水等弱腐蚀介质中耐蚀的钢和在酸、碱、盐等强腐蚀性介质中耐酸钢的总称。完整的说法应当是w(Cr)大于12%以上或含铬镍[w(Cr)在5%~35%之间]的抗氧化型、耐蚀型、耐热型、耐低温型等不同用途钢种的总称为不锈钢。如果单独称谓则有抗氧化型不锈钢、耐酸型或耐强腐蚀型不锈钢、耐热型不锈钢、低温型不锈钢等,都以“不锈钢”三个字,来区分其他合金系统的耐热钢、高温合金、低温用钢、耐蚀合金和耐海水钢等。

属于耐热型不锈钢的钢种又有两种类型,仅耐高温、抗氧化而强度要求不高的如12Cr17d、16Cr25Ni20Si2(1Cr25Ni20Si2)等即耐热不锈钢。工作温度可达900~1100℃;既要耐高温、抗氧化,又要求具有较高强度者,即热强不锈钢。其耐热温度会牺牲一部分,如12Cr18Ni9、06Cr25Ni20、12Cr12MoWV等,只能在600~800℃条件下工作。

属于耐低温不锈钢和耐蚀型不锈钢的含碳量都比较低、属于低碳或超低碳不锈钢,如06Cr19Ni9、12Cr18Ni9等。实际上许多不锈钢的钢种通用性甚强,兼有耐蚀、耐热、耐低温的性能。特别对于M、Cr、C三个元素的比例为w(Cr)在17%~19%之间,w(Ni)在8%~10%之间,及w(C)≤0.03的条件下所获得的耐蚀效果及耐低温性能最为理想,即所谓低碳18-8型不锈钢。其力学性能和冷热加工性能,以及焊接性都比较好,从而获得了最广泛的应用,其应用量占不锈钢总量的70%以上。

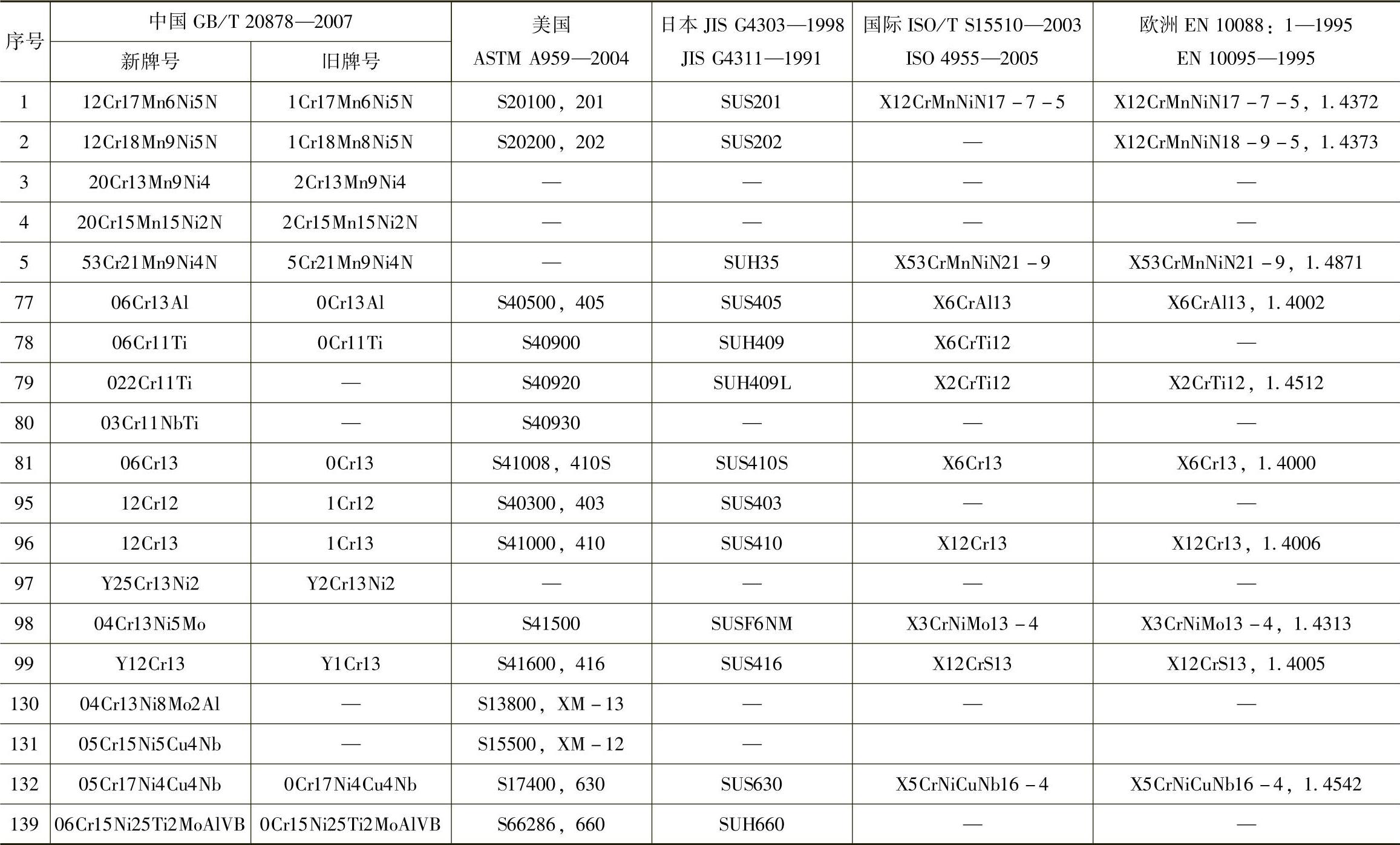

此外,不锈钢的不锈性和耐蚀性都是相对的,受到多种条件和因素的制约,包括介质种类、浓度、纯净度、流动状态、环境温度和压力等。目前,还没有对任何腐蚀环境都具有耐蚀性的不锈钢。只能根据具体使用条件进行合理的选择。表2-9是摘录的部分新旧标准及各国不锈钢牌号对照,表中序号是新标准GB/T20878—2007《不锈钢耐热钢 牌号及化学成分》中原来的序号。从表中也可以看到各种不锈钢牌号的主要化学成分,各牌号不锈钢详细化学成分请见标准GB/T20878—2007或其他相关材料手册。

鉴于许多不锈钢种的通用性,不锈钢也有根据性能、用途或对环境适应性的分类方法,会遇到十分繁琐的实际困难,即使是不锈钢不同成分的钢种种类之繁多,也超过了几乎所有其他任何金属材料,是一个特大的族群,这个不锈钢族群中有多种迥异和相互交叉的个性化小族群。所以这种按性能用途的分类方法并不常用,也不实用。并有专用标准GB/T4238—2007将耐热型不锈钢作为高合金耐热钢从通用不锈钢中分离了出来。

(2)按化学成分分类 这是金属材料最基本的分类方法,2007年新标准GB/T20878—2007和标准GB/T1220—2007最大的区别是牌号中碳含量的标注采用了优质碳素结构钢的含碳量在其牌号中的标注方法。两者化学成分没有变化,但新标准增加了一些钢号,并淘汰和规范了某些旧牌号。一般情况下,可以根据其化学成分(含碳量的实际值)变通套用成为新标准牌号。由于本书篇幅所限,只摘取了部分不锈钢新标准的化学成分,如果读者需要请参考中国标准出版社出版的GB/T20878—2007或其他近期的相关手册类读物。

按化学成分分类,不锈钢可分为如下三类:

1)铬不锈钢,w(Cr)大于12%,如12Cr13、68Cr17等。

2)铬镍不锈钢,在铬不锈钢中加入镍,以提高其耐蚀性、冷变形性和焊接性,如12Cr18Ni9Si3(1Cr18Ni9Si3)、06Cr19Ni13Mo4(0Cr19Ni13Mo3)等。

3)铬锰氮不锈钢,含有铬锰氮元素,如26Cr18Mn12Si2N(3Cr18Mn12Si2N)等。

(3)按室温状态金相组织分类 无论同种钢铁材料焊接还是异种钢铁材料组合的焊接,不锈钢的分类都习惯采用按金相组织的分类方法。因为这种分类方法比较实用,金相组织类型相同的钢铁材料其物理性能差异较小,在熔焊焊接材料选择、焊前预热温度和热处理工艺方面都有共同的工艺规律与原则。按金相组织分类,不锈钢有以下五种类型:

表2-9 不锈钢新旧标准及各国不锈钢牌号对照

注:表中1~5属于奥氏体不锈钢,77,…,81属于铁素体不锈钢,95,…,99属于马氏体不锈钢,130,…,139属于沉淀硬化不锈钢。

1)奥氏体型不锈钢。在室温下为纯奥氏体组织或奥氏体加少量铁素体组织。这种少量铁素体有助于防止焊接热裂纹的产生,也有利于防止焊缝晶间腐蚀。奥氏体不锈钢典型成分为低碳、高铬和高镍,其中w(C)<15%、w(Cr)≥16%、w(Ni)≥8%。典型钢种为18-18型及25-20型两种系列,如06Cr19Ni9、12Cr18Ni9、022Cr18Ni15Mo4N和06Cr25Ni20(0Cr25Ni20)等,少数牌号也有中碳者。奥氏体不锈钢不能用热处理方法强化,但可以通过冷变形提高其强度及硬度。采用固溶处理使之软化,供货状态多为固溶处理。

2)铁素体型不锈钢。在室温下组织为铁素体。合金元素以高铬为主,通常铬的质量分数(w(Cr))≥13%。不含镍,属于低碳铬不锈钢,某些钢种添加了Mo、Ti、Al、Si元素等成分。典型钢种中铬的质量分数为13%、17%,最高可达30%,如高纯铁素体型钢如008Cr30Mo2(00Cr30Mo2)及06Cr11Ti(0Cr11Ti)022Cr12等,退火状态供货。

3)马氏体型不锈钢。在室温下合金元素以高铬为主,通常w(Cr)在12%~18%之间,但含碳量高于铁素体不锈钢,通常w(C)为0.1~1.0%之间。不含镍,有的含有少量镍,可大体视为高碳铬不锈钢。含碳量低的马氏体不锈钢淬火状态组织中可出现少量铁素体,而w(C)>0.3%时则出现碳化物。典型钢种有w(Cr)13%系列的12Cr13、20Cr13(2Cr13)、30Cr13(3Cr13)、40Cr13(4Cr13)和w(Cr)17%系列的14Cr17Ni2(1Cr17Ni2)、68Cr17(7Cr17)、85Cr17(8Cr17)、95Cr18(9Cr18)等。

4)奥氏体-铁素体型不锈钢。是指同时具有奥氏体及铁素体双相组织,通常钢中铁素体的体积分数占40%~60%,奥氏体占60%~40%,这种钢具有优异的耐腐蚀性能。最典型的钢种有18-5型、22-5型及25-5型,如022Cr19Ni5Mo3Si2N、022Cr22Ni5Mo3N、022Cr25Ni7Mo3WCuN、022Cr25Ni6Mo2N。主要特点是与18-8型相比,提高了铬而降低了镍。同时,添加了Mo和N元素,双相不锈钢常以固溶处理供货。

5)沉淀硬化型不锈钢。这是一类需要经过时效强化处理以析出硬化相的高强度不锈钢。包括以下三种类型:马氏体沉淀硬化型不锈钢、半奥氏体沉淀硬化型和奥氏体沉淀硬化型。由于这类钢含有较多硬化元素,因此其焊接性比奥氏体不锈钢差。典型钢种有05Cr17Ni4Cu4Nb(0Cr17Ni4Cu4Nb)、07Cr17Ni7Al(0Cr17Ni7Al)等。

2.不锈钢的耐蚀性

耐蚀是不锈钢“不锈”的主要特性,也是不锈钢有别于其他钢的最大特点。五类不锈钢尽管在“不锈”(指耐大气腐蚀)意义上是共同的,但在耐酸、碱、盐等腐蚀性更强的介质中其作用又是互不相同的。它们在力学性能、耐高低温性能、冷热加工性能及焊接性上差别也很大。(https://www.xing528.com)

不锈钢耐蚀性的基础是钝化作用。从腐蚀机理来分析,可分为化学腐蚀和电化学腐蚀两类。从腐蚀的形式来看,又可分为均匀腐蚀和局部腐蚀两类。不锈钢的腐蚀破坏,据分析90%以上均来自局部腐蚀,包括点腐蚀、缝隙腐蚀、晶间腐蚀和应力腐蚀等四类。

各类不同不锈钢耐各种腐蚀的性能及比较可详见有关参考文献。其中双相不锈钢由于对晶间腐蚀不敏感,以及能耐氯化物应力腐蚀,优于传统的奥氏体不锈钢。

3.不锈钢的耐热性

除了抗氧化耐腐蚀外,不锈钢还具有优良的耐高温、低温性能,许多不锈钢可兼作耐热钢或低温钢使用。目前-196℃以下的深冷设备中,就大量使用了低碳或超低碳的18-8型奥氏体不锈钢和一些析出硬化型奥氏体不锈钢(如A-286)。

耐热钢有低合金耐热钢、中合金耐热钢及高合金耐热钢之分,只有高合金耐热钢属于耐热型不锈钢。作为耐热钢使用的不锈钢,多为含碳量较高的铁素体、马氏体和奥氏体不锈钢,且具有以下特点:

(1)保证抗氧化要求 需较高含铬量以形成致密氧化膜。能在800℃、1000℃、1100℃时,仍能保持热安定性的铬的质量分数分别为10%~12%、22%和30%。Si和Al有助于增强Cr的影响,适宜加入量(质量分数)各约2%。

(2)保证热强性要求 一般措施为:

1)增加Ni以得到稳定的奥氏体组织,利用Mo、W固溶强化,提高原子间结合力。但加入Mo对抗氧化性不利。

2)形成碳化物(MC、MoC、M23C6)为主的第二相,为此应适当提高含碳量。

3)加入微量硼或稀土等以控制晶粒度并强大晶界,如耐热奥氏体不锈钢06Cr15Ni25Ti2MoAlVB。

(3)高温脆化问题 耐热不锈钢在热加工或高温长期工作时会产生各种脆化现象,如06Cr13钢在550℃左右的回火脆性,高铬铁素体钢的晶粒长大脆化,奥氏体钢沿晶界析出碳化物造成的脆化以及铁素体钢的475℃脆性、850℃附近的σ相析出脆化,甚至高Cr-Ni奥氏体钢(如25-20型)也有σ相析出脆化问题。

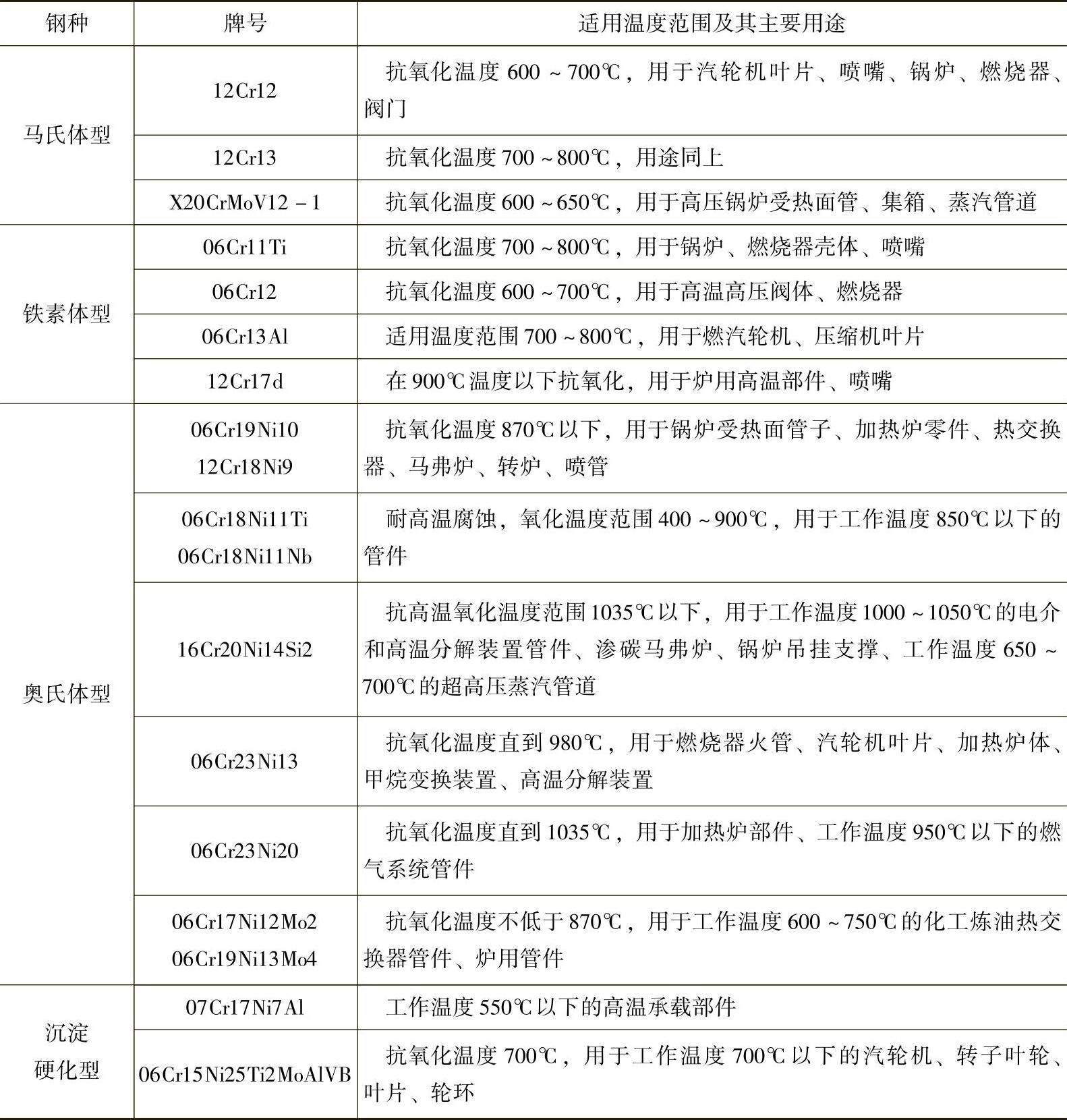

高温脆化问题在一定程度上限制了不锈钢在耐热领域的使用,部分耐热不锈钢的适用温度范围及主要用途见表2-10。

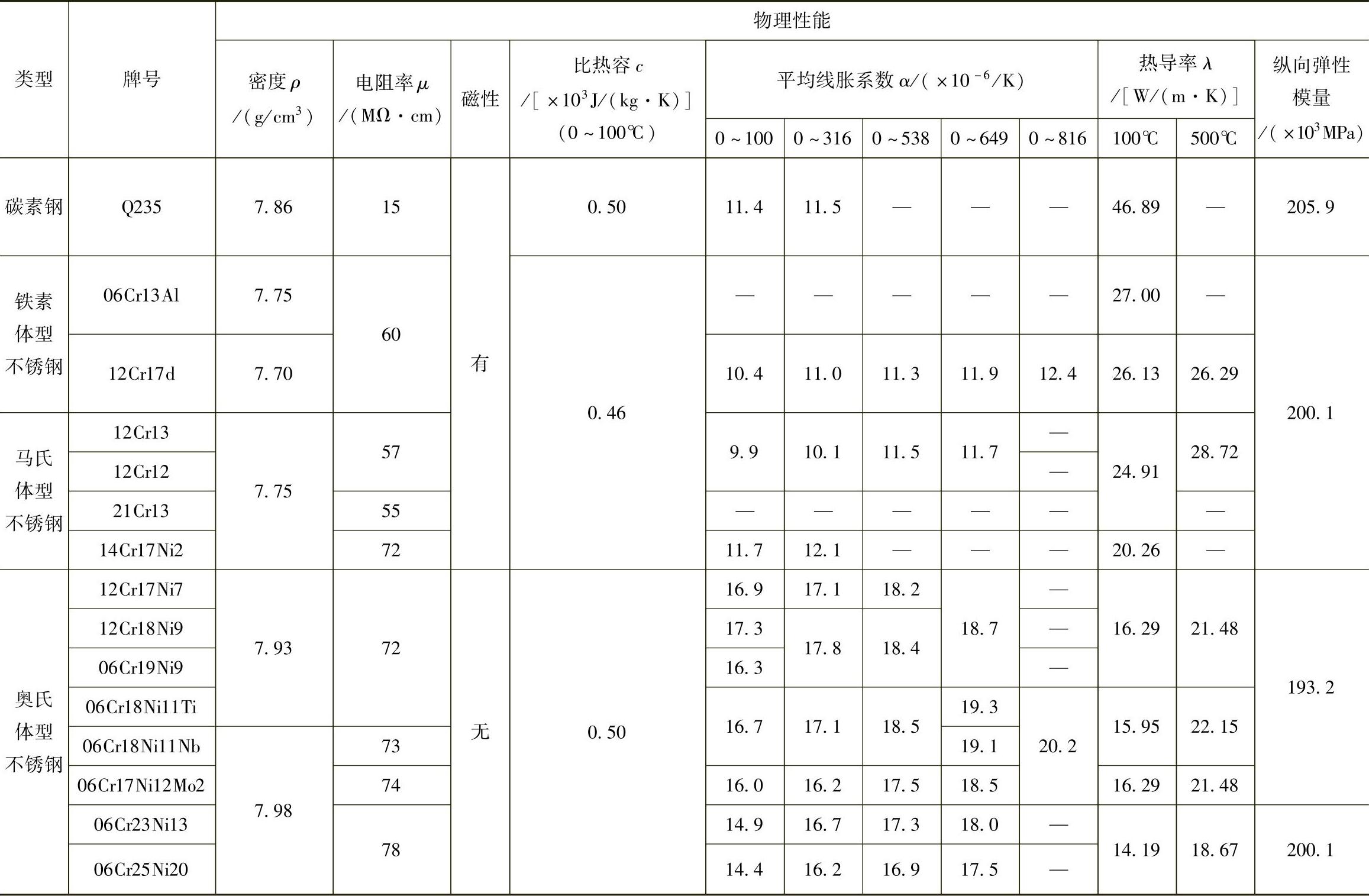

4.不锈钢的物理性能

不锈钢的物理性能与碳钢有很大的差别:

1)电阻率为碳钢的5倍左右。

2)线胀系数比碳钢大50%左右。

3)热导率仅为碳钢的1/3~1/2。

4)除了奥氏体型不锈钢外,其他几种不锈钢都有磁性,含有少量铁素体的奥氏体不锈钢在冷作变形较大的条件下,也会呈现一定的磁性,可以通过退火去除。

在不锈钢的族群中,金相组织相同的不锈钢钢种,其物理性能都比较接近,不同的金相组织中,奥氏体不锈钢的线胀系数比其他组织不锈钢大50%。马氏体、铁素体不锈钢的线胀系数与碳钢接近;奥氏体不锈钢的热导率比马氏体钢、铁素体不锈钢小30%~40%;奥氏体型不锈钢的电阻率比马氏体、铁素体不锈钢大30%左右。这些物理性能的差异,决定了不同组织的不锈钢焊接性的差异。表2-11为常用不锈钢的物理性能。

表2-10 部分耐热不锈钢的适用温度范围及主要用途

5.不锈钢的力学性能

马氏体型不锈钢在退火状态下,硬度最低,可淬火硬化,正常使用时的回火状态的硬度又稍有下降。铁素体型不锈钢的特点是常温冲击韧度低。当在高温长时间加热时,力学性能将进一步恶化,可能导致475℃脆化、σ脆化或晶粒粗大等。奥氏体型不锈钢常温具有低的屈强比(40%~50%),伸长率、断面收缩率和冲击吸收功均很高,并具有高的冷加工硬化性。某些奥氏体型不锈钢经高温加热后,会产生σ相晶界析出碳化铬引起的脆化现象。在低温下,铁素体型和马氏体型不锈钢的夏比冲击吸收能量均很低,而奥氏体型不锈钢则有良好的低温韧性。对含有百分之几铁素体的奥氏体型不锈钢,则应注意低温下塑性和韧性降低的问题。

表2-11 常用不锈钢的物理性能

不锈钢异种金属接头组合中,不锈钢一侧追求的往往不是力学性能,特别是对强度没有要求,而是其耐蚀或耐热等性能。因此,异种金属焊接接头往往采用低匹配原则,首先保证不出现焊接缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。