1.概述

爆炸焊(explosive welding,英文缩写为EW)是利用炸药爆炸产生的冲击力造成焊件的迅速碰撞、塑性变形、熔化及原子间相互扩散而实现连接的一种压焊方法。爆炸焊实质上是以炸药为能源的压焊、熔焊和扩散焊相结合的金属焊接技术。

爆炸焊的焊缝不是像熔焊一样是一条直线,而是一般情况下是一个面,不管是搭接还是对接都是两块金属面和面的焊接。爆炸焊主要应用于金属复合板(也称双金属板,关于复合板请见本书第5章复合钢的焊接有关内容)的制造。其次应用在异种金属熔焊采用的过渡接头或过渡块的制造,其三应用于某些结构的包覆层制造。因此爆炸焊的典型工件常用基层(或基板)和覆层(或覆板)来表示。

按被焊件初始安装方式不同,爆炸焊有平行法和角度法两种基本形式。

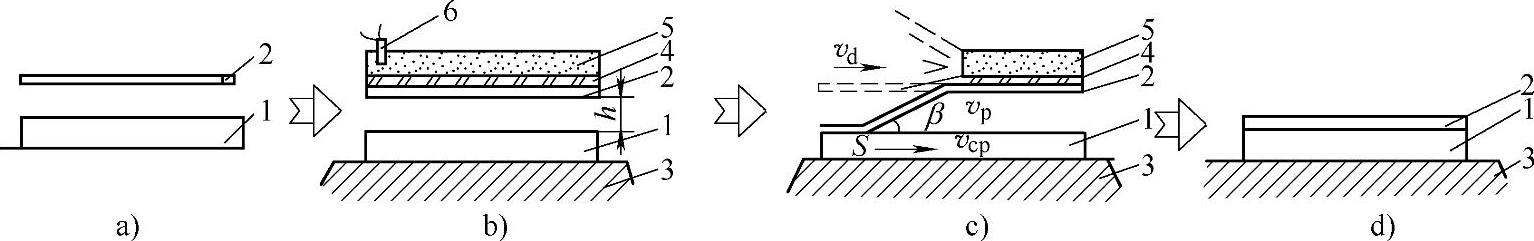

(1)平行法 图1-25为用平行法复合板材的爆炸焊接装置及其焊接过程示意图。把覆板2焊到基板1上,基板常常需要有重量较大的基础3(如钢砧座、沙、土或水泥平台等)支托,覆板与基板之间平行放置且留有一定间距h,在覆板上面平铺一定量的炸药5,为了缓冲和防止爆炸焊时烧坏覆板表面,常在炸药与覆板之间放上缓冲保护层4,如橡胶、沥青、黄油等。此外,还需选择适当爆点来放置雷管6,用以引爆,如图1-25所示。覆板与基板的间隙是垫块(称作间隙柱)支撑起来的。

图1-25 平行法爆炸焊过程示意图

a)基板与覆板 b)焊前安装 c)爆炸过程某瞬间 d)完成焊接

1—基板 2—覆板 3—基础 4—缓冲保护层 5—炸药 6—雷管

β—碰撞角 S—碰撞点 vd—炸药爆轰速度 vp—覆板速度 vcp—碰撞点速度 h—间距

爆炸从雷管处开始并以vd的爆轰速度向前推进,在爆炸力作用下,覆板以vp速度向基板碰撞,见图1-25c,在碰撞点S处产生复杂的界面结合过程。随着爆炸逐步进行,碰撞逐步向前推进,碰撞点以vcp速度(这时与vd同步)向前移动,当炸药全部爆炸完时,覆板即焊接到基板上,如图1-25d所示。

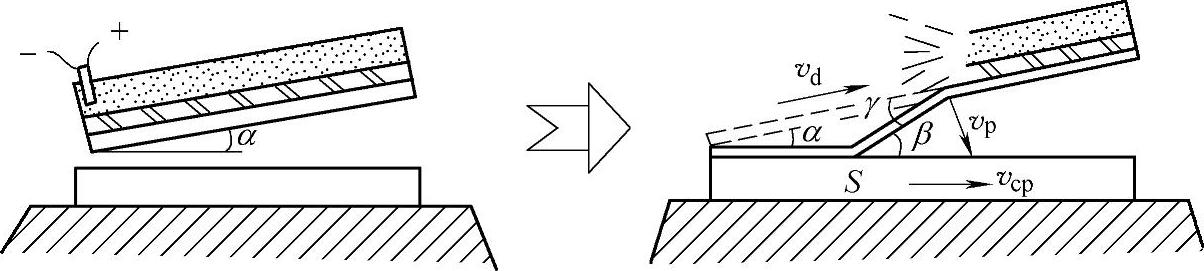

(2)角度法 角度法爆炸焊过程示意图如图1-26所示。用角度法进行复合材料爆炸焊时,在安装过程中应使覆板与基板之间倾斜一定角度α(称为预置角α)。这种角度爆炸焊只限于小型焊件的复合。由于间距随着爆炸点位置的变化而不断地发生变化,因此对于大面积焊件的复合不能采用这种方法。

图1-26 角度法爆炸焊过程示意图

α—预置角(安装角) β—碰撞角 γ—折弯角 vd—炸药的爆轰速度 vp—覆板的下落速度 vcp—碰撞点S的移动速度

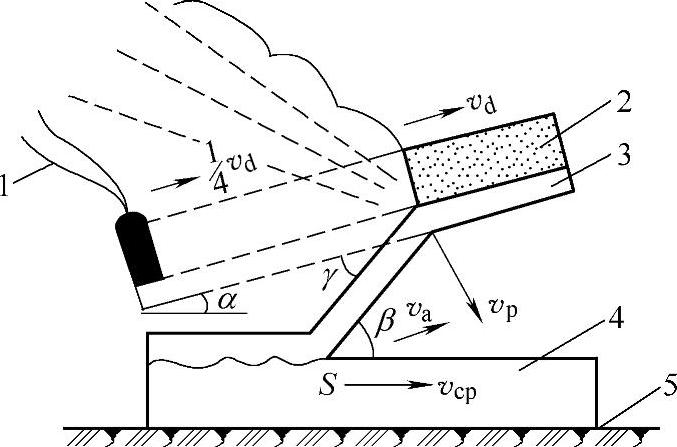

无论是平行法还是角度法,炸药总是均匀地平铺在覆板上的。当雷管将炸药引爆后,炸药瞬时释放的化学能量产生一种高压(700MPa)、高温(3000℃)和高速度(500~1000m/s)传播的冲击波,这个冲击波作用在覆板上,便推动覆板高速向下运动,覆板在间隙中被加速撞向基板,与此同时伴随着强烈的热效应,接触面上金属的物理性质类似液体,在撞击点前方形成射流,射流的冲刷作用清理了金属表面的氧化膜和吸附层。使洁净的金属表面相互接触,并在高压下紧密结合形成金属键。随着炸药的连续爆炸,界面将不断向前移动,形成连续的焊炸接合面,如图1-27所示。

图1-27 爆炸焊的瞬态示意图

1—雷管 2—炸药 3—覆板 4—基板 5—地面 vd—炸药的爆轰速度

(1/4)vd—爆炸产物的速度 vp—覆板的下落速度 vcp—碰撞点S的移动速度 va—气体的排出速度 α—预置角(安装角) β—碰撞角 γ—折弯角

良好的爆炸结合取决于两板件的碰撞角、碰撞速度、覆板速度、碰撞点压强以及被焊两板的物理和力学性能等。为了形成较好的爆炸结合,碰撞速度必须低于两板材的声速。碰撞角β存在一个最小值,低于此值,不管碰撞速度如何,都不会形成爆炸接合面。

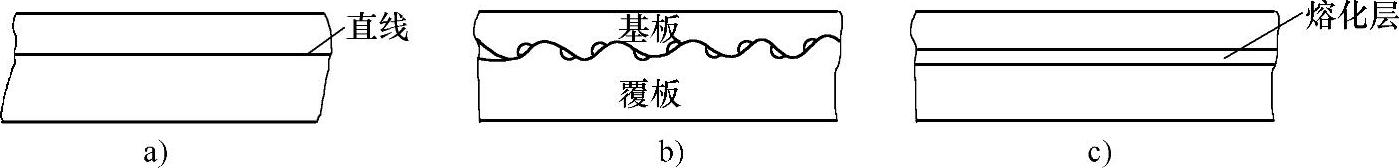

爆炸时产生的界面碰撞速度和角度不同,两金属材料之间的冶金结合形式不同,结合面形态大致有直线结合、波状结合和直线熔化层结合三种,如图1-28所示。

图1-28 爆炸结合面形态示意图

a)直线结合 b)波状结合 c)直线熔化层结合

形成直线结合与波状结合之间有一个临界碰撞速度,当碰撞速度低于这个临界速度时,结合面就呈直线结合状态,直线结合面上不发生熔化。这种结合方式没有得到实际应用,因为当碰撞条件发生微小变化就会引起未熔合的缺陷。

当碰撞速度高于临界值时,就会形成波状熔化。这种结合形成的界面力学性能比直线结合好,而且焊接参数选择范围宽。爆炸焊形成的冲击波在覆板上传播时以波动形式传递能量,使撞击过程也波动地进行。覆层对基层的撞击力大于它们的动态屈服强度,使界面上出现的变形被固化,所以能在结合区上观察到波状的纹理。爆炸焊时结合层的波状结合,增大了界面的接触面积,有利于结合强度的提高。

当撞击速度和角度过大,就会形成一个连续的熔化层。这种熔化层在其内部常常有大量缩孔和其他缺陷,所以必须避免能形成连续熔化层的焊接操作。

2.爆炸焊的特点

1)爆炸焊所需装置简单,不消耗电力,操作方便,成本低廉,适用于野外作业,投资少,应用方便。

2)焊接的表面材料(覆板)和基板材料(本体材料)的厚度及厚度比,可根据生产需要任意选择。

3)爆炸焊基板和覆板直接连接,不需要填充金属,结构设计采用复合板,从而节约了大量贵重金属。

4)爆炸焊对焊件表面清理要求不太严格,只需要去掉较厚的氧化物和油污,而结合强度却比较高。

5)爆炸焊时覆板和基板之间为冶金结合,其结合强度超过两者中强度较低材料的抗拉强度。

当然,爆炸焊也有如下一些问题和缺点:

1)爆炸焊的基板和覆板应具有足够的韧性和抗冲击性,以承受爆炸冲击的影响。

2)被焊金属的形状受到限制,只适用于平面或柱面结构。

3)操作人员需要充分了解所使用的炸药性能和操作规则,爆炸时产生的噪声和气浪对环境有一定的影响。

4)爆炸焊在野外作业,机械化程度低,劳动条件差,并受气候条件限制。(https://www.xing528.com)

3.异种金属爆炸焊的焊接性

任何具有足够强度与塑性并能承受爆炸工艺过程所要求的快速变形的金属都可以进行爆炸焊焊接。通常要求金属的伸长率≥5%(在50mm标距长度上),V形缺口冲击吸收能量≥13.5J。

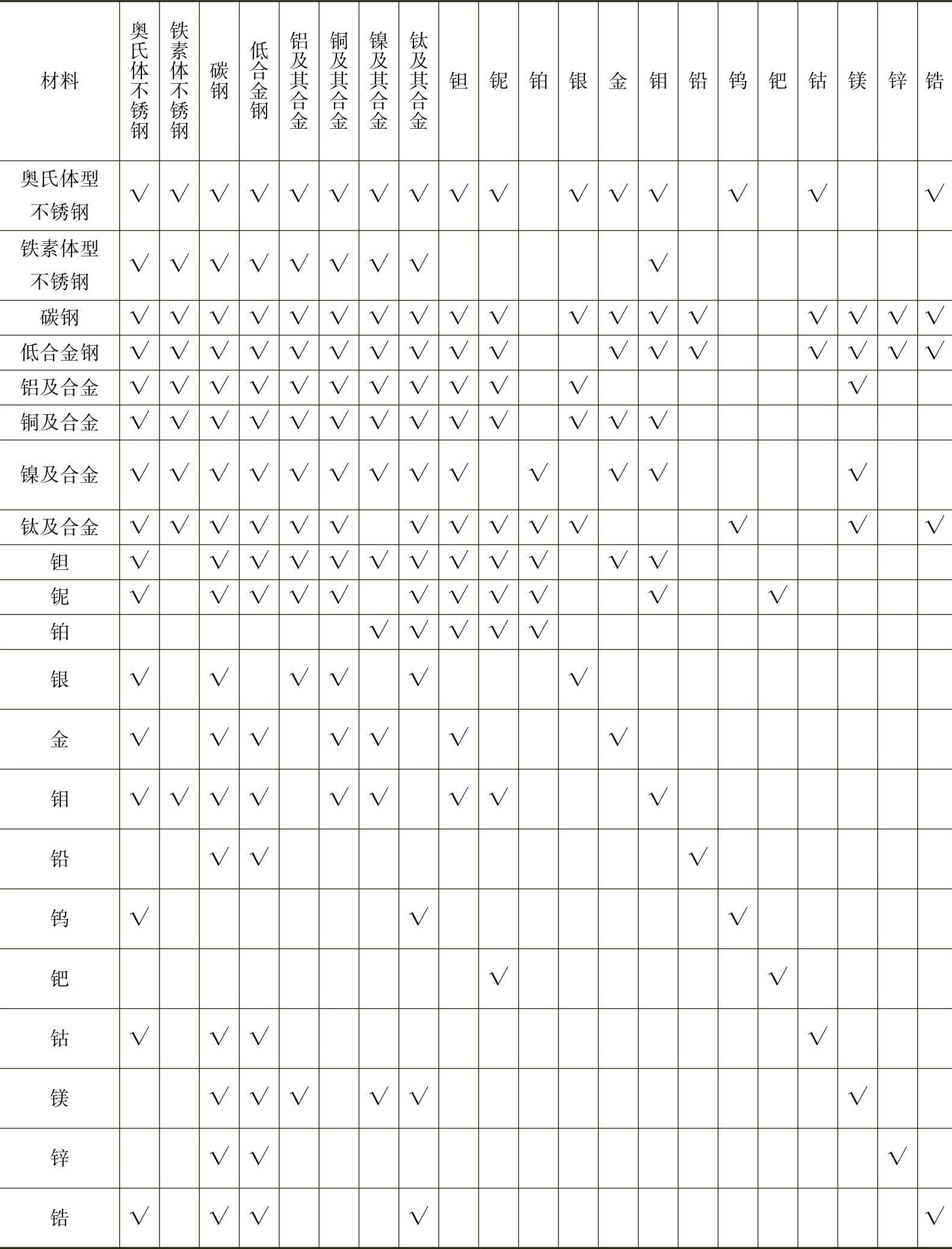

国内外已试验成功的爆炸焊常用的异种金属组合见表1-63。

4.异种金属组合爆炸焊应用实例

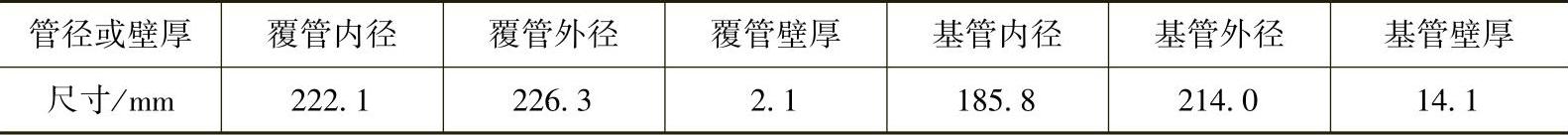

(1)铜管的外包爆炸焊 铜管与钢管的爆炸焊接是一项省时、成本低、焊接质量高的特种成形技术,发展前景广阔。爆炸焊铜管覆管与基管的尺寸见表1-64。覆管是用厚度为2.0mm的薄板卷成圆管,再用电子束焊接而成,基管采用无缝钢管。基管的外表面和覆管的内表面均需抛光,并在爆炸焊接前用脱脂棉蘸丙酮擦洗。采用2号岩石硝铵和质量分数为10%的食盐作为炸药。

表1-63 国内外已试验成功的爆炸焊接常用的金属组合

注:√—焊接性良好;空白处为焊接性差或无报导数据。

表1-64 爆炸焊铜管覆管与基管的尺寸

铜管外包时的爆炸焊装置如图1-29所示,起爆炸药采用导爆索,将导爆索放置在炸药的底部并呈环状,外接雷管。

图1-29 铜管外包爆炸焊接装置

1—水 2—基管 3—覆管 4—导爆索 5—药室外壳 6—主体炸药 7—保护层 8—间隙

为了排净空气,把覆管和保护层用干黄油紧紧地粘住。再按照基管的外径、覆管与基管的外表面间距、装药厚度及起爆方式等的关系,将基管、覆管、保护层、炸药及外层铁筒准备好,按图1-29所示将各部分安装,待把基管底部密封并注水后,即可进行爆炸焊接操作。表1-65为铜管外包爆炸焊的焊接参数及实测结果。

表1-65 铜管外包爆炸焊的焊接参数及实测结果

利用水在爆炸瞬间压缩性极小的特点,采用圆管外包爆炸焊接,内部注水的工艺方法能将壁厚为2.0mm的铜管可靠地外包在钢管段上,复合管的外径变形量可控制在5%以下,结合界面达到理想的波形结合。

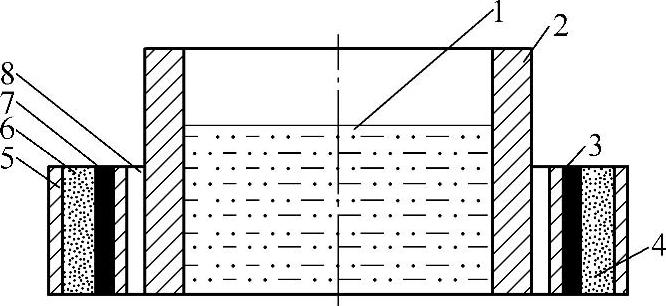

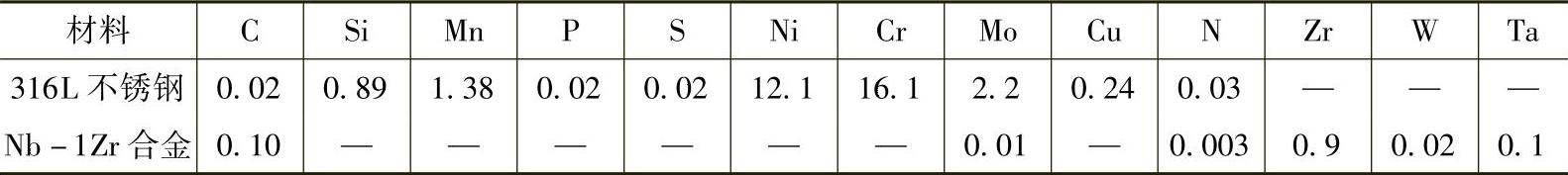

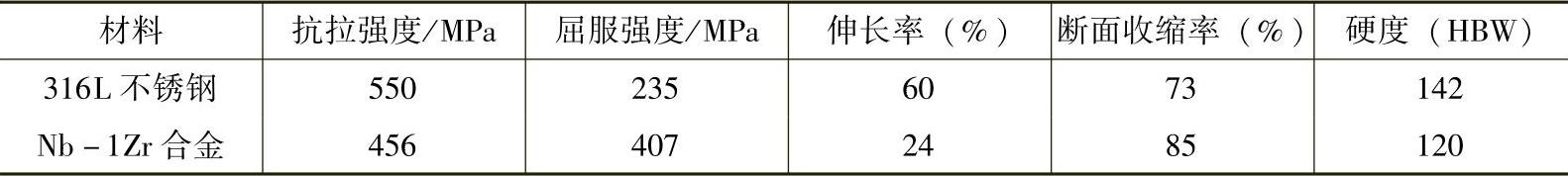

(2)铌与不锈钢复合棒的爆炸焊 核燃料后处理过程中应用的铌与不锈钢复合棒,采用爆炸焊方法制备,具有结合强度高、成本低等优势。其中不锈钢选用316L固溶态棒材,铌材选用Nb-1Zr合金热锻态棒材,材料的化学成分和力学性能见表1-66和表1-67。

表1-66 316L不锈钢与Nb-1Zr合金的化学成分 (质量分数,%)

表1-67 不锈钢与Nb-1Zr合金的力学性能

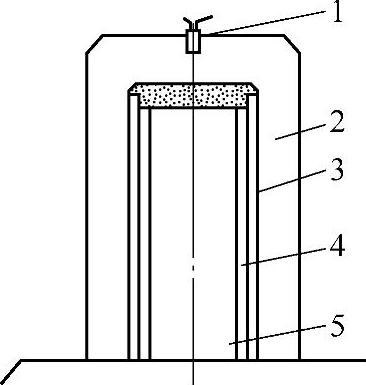

为了使铌与不锈钢形成冶金结合,采用爆炸焊接中的外复法制取。焊前首先将不锈钢棒材加工成管材后,对内壁进行抛光。铌合金棒材进行车光、抛光,进行超声波检测。采用外复法进行爆炸焊,炸药选用TB系列,药包直径为60~80mm,爆炸速度在2100~2500m/s范围内。铌与不锈钢复合棒的爆炸焊装置如图1-30所示。

焊后采用超声波检测,结果是起爆端和尾端各去除长度20mm的边界效应区之后,复合棒的结合率达到100%。对于爆轰波传播方向平行的断面进行金相观察,界面呈现细小波纹与直线结合交替形态。

焊后对铌与不锈钢复合棒进行热循环实验,第一次800℃×5min,空冷2min;第二至十次为800℃×3min,空冷2min。实验结果表明,该材料可经受800℃的多次热冲击,界面保持完好,且无明显扩散热,界面抗剪强度大于300MPa,略高与铌母材的强度,能够满足规定的大于250MMPa的技术要求。

图1-30 铌与不锈钢复合棒的爆炸焊装置

1—雷管 2—炸药 3—不锈钢 4—间隙 5—铌棒

(3)工具钢与Q235组合复合板爆炸焊 工具钢与低碳钢有不同的力学性能特性,采用爆炸焊接方法的将它们复合在一起时,其复合板不仅具有极好的耐磨性能,而且还具有良好的抗冲击性能,使工具钢的应用得到进一步扩展。

基板为Q235低碳钢(尺寸400mm×300mm×30mm),覆板为T10工具钢(尺寸400mm×300mm×7mm),其爆炸焊工艺如下:

1)选用爆炸速度为2000~2200m/s的2号岩石硝铵低爆炸速度的炸药,炸药厚度为40mm。

2)在覆板上放置毛毡作为保护层,以减轻爆炸焊接中工具钢覆板对基板的冲击速度,解决工具钢板易出现的破裂问题。

3)采用较大尺寸的药盒,以消除炸药爆轰过程中的边界效应,确保复合板周边可靠焊接。

4)使覆板长度大于基板长度5~10mm,并将起爆点引出至覆板面积之外,以确保爆轰波传到复合部位时,覆板对基板的碰撞达到可靠焊接所需要的速度。

焊后对工具钢与Q235组合复合板进行剪切试验,其抗剪强度为315MPa,剪短部位均发生在强度相对较小的Q235低碳钢基材上。因此,复合界面满足爆炸焊接复合板的强度要求。经超声波检测,爆炸焊界面焊合率超过了98%。

[1]Q275牌号在GB/T700—2006中取消,但目前在工程上仍有使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。