1.冷压焊的特点

冷压焊是在常温下只靠外加压力使金属产生强烈塑性变形而形成接头的焊接方法,其特点如下。

1)冷压焊的压力一般高于材料的屈服强度,以产生60%~90%的变形量。加压方式可以缓慢挤压、滚压或加冲击力,也可以分几次加压达到所需的变形量。

2)冷压焊中,金属的结合是界面处咬合的细晶形成的晶间结合,咬合的细晶增加了金属的有效结合面积,使冷压焊接头有较高的强度。冷压焊不会产生其他焊接接头常见的软化区、热影响区和脆性中间相,因此特别适用于热敏感材料,高温下易氧化的材料以及异种金属的焊接。

3)在冷压焊过程中,由于焊接接头的变形硬化可以使接头强化,其结合界面呈现复杂的峰谷和犬牙交错的形貌,结合面积比简单的几何截面大。因此,在正常情况下,同种金属的冷压焊接头强度不低于母材;异种金属的冷压焊接头强度不低于焊接接头较软一侧金属的强度。由于结合界面面积大,又无中间相生成,所以冷压焊接头具有优良的导电性和耐蚀性。

4)冷压焊由于不需加热、不需填料,焊接的主要焊接参数由模具尺寸确定,故易于操作和实现自动化,焊接质量稳定、生产率高、成本低。由于不用焊剂,接头不会引起腐蚀。焊接时接头温度不升高,材料组织状态不变,适于异种金属和熔焊无法实现的一些金属材料和产品的焊接。

5)冷压焊特别适用于在焊接中要求必须避免母材软化、退火和不允许烧坏绝缘的一些材料或产品的焊接。例如,某些高强度变形时效铝合金导体,当温度超过150℃时,强度成倍下降;某些铝合金通信电缆或铝壳电力电缆,在焊接铝管之前就已经装入了电缆绝缘材料,焊接时的温度升高不允许超过120℃。石英谐振子及铝质电容器的封盖工序、Nb-Ti超导线的连接等也可以采用冷压焊。

6)同种金属或硬度差较小的金属间具有良好的冷压焊焊接性;硬度相差较大的异种金属间冷压焊必须采用工艺措施改善其冷压焊接性。工艺措施包括搭接焊时压头的直径调整等。异种材料在熔焊时往往会产生脆性金属间化合物,而由于冷压焊是在室温下实现异种金属的焊接,原子之间难以实现化学反应生成脆性金属间化合物,因此冷压焊也是焊接异种材料较合适的方法。

7)冷压焊所需设备简单,工艺简便,劳动条件好。其焊接件的形状和尺寸主要决定于加压模具的结构。硬度较高的材料冷压焊时常需要多次加压,有时需要重复顶锻2~4次才能使界面完全焊合。冷压焊所需的挤压力较大,大截面焊件焊接时设备较庞大,搭接焊后焊件表面有较深的压坑,因而在一定程度上限制了它的应用。

2.冷压焊的分类及应用

根据焊接接头的形式,冷压焊可分为搭接冷压焊和对接冷压焊两大类。

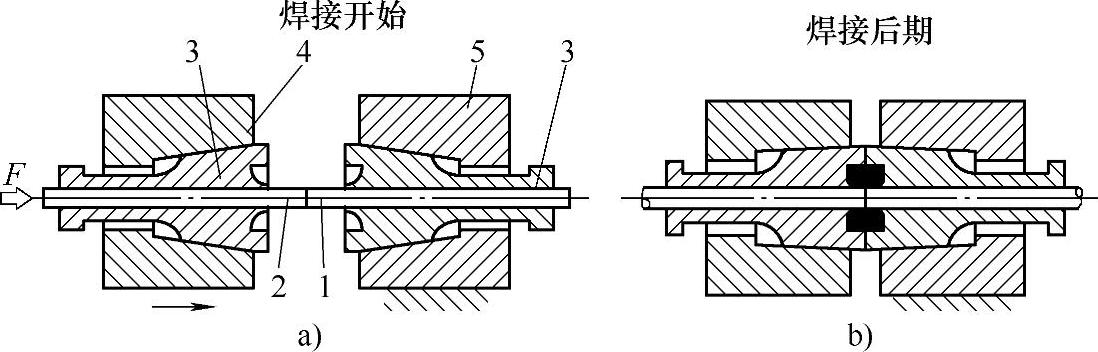

(1)搭接冷压焊 搭接冷压焊的示意图如图1-15所示。应注意搭接冷压焊与电阻点焊的相似之处和区别。搭接冷压焊时,将被焊工件搭放好后,用钢制压头加压,当压头压入必要深度并保持一定时间后,焊接完成。搭接冷压焊包括搭接点焊和搭接缝焊。用柱状压头形成焊点,称为搭接冷压点焊;用滚轮式压头形成焊缝,称为搭接冷压缝焊。搭接缝焊又包括滚压焊、套压焊和挤压焊。搭接冷压焊可以焊接厚度为0.01~20mm的箔材、带材和板材。此外,管材的封端及棒材的搭接也可以通过搭接冷压焊实现。搭接冷压点焊常用于导线和母线的连接。搭接冷压缝焊可用于焊接气密性要求较高的接头。其中滚压焊适于焊接大长度焊缝,例如,制造有色金属管、铝制容器等电容器的产品;套压焊常用于电容器元件封帽的封装焊及日用铝制品件的焊接。

图1-15 搭接冷压焊示意图

a)带轴肩式 b)带预压套环式

1、2—焊件 3—压头 4—预压套环 5—焊接接头

δ1、δ2—焊件厚度 F1—预压力 F2—焊接压力

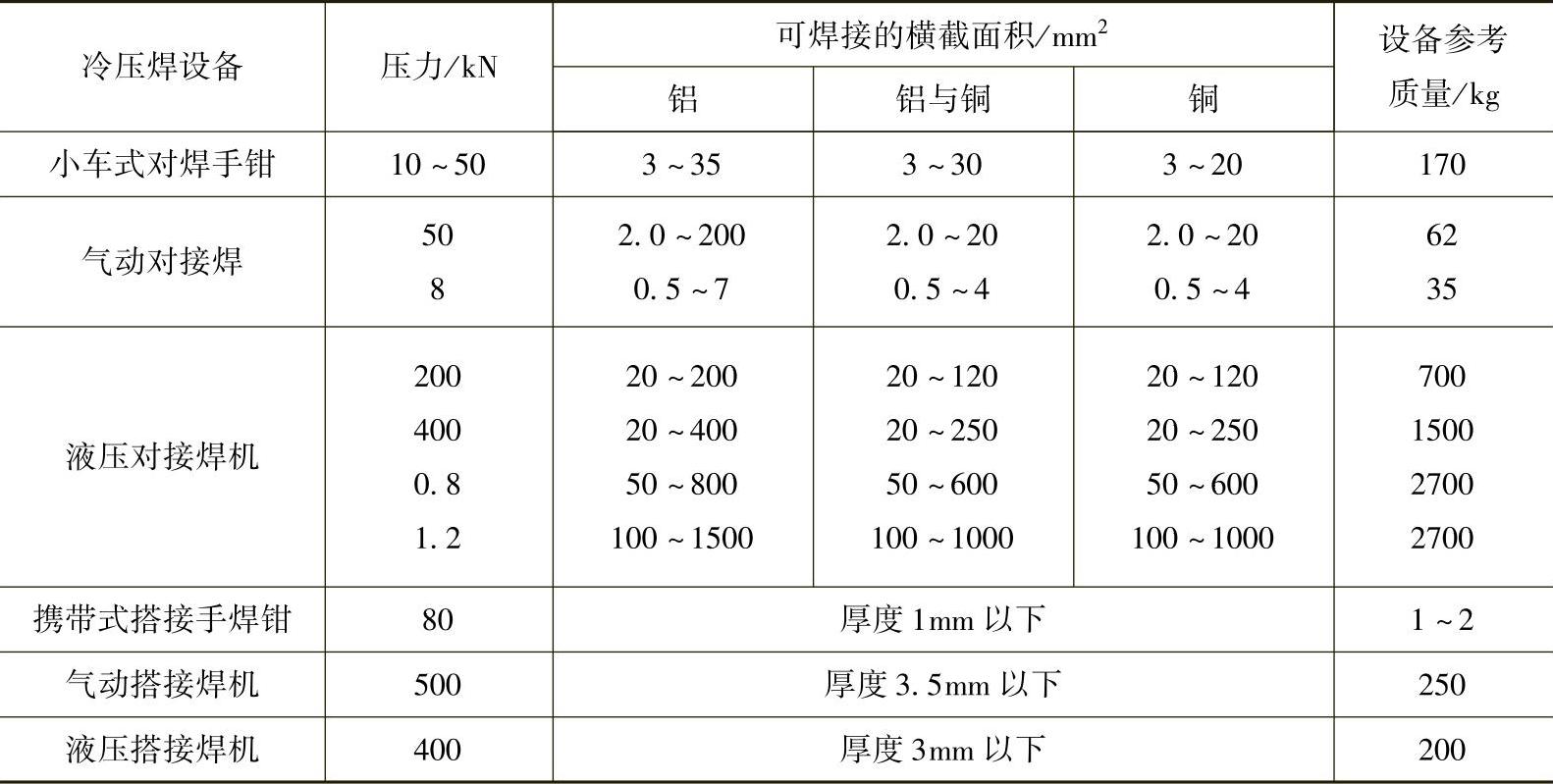

(2)对接冷压焊 对接冷压焊的示意图如图1-16所示。对接冷压焊时,将被焊工件分别夹紧在左右钳口中,并伸出一定长度,施加足够的顶锻压力,使伸出部分产生径向塑性变形,将被焊界面上的杂质挤出,形成金属飞边,紧密接触的洁净金属形成焊缝,完成焊接过程。对接冷压焊主要用于制造同种或异种金属线材、棒材或管材的对接接头。

图1-16 对接冷压焊的示意图

a)顶锻前 b)顶锻后(飞边切掉)

1、2—焊件 3—钳口 4—活动夹具 5—固定夹具

对接冷压焊接头的最小横截面积为0.5mm2(用手动焊钳),最大焊接接头的横截面积可达500mm2(用液压焊机)。主要用于对接简单或异形截面的线材、棒材、板材和管材等。可在生产中进行同种材料的接长、制造双金属过渡接头或异种金属的焊接。电气工程中铝、铜导线、母线的对接冷压焊应用最为广泛。

冷压焊焊件的搭接厚度或对接横截面积受焊机吨位的限制而不能过大;焊件的硬度受冷压焊模具材质的限制而不能过高。

在模具强度允许的前提下,不产生加工硬化的延性金属,如Cu、Al、Ag、Ni、Zn、Cu、Pb及其合金等均适于冷压焊。它们之间的任意组合,包括液相、固相不相溶的非共格金属,如Al与Pb、Zn与Pb等的组合,也可进行冷压焊。铝与铝对接可焊横截面积达1500mm2,铝与铜对接可焊横截面积达1000mm2。但是对于某些异种金属(如Cu或Al)形成的焊缝,在高温下会扩散而产生脆性化合物,使其延性明显地下降。这类金属组合的冷压焊接头只适合在较低温度下工作。

3.冷压焊对异种金属焊接的适应性

(1)异种金属组合冷压焊焊接性特征及工艺要点 冷压焊是诸多压焊方法中唯一不用加热,在常温条件下仅靠外加压力进行施焊的焊接工艺方法,冷压焊适合于塑性较好的有色金属之间的同类异种金属组合的焊接,也适合于钢铁材料与有色金属组合的焊接,但钢铁材料只限于低碳钢、低合金钢和奥氏体型不锈钢,因为其他钢铁材料的硬度和塑性指标所需的外加压力太大,技术上难以实施。目前,铜铝异种金属组合冷压焊很多,但钢与有色金属组合的冷压焊较少。

表1-33提供了各种金属组合采用冷压焊的焊接性。由表中数据可知,这些组合中绝大部分是有色金属之间的组合。其中铁只能与常见几种有色金属(Ti、Zn、Cu、Al、Ni)的组合具有冷压焊焊接性,这里的Fe视为低碳钢、低合金钢和不锈钢中合金元素的溶剂元素;常用有色金属Cu、Al、Ti相互之间都有良好的冷压焊焊接性,Ni除与Ti的冷压焊焊接性无法确认外,Ni与Fe、Al、Cu相互之间也都有良好的冷压焊焊接性。

表1-33 各种金属组合采用冷压焊的焊接性

(2)冷压焊的接头不会生成金属间化合物或低熔共晶物 异种金属组合的冷压焊接头强度会不低于接头中较软一侧的金属强度。但冷压焊接头不宜在高温条件下工作,否则通过高温扩散又会生成金属间化合物,这里“高温”是指低于熔点的工作介质温度。

(3)冷压焊使接头形成的能量是焊接压力 焊接压力又称做外加压力,焊接压力是冷压焊唯一的动力源。这个压力可能是人手通过杠杠原理施加到接头上,也可能是气动或液压施加压力。冷压焊使用的设备是不通用的,不像熔焊或热压焊(电阻焊、摩擦焊等)的焊接设备被标准化、系列化。

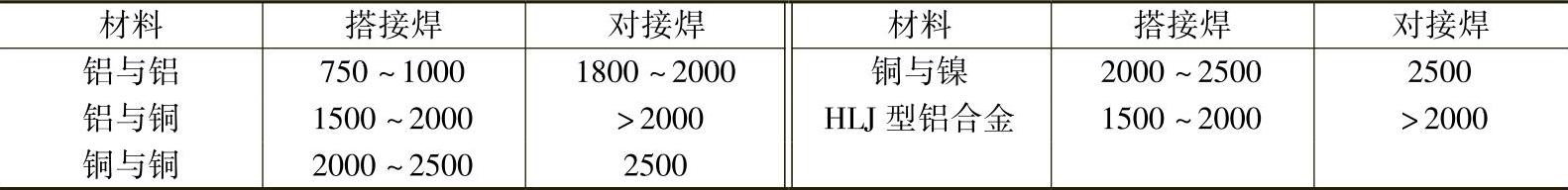

严格来说冷压焊设备一般不称做冷压焊机,因为冷压焊时的焊接压力是,通过模具传递到焊接部位产生塑性变形而形成接头的,所以冷压焊设备的主体是模具,有时称做焊钳。其动力源(气压设备、液压设备或人手杠杆焊钳)仅仅是通用气压机及其传递机构(气泵和气阀等)或液压机械及其传递机构。因此,目前冷压焊设备没有系列标准,而模具也不可能有通用模具,只能是针对特定材料及接头形式、形状尺寸而设计个性化模具。各种冷压焊设备及其可焊接的横截面积见表1-34。

表1-34 各种冷压焊设备及其可焊接的横截面积

(续)

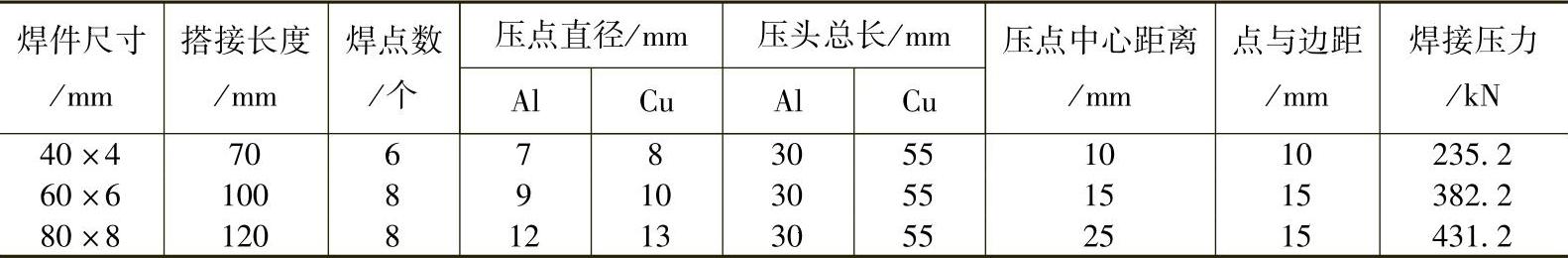

在冷压焊过程中,由于塑性变形产生的加工硬化和模具对金属的拘束力,会使单位面积焊接压力增大。冷压焊的单位面积压力通常要比被焊材料的计算压力大许多倍;对接冷压焊时,焊件随变形的进行被镦粗,使焊件的名义横截面积不断增大。因此,冷压焊后期所需的焊接压力比焊接初始时的焊接压力大得多。金属材料单位面积冷压焊所需要的焊接压力见表1-35。

表1-35 金属材料单位面积冷压焊所需要的焊接压力 (单位:MPa)

冷压焊模具的结构尺寸对焊接压力的影响很大,这对冷压焊机的设计是至关重要的。但是对冷压焊机的使用者来说,只要冷压焊设备定型生产,其模具结构尺寸也就定型,可根据焊机的技术参数选取焊接压力。

(4)模具冷压焊通过模具施加压力 模具冷压焊无论对同种金属还是异种金属焊接,都是通过模具对焊件施加压力,使焊接部位产生塑性变形以实现冷压焊接。模具也称做压头,搭接冷压焊点焊的压头相对于电阻点焊的电极头。冷压焊无电极,因此称为压头,对接冷压焊的模具也称为钳口,这一点与电阻对焊的钳口概念是一致的。

4.常见铜与铝组合的典型冷压焊工艺

铜与铝组合的冷压焊是在室温下,依靠顶锻塑性变形(80%)实现连接,所以不会产生铜与铝的中间脆性化合物。由于两种材料自身的固体表面局部流动变形,而使原子间达到有效结合,最后成为一个整体,保证了铜-铝焊接接头的接触导热和导电性能。(https://www.xing528.com)

铜与铝组合的冷压焊时,在压力的作用下,铜与铝发生塑性变形,接触面积随着压力的增加而变大。接触面上的铜、铝向四周位移,不断地造成新的洁净金属间的相互紧密接触。铜、铝原子之间的距离逐渐接近,互相渗入,形成原子的混合过渡,直到铜与铝的接触面结合为止。同时,铜与铝的塑性变形使其金属晶格发生滑移和变形,产生局部高热,助长了金属中不均匀质点的相互渗入,推动原子互换。

(1)铜棒与铝棒料组合对接冷压焊工艺

焊前准备:

1)清理焊件(铜棒与铝棒)焊接区表面油污及其他杂质。

2)接触面(端部)要加工规整、平直、轴线对准。

3)采用槽形钳口或复合钳口。

4)焊前对铜棒及铝棒进行退火处理,增强其塑性变形能力。

5)棒料在钳口的伸出长度之比为LAl∶LCu=0.7∶1。

铜与铝组合对接冷压焊的焊接参数见表1-36。

表1-36 铜与铝组合对接冷压焊的焊接参数

焊后接头使用环境要求:短期使用的温升(1h内)应限制在300℃以下,长期允许使用温升不超过200℃。

(2)铜板与铝板组合搭接冷压焊工艺 包括铜和铝的板与板、线与线、箔与板、箔与线等形式的冷压焊,相当于电阻点焊与凸焊。将焊件上、下装配于夹具之间,并对上、下压头施加压力,使铜、铝件各自产生足够大的塑性变形而形成焊点。这种冷压焊的形式有单面的,也有双面的。焊点的形状有圆形的,也有矩形或方形的,但圆形冷压焊较多。圆形焊点的直径为d=(1~1.5)δ(δ为焊件厚度)。矩形焊点,宽度a=(1~1.5)δ,长度b=(5~6)a。如果铜与铝母材的厚度相差较大,可采用单面变形方法进行搭接冷压焊,圆焊点的直径d=2δ,矩形焊点尺寸为a=2δ,b=5a。如果多点时,应交错分布,焊点中心距应大于2d(d为压头直径),矩形焊点应呈倾斜形分布。

焊前准备:焊件的表面清理与前面的对接冷压焊相同。采用圆形压头,压头直径d=(1.0~1.5)δ(δ为焊件厚度,d和δ单位均为mm)。

铜与铝组合搭接冷压焊的焊接参数见表1-37。

表1-37 铜与铝搭接冷压点焊的焊接参数

(3)铜线与铝线组合对接冷压焊工艺 在电器工程中,包括焊机制造中,变压器或电抗器的绕组常常以铝线代替铜线,铝线的电阻率大于铜的电阻率,是铜电阻率的1.5倍,所以通过同样电流条件下,铝线的直径要求大于铜线的直径才行。这样变压器或电抗器的窗口会增大,铁心的尺寸会增大,增大了铁心材料的成本。但是在金属材料市场上铜线价格比铝线价格高出3倍,以铝代替铜仍然可以降低变压器或电抗器制造成本的20%~50%,所以至少在焊机制造业以铝线代替铜线都是可以接受的,但绕组引出线却必须是铜线,因为铝线的接头接触电阻大,而不能采用电烙铁钎接。

ϕ2.8mm的铝线(3号工业纯铝)是最常用的绕组导线。ϕ2.8mm的铝线与铜线组合对接冷压焊成为最有实际应用价值的连接。其中铜线是工业纯铜漆包线。

前面曾讨论过铜棒与铝棒组合的对接冷压焊,ϕ2.8mm的铜线与铝线也可以看作小直径铜棒与铝棒的连接,其工艺过程基本相同。

1)铜线与铝线对接冷压焊的工艺要点如下:

首先,用刮刀去除铝线和铜线待焊部位的绝缘材料。采用LHJ3型手动冷压焊机。

其次,根据线径选择焊接模具,将待焊铝线和铜线分别插入焊机左右钳口并预压紧。

再次,焊机压接手柄连续下压4~5次,将接头压接在一起。其主要焊接参数见表1-38。

表1-38 铝线与铜线冷压焊的主要焊接参数

最后,取出接头,用钳子和锉刀去除焊接飞边和毛刺。

2)总压缩量与接头抗拉强度关系试验的测试数据见表1-39。

表1-39 总压缩量与接头抗拉强度关系试验的测试数据

因此,若铜线与铝线的总压缩量为20mm左右时,太长易旁弯,且对提高强度无意义。

3)使用焊接性试验,铜与铝接头使用焊接性试验时应有以下三个要求:

一是接头耐热性能,试验方法与结果如下:

将铝/铜冷压焊接头试样进行加热循环,即由室温加热到155℃,保温5h,降到室温;再加热到155℃,保温5h,降到室温。这样连续加热循环5次后,取出试样做拉伸试验。结果铝/铜冷压焊接头均在铝线一侧断裂,焊缝未出现变脆、裂纹等异常情况。表明铝/铜冷压焊接头在一定温度循环下的温度变化性能较好。变压器、电抗器等电气产品在使用过程中,由于用电负荷在不断变化,引起变压器、电抗器的线圈温度也在不断变化,因此要求焊接接头具有良好的耐温度变化性能。

二是接头电阻测试比较,在铝与铜冷压焊焊接接头上,取相同的30mm长度,采用TG-3960—7感性负载速测欧姆计,分别测量接头处(焊缝在正中间,1/2铝,1/2铜)、纯铜线以及纯铝线的室温(20℃)电阻值,其测试结果见表1-40。

表1-40 铝/铜冷压焊接头电阻值的测试结果

从表1-40中数据可以看出:R铜<R铜铝接头<R铝,满足使用要求。铝与铜组合冷压焊接头的电阻值居于纯铜线和纯铝线之间,这样避免了电气产品中因电阻过大导致接头温度过高,使绝缘材料加速老化,以及引起短路事故的发生。

三是抗弯曲性能,将铝与铜组合冷压焊接头夹在台虎钳上,焊缝高于钳口上1~2mm。用手弯曲接头试样到90°,再反向弯曲180°,若铝/铜冷压焊接头均无开裂,则表明铝/铜冷压焊接头的抗弯性能良好。在电气产品(如线圈)加工过程中,常常需要折弯线材,因此要求冷压焊的焊接接头在折弯时不能产生裂纹等缺陷。

圆铝线与圆铜线组合对接冷压焊焊接接头的抗拉强度测试数据结果见表1-41。从表1-41中的数据可以看出,铝与铜组合冷压焊接头强度比纯铝要高,且均在铝线一侧断裂。

表1-41 圆铝线与圆铜线组合对接冷压焊焊接接头的抗拉强度测试数据结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。