7.1.2.1 磨煤机

根据磨煤机的转速可以分为低速磨煤机和中速磨煤机。低速磨煤机又称钢球磨煤机或球磨机,筒体转速为16~25r/min。中速磨煤机转速为50~300r/min,中速磨优于钢球磨,是目前新建制粉系统广泛采用的磨煤机。

A 球磨机

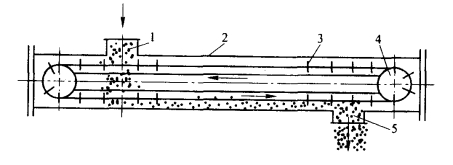

球磨机是20世纪80年代建设的制粉系统广泛采用的磨煤机,其结构如图7-4所示。

图7-4 球磨机结构示意图

球磨机主体是一个大圆筒筒体,筒内镶有波纹形锰钢钢瓦,钢瓦与筒体间夹有隔热石棉板,筒外包有隔音毛毡,毛毡外面是用薄钢板制作的外壳。筒体两头的端盖上装有空心轴,它由大瓦支承。空心轴与进、出口短管相接,内壁有螺旋槽,螺旋槽能使空心轴内的钢球或煤块返回筒内。

圆筒的转速应适宜,如果转速过快,钢球在离心力作用下紧贴圆筒内壁而不能落下,致使原煤无法磨碎。相反,如果转速过慢,会因钢球提升高度不够而减弱磨煤作用,降低球磨机的效率。

当钢球获得的离心力等于钢球自身的重力时,筒体的转速称为临界转速n临(r/min)。根据力的平衡可以得到理论临界转速的计算公式:

式中 R——筒体内半径,m;

g——重力加速度,9.8m/s2。

由上式可知,临界转速取决于筒体内半径R,而与钢球质量无关。筒体内半径越小,临界转速越大。在正常生产时,筒体转速应略低于理论临界转速。

生产实践证明,磨煤机能力最强时圆筒的最佳转速为:

![]()

球磨机中钢球是沿筒体长度方向均匀分布的,因此筒体出口端煤粒被钢球磨碎的机会比入口端多,煤粉的均匀性指数较差。

球磨机的优点是:对原煤品种的要求不高,它可以磨制各种不同硬度的煤种,并且能长时间连续运行,因此短期内不会被淘汰。其缺点是:设备笨重,系统复杂,建设投资高,金属消耗多,噪音大,电耗高,并且即使在断煤的情况下球磨机的电耗也不会明显下降。

B 中速磨煤机

中速磨煤机是目前新建制粉系统普遍采用的磨煤机,主要有3种结构形式——平盘磨、碗式磨和MPS磨。

中速磨具有结构紧凑、占地面积小、基建投资低、噪声小、耗水量小、金属消耗少和磨煤电耗低等优点。中速磨在低负荷运行时电耗明显下降,单位煤粉耗电量增加不多,当配用回转式粗粉分离器时,煤粉均匀性好,均匀指数高。中速磨的缺点是磨煤元件易磨损,尤其是平盘磨和碗式磨的磨煤能力随零件的磨损明显下降。由于磨煤机干燥气的温度不能太高,因此,磨制含水分高的原煤较为困难。另外,中速磨不能磨硬质煤,原煤中的铁件和其它杂物必须全部去除。

图7-5 平盘磨结构示意图

1—原煤入口;2—气粉出口;3—弹簧;4—辊子;5—挡环;6—干燥气通道;7—气室;8—干燥气入口;9—减速箱;10—转盘

中速磨转速过低时磨煤能力低,转速过高时煤粉粒度过粗,因此转速要适宜,以获得最佳效果。

a 平盘磨

图7-5为平盘磨的结构示意图,转盘和辊子是平盘磨的主要部件。电动机通过减速器带动转盘旋转,转盘带动辊子转动,煤在转盘和辊子之间被研磨,它是依靠碾压作用进行磨煤的。碾压煤的压力包括辊子的自重和弹簧拉紧力。

原煤由落煤管送到转盘的中部,依靠转盘转动产生的离心力使煤连续不断地向转盘边缘移动,煤在通过辊子下面时被碾碎。转盘边缘上装有一圈挡环,可防止煤从转盘上直接滑落出去,挡环还能保持转盘上有一定厚度的煤层,提高磨煤效率。

干燥气从风道引入风室后,以大于35m/s的速度通过转盘周围的环形风道进入转盘上部。由于气流的卷吸作用,将煤粉带入磨煤机上部的粗粉分离器,过粗的煤粉被分离后又直接回到转盘上重新磨制。在转盘的周围还装有一圈随转盘一起转动的叶片,叶片的作用是扰动气流,使合格煤粉进入磨煤机上部的粗粉分离器。

此种磨煤机装有2~3个锥形辊子,辊子有效深度约为磨盘外径的20%,辊子轴线与水平盘面的倾斜角一般为15°,辊子上套有用耐磨钢制成的辊套,转盘上装有用耐磨钢制成的衬板。辊子和转盘磨损到一定程度时就应更换辊套和衬板,弹簧拉紧力要根据煤的软硬程度进行适当的调整。

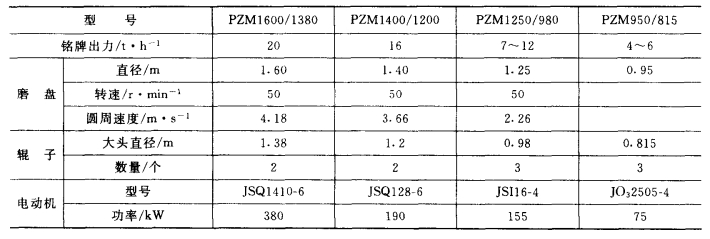

为了保证转动部件的润滑,此种磨煤机的进风温度一般应小于300~350℃。干燥气通过环形风道时应保持稍高的风速,以便托住从转盘边缘落下的煤粒。国产平盘磨的型号和规格见表7-1。

表7-1 国产平盘磨规格型号

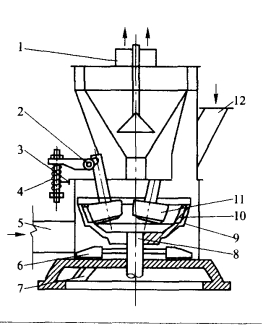

b 碗式磨

此种磨煤机由辊子和碗形磨盘组成,故称碗式磨,沿钢碗圆周布置3个辊子。钢碗由电机经蜗轮蜗杆减速装置驱动,做圆周运动。弹簧压力压在辊子上,原煤在辊子与钢碗壁之间被磨碎,煤粉从钢碗边溢出后即被干燥气带入上部的煤粉分离器,合格煤粉被带出磨煤机,粒度较粗的煤粉再次落入碾磨区进行碾磨,原煤在被碾磨的同时被干燥气干燥。难以磨碎的异物落入磨煤机底部,由随同钢碗一起旋转的刮板扫至杂物排放口,并定时排出磨煤机体外。磨煤机结构如图7-6所示。

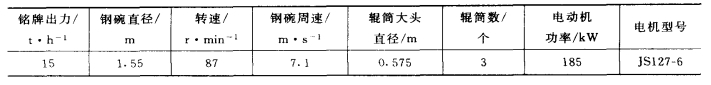

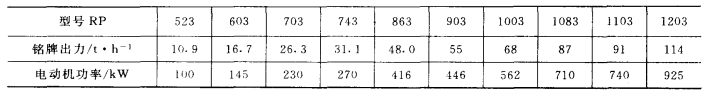

表7-2列出了国产151型碗式磨煤机的技术性能。表7-3为德国产RP型碗式磨煤机规格。

c MPS磨煤机

图7-6 碗磨结构示意图

1—气粉出口;2—耳轴;3—调整螺丝;4—弹簧;5—干燥气入口;6—刮板;7—杂物排放口;8—转动轴;9—钢碗;10—衬圈;11—辊子;12—原煤入口

表7-2 国产151型碗式磨煤机的技术性能

表7-3 德国产RP型碗式磨煤机规格

(https://www.xing528.com)

(https://www.xing528.com)

MPS型辊式磨煤机结构示意图见图7-7。该机属于辊与环结构,它与其它形式的中速磨煤机相比,具有出力大和碾磨件使用寿命长,磨煤电耗低,设备可靠以及运行平稳等特点。新建的中速磨制粉系统采用这种磨煤机的较多。它配置3个大磨辊,磨辊的位置固定,互成120°角,与垂直线的倾角为12°~15°,在主动旋转着的磨盘上随着转动,在转动时还有一定程度的摆动。磨碎煤粉的碾磨力可以通过液压弹簧系统调节。原煤的磨碎和干燥借助干燥气的流动来完成的,干燥气通过喷嘴环以70~90m/s的速度进入磨盘周围,用于干燥原煤,并且提供将煤粉输送到粗粉分离器的能量。合格的细颗粒煤粉经过粗粉分离器被送出磨煤机,粗颗粒煤粉则再次跌落到磨盘上重新碾磨。原煤中较大颗粒的杂质可通过喷嘴口落到机壳底座上经刮板机构刮落到排渣箱中。煤粉粒度可以通过粗粉分离器挡板的开度进行调节,煤粉越细,能耗越高。在低负荷运行时,同样的煤粉粒度,单位煤粉的能耗会提高。

图7-7 MPS磨煤机结构示意图

1—煤粉出口;2—原煤入口;3—压紧环;4—弹簧;5—压环;6—滚子;7—磨辊;8—干燥气入口;9—刮板;10—磨盘;11—磨环;12—拉紧钢丝绳;13—粗粉分离器

7.1.2.2 给煤机

给煤机位于原煤仓下面,用于向磨煤机提供原煤,目前常用埋刮板给煤机。图7-8为埋刮板给煤机结构示意图。此种给煤机便于密封,可多点受料和多点出料,并能调节刮板运行速度和输料厚度,能够发送断煤信号。

图7-8 埋刮板给煤机结构示意图

1—进料口;2—壳体;3—刮板;4—星轮;5—出料口

埋刮板给煤机由链轮、链条和壳体组成。壳体内有上下两组支承链条滑移的轨道和控制料层厚度的调节板,刮板装在链条上,壳体上下设有一个或数个进出料口和一台链条松紧器。链条由电动机通过减速器驱动。原煤经进料口穿过上刮板落入底部后由下部的刮板带走。埋刮板给煤机对原煤的要求较严,不允许有铁件和其它大块夹杂物,因此在原煤贮运过程中要增设除铁器,去除其中的金属器件。

7.1.2.3 煤粉收集设备

A 粗粉分离器

由于干燥气和煤粉颗粒相互碰撞,使得从磨煤机中带出的煤粉粒度粗细混杂。为避免煤粉过粗,在低速磨煤机的后面通常设置粗粉分离器,其作用是把过粗的煤粉分离出来,再返回球磨机重新磨制。

目前采用的粗粉分离器形式很多,工作原理大致有以下4种:

(1)重力分离。其原理是气流在垂直上升的过程中,当流入截面较大的空间时,使气流速度降低,减小对煤粉的浮力,大颗粒的煤粉随即分离沉降。

(2)惯性分离。在气流拐弯时,利用煤粉的惯性力把粗粉分离出来,即惯性分离。惯性是物体保持原来运动速度和方向的特性;而惯性力的大小与物体运动的速度、质量有关,速度越快,质量越大,惯性力也就越大。在同样的流速下,大颗粒煤粉容易脱离气流而分离出来。

(3)离心分离。粗颗粒煤粉在旋转运动中依靠其离心力从气流中分离出来,称为离心分离。实际上这种方式仍属惯性分离,气流沿圆形容器的圆周运动时,由于大颗粒煤粉具有较大的离心力而首先被分离出来。

(4)撞击分离。利用撞击使粗颗粒煤粉从气流中分离出来,称为撞击分离。当气流中的煤粉颗粒受撞击时,由于粗颗粒煤粉首先失去继续前进的动能而被分离出来,细颗粒煤粉随气流方向继续前进。

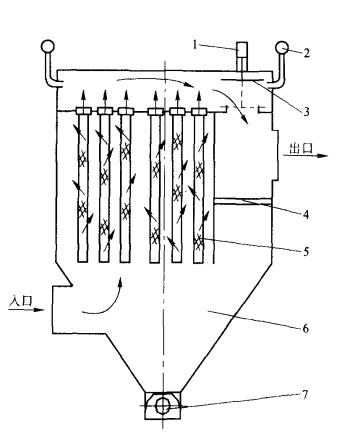

图7-9 气箱式脉冲布袋收粉器结构示意图

1—提升阀;2—脉冲阀;3—阀板;4—隔板;5—滤袋及袋笼;6—灰斗;7—叶轮给煤机或螺旋输送机

B PPCS气箱式脉冲布袋收粉器

新建煤粉制备系统一般采用PPCS气箱式脉冲布袋收粉器一次收粉,简化了制粉系统工艺流程。PPCS气箱式脉冲布袋收粉器由灰斗、排灰装置、脉冲清灰系统等组成。箱体由多个室组成,每个室配有两个脉冲阀和一个带气缸的提升阀。进气口与灰斗相通,出风口通过提升阀与清洁气体室相通,脉冲阀通过管道与储气罐相连,外侧装有电加热器、温度计、料位控制器等,在箱体后面每个室都装有一个防爆门。

PPCS气箱式脉冲布袋收粉器的工作原理如图7-9所示,当气体和煤粉的混合物由进风口进入灰斗后,一部分凝结的煤粉和较粗颗粒的煤粉由于惯性碰撞,自然沉积到灰斗上,细颗粒煤粉随气流上升进入袋室,经滤袋过滤后,煤粉被阻留在滤袋外侧,净化后的气体由滤袋内部进入箱体,再经阀板孔、出口排出,达到收集煤粉的作用。随着过滤的不断进行,滤袋外侧的煤粉逐渐增多,阻力逐渐提高,当达到设定阻力值或一定时间间隔时,清灰程序控制器发出清灰指令。首先关闭提升阀,切断气源,停止该室过滤,再打开电磁脉冲阀,向滤袋内喷入高压气体——氮气或压缩空气,以清除滤袋外表面捕集的煤粉。清灰完毕,再次打开提升阀,进入工作状态。上述清灰过程是逐室进行的,互不干扰,当一个室清灰时,其它室照常工作。部分PPCS气箱式脉冲布袋收粉器的技术性能见表7-4。

表7-4 PPCS气箱式脉冲布袋收粉器的技术性能

一个室从清灰开始到结束,称为一个清灰过程,一般为3~10s。从一个室清灰开始到该室下一次清灰开始之间的时间间隔称为清灰周期,清灰周期的长短取决于煤粉浓度、过滤风速等条件,可以根据工作条件选择清灰周期。从一个室的清灰结束到另外一个室的清灰开始,称为室清灰间隔。

7.1.2.4 排粉风机

排粉风机是制粉系统的主要设备,它是整个制粉系统中气固两相流流动的动力来源,工作原理与普通离心通风机相同。排粉风机的风叶成弧形,若以弧形叶片来判断风机旋转方向是否正确,则排粉机的旋转方向应当与普通离心风机的旋转方向相反。

7.1.2.5 木屑分离器

木屑分离器的结构示意图见图7-10。安装在磨煤机出口的垂直管道上,用以捕捉气流中夹带的木屑和其它大块杂物。分离器内上方设有可翻转的网格,下部内侧有木屑篓,篓底有一扇能翻转的挡气板,外侧有取物门。木屑分离器取物时先关闭挡气板,再把网格从水平位置翻下,使木屑落入木屑篓,网格复位后打开取物门把木屑等杂物取出。

图7-10 木屑分离器

1—平衡重锤;2—取物门;3—挡气板;4—网格

7.1.2.6 锁气器

锁气器是一种只能让煤粉通过而不允许气体通过的设备。常用的锁气器有锥式和斜板式两种,其结构如图7-11所示。

锁气器由杠杆、平衡锤、壳体和灰门组成。灰门呈平板状的称为斜板式锁气器,灰门呈圆锥状的称为锥式锁气器。斜板式锁气器可在垂直管道上使用,也可在垂直偏斜度小于20°的倾斜管道上使用。而锥式锁气器只能安装在垂直管道上。

图7-11 锁气器

a—锥式;b—斜板式

1—圆锥状灰门;2—杠杆;3—壳体;4—刀架;5—平衡锤;6—平板状灰门

当煤粉在锁气器内存到一定数量时,灰门自动开启卸灰,当煤粉减少到一定量后,由于平衡锤的作用使灰门复位。为保证锁气可靠,一般要安装两台锁气器,串连使用,并且锁气器上方煤粉管的长度不应小于600mm。

斜板式锁气器运行可靠,不易被杂物堵住,但密封性和灵活性比锥式锁气器差。锥式锁气器的密封性好,但是平衡锤在壳体内,不便于操作人员检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。