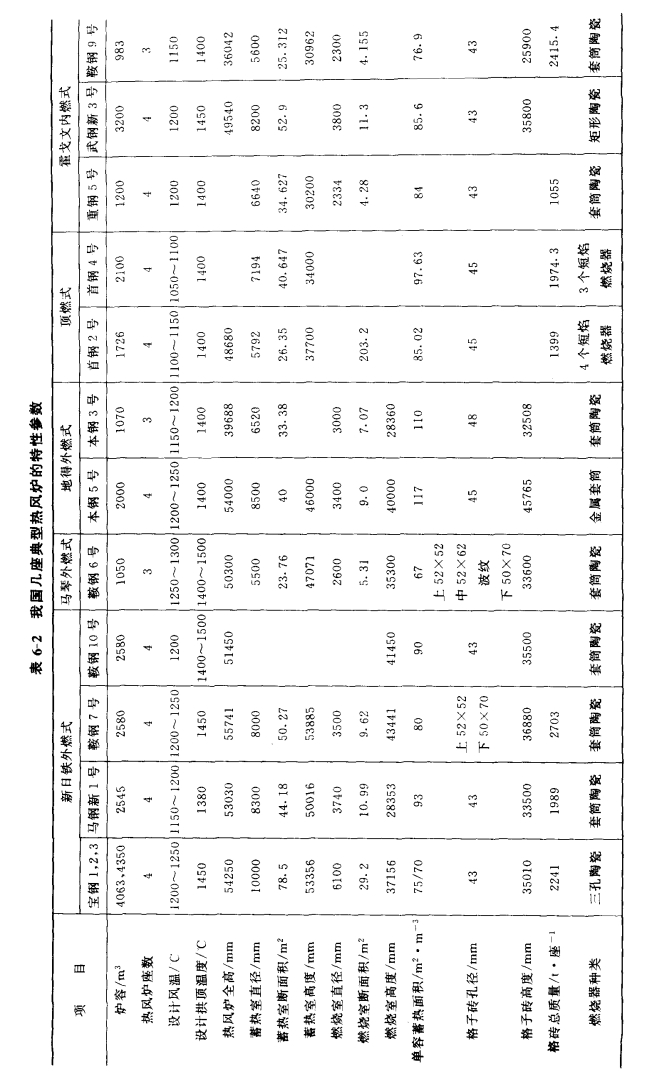

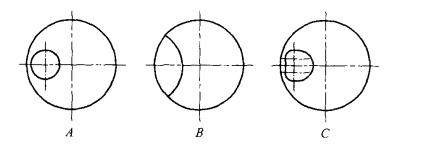

传统型内燃式热风炉基本结构见图6-6。它由炉衬、燃烧室、蓄热室、炉壳、炉箅子、支柱、管道及阀门等组成。燃烧室和蓄热室砌在同一炉壳内,之间用隔墙隔开。煤气和空气由管道经阀门送入燃烧器并在燃烧室内燃烧,燃烧的热烟气向上运动经过拱顶时改变方向,再向下穿过蓄热室,然后进入大烟道,经烟囱排入大气。在热烟气穿过蓄热室时,将蓄热室内的格子砖加热。格子砖被加热并蓄存一定热量后,热风炉停止燃烧,转入送风。送风时冷风从下部冷风管道经冷风阀进入蓄热室,通过格子砖时被加热,经拱顶进入燃烧室,再经热风出口、热风阀、热风总管送至高炉。

图6-6 内燃式热风炉

1—煤气管道;2—煤气阀;3—燃烧器;4—燃烧室;5—热风管道;6—热风阀;7—大墙;8—炉壳;9—拱顶;10—蓄热室;11—隔墙;12—冷风管道;13—冷风阀;14—烟道阀;15—支柱;16—炉箅子

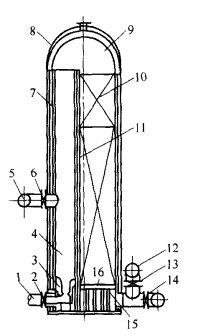

热风炉主要尺寸是外径和全高,而高径比(H/D)对热风炉的工作效率有直接影响,一般新建热风炉的高径比在5.0左右。高径比过低时会造成气流分布不均,格子砖不能很好利用;高径比过高热风炉不稳定,并且可能导致下部格子砖不起蓄热作用。我国设计的不同炉容热风炉的高径比见表6-3。

表6-3 不同炉容热风炉的高径比

6.2.1.1 燃烧室

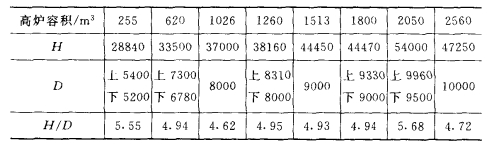

燃烧室是燃烧煤气的空间,内燃式热风炉位于炉内一侧紧靠大墙。燃烧室断面形状有3种:圆形、眼睛形和复合形,见图6-7。

图6-7 燃烧室断面形状

A—圆形;B—眼睛形;C—复合形

燃烧室隔墙由两层互不错缝的高铝砖砌成,大型高炉用一层345mm和一层230mm高铝砖砌成,中、小型高炉用两层230mm高铝砖砌成。互不错缝是为受热膨胀时,彼此没有约束。燃烧室比蓄热室要高出300~500mm,以保证烟气流在蓄热室内均匀分布。

做简易计算时可按燃烧室内截面积(包括隔墙面积)占热风炉总内截面积的22%~30%,大高炉取小值,小高炉取大值。烟气在燃烧室内的标态流速为3~3.5m/s(金属套筒式燃烧器)和6~7m/s(陶瓷燃烧器)。

6.2.1.2 蓄热室

蓄热室是热风炉进行热交换的主体,它由格子砖砌筑而成。格子砖的特性对热风炉的蓄热能力、换热能力以及热效率有直接影响。

对格子砖的要求是:有较大的受热面积进行热交换;有一定的砖重量来蓄热,保证送风周期内不产生过大的风温降;能引起气流扰动,保持高流速,提高对流体传热效率;砌成格子室后结构稳定,砖之间不产生错动。格子砖的主要特性指数有:

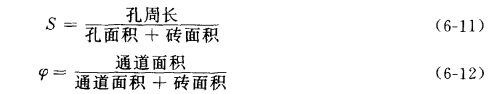

(1)1m3格子砖的受热面积S(m2/m3)。对方孔格子砖可按下式计算:

![]()

式中 b——格孔边长,m;

δ——格子砖厚度,m。

希望格子砖的受热面积大些,因为它是热交换的基本条件,同样体积的格子砖,受热面积大则风温和热效率高,一般板状格子砖的受热面积小,穿孔格子砖的受热面积大。

(2)有效通道截面积φ。对方孔格子砖可按下式计算:

![]()

由于热风炉中对流传热方式占比重较大,φ值小可提高流速,从而提高传热效率。但φ值过小会导致气流阻力损失的增加,消耗较多的能量。一般φ值在0.28~0.46之间。

(3)1m3格子砖中耐火砖的体积或称填充系数V:

![]()

它表示格子砖的蓄热能力,同样送风周期,填充系数大的砖型,由于蓄热量多,风温降小,能维持较高的风温水平。一般要综合考虑V和φ两个指标,不要追求其中一个指标而影响另一指标。

(4)当量厚度σ。格子砖当量厚度可以用下式表示:

![]()

如果格子砖是一块平板,两面受热,则当量厚度就是实际厚度,但实际上蓄热室内格子砖是互相交错的,部分表面被挡住,不起作用,所以格子砖的当量厚度总是比实际厚度大,这说明当实际砖厚度一定时,当量厚度小则格子砖利用好。

如果格子砖是任意形态的,则1m3格子砖的受热面积和有效通道截面积表达式分别为:

减小格孔可增大砖占有的体积,也就增大了蓄热能力。格孔大小取决于燃烧用煤气的含尘量,如果含尘量大,格孔小时就容易堵塞。随煤气净化水平的提高,格孔有减小的趋势。

常用的格子砖基本上分两类,板状砖和块状穿孔砖。

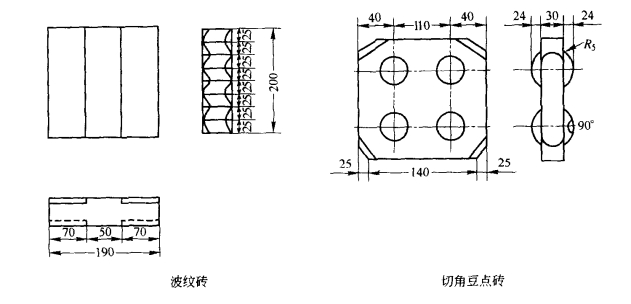

板状砖的每个孔由4块砖组成。为增加砖的表面积或使气流产生紊流提高对流传热能力,还有波纹砖和切角豆点砖,如图6-8所示。切角豆点砖切角形成的水平通道还可使整个蓄热室断面气流分布均匀。板状砖具有价格低的优点,但砌成的蓄热室稳定性差,容易倒塌和错位。目前,无论是大高炉还是中小高炉的热风炉已经很少采用这类砖了。

图6-8 波纹砖和切角豆点砖

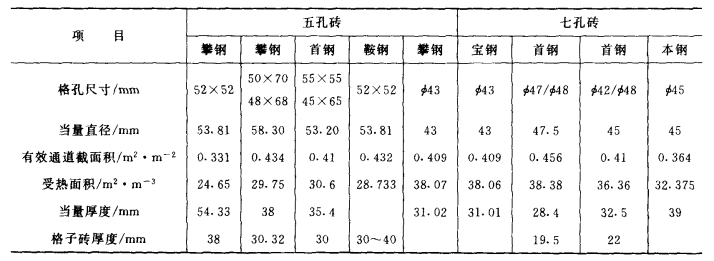

块状穿孔砖,是在整块砖上穿孔,而孔型有圆形、方形、长方形、六角形等,采用较多的是五孔砖和七孔砖,图6-9为七孔格子砖结构图。块状穿孔砖的优点是砌成的蓄热室稳定性好,砌筑快,受热面积大。缺点是成本高。为了引起气流扰动和增加受热面积,常在孔内增加突缘,或将孔做成有一定锥度,还可将长方形孔隔1~3层扭转90°。我国部分厂家使用的五孔砖和七孔砖性能参数见表6-4。

表6-4 五孔砖和七孔砖性能比较

蓄热室的结构可以分为两类,即在整个高度上格孔截面不变的单段式和格孔截面变化的多段式。从传热和蓄热角度考虑,采用多段式较为合理。热风炉工作中,希望蓄热室上部高温段多贮存一些热量,所以上部格子砖填充系数(V)较大而有效通道截面积(φ)较小,这样送风期间不致冷却太快,以免风温急剧下降。在蓄热室下部由于温度低,气流速度也较低,对流传热效果减弱,所以应设法提高下部格子砖热交换能力,较好的办法是采用波浪形格子砖或截面互变的格孔,以增加紊流程度,改善下部对流传热作用。

图6-9 七孔格子砖

蓄热室是热风炉最重要的组成部分,砌筑质量必须从严要求。在炉箅子安装合格后,先在其上用浓黏土泥浆找平,厚度不大于5mm,有的厂用机械加工的办法找平,炉箅子上不用泥浆。第一层格子砖按炉箅子的格孔砌筑,根据炉箅子格孔中心画上两根相互垂直的十字中心线作为格子砖的控制线。再从中心开始砌成十字形砖列,然后在四个区域内,沿十字砖列依次向炉墙方向砌筑。第一层格子砖砌完后,清点完整的格孔数并做出记录。以后各层格子砖均为干砌,要确保格孔垂直,格子砖边缘与炉墙间留10~15mm的膨胀缝,膨胀缝内填以草绳或木楔以防格子砖松动。整个格子砖砌完后,应进行格子砖清理,格孔堵塞的数量不应超过第一层格子砖完整孔的3%。

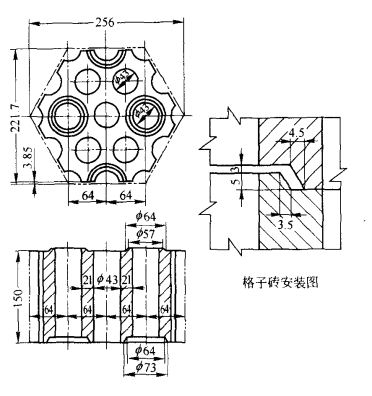

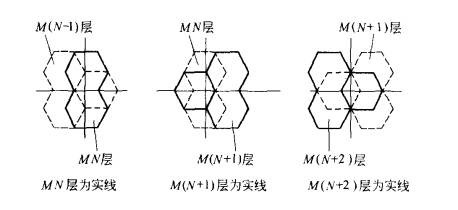

格子砖有“独立砖柱”和“整体交错”两种砌筑方式。独立砖柱结构,在砌筑高度上公差要求不太严格,但稳定性差;交错砌筑法是上、下层格子砖相互咬砌,使蓄热室形成一个整体的砌筑方法,该方法可以有效地防止格子砖的倾斜位移。整体交错砌筑对格子砖本身公差要求严格,砌筑前要认真挑选、分类。交错砌筑法如图6-10所示。

图6-10 格子砖交错砌筑法

6.2.1.3 炉墙(https://www.xing528.com)

炉墙起隔热作用并在高温下承载,因此各部位炉墙的材质和厚度要根据砌体所承受的温度、荷载和隔热需要而定。

炉墙一般由砌体(大墙)、填料层、隔热层组成。大墙厚度,一般中小高炉热风炉为230mm,大高炉热风炉为345mm,砖缝小于2mm。隔热砖一般为65mm硅藻土砖、紧靠炉壳砌筑。在隔热砖和大墙之间留有60~80mm的水渣-石棉填料层,以吸收膨胀和隔热。近年来有的厂将水渣-石棉填料层去掉,用2层30mm厚的硅铝纤维贴于炉壳上,同时将轻质砖置于硅铝纤维与大墙之间,取得较好效果。在炉壳内喷涂20~40mm不定形耐火材料,可起到隔热、保护炉壳的作用。为减少热损失,在上部高温区大墙外增加一层113mm或230mm的轻质高铝砖;在两种隔热砖之间填充50~90mm隔热填料层,其材料为水渣石棉粉、干水渣、硅藻土粉、蛭石粉等。

炉墙砌砖是在安好炉箅子支柱,经校正和灌浆找平后进行的。砌筑时以炉壳为导面,用样板砌筑。炉箅子以下砌成不错缝的同心圆环,炉箅子以上按炉墙结构砌筑。

热风口、燃烧口周围一米半径范围内的砌体紧靠炉壳,以防止填料脱落时窜风。其间不严处用与砌体同成分的浓泥浆填充堵严,热风出口与热风短管的内衬接头应沿炉壳方向砌成直缝,不得咬缝,防止炉墙膨胀时将热风出口砌砖切断窜风。

6.2.1.4 拱顶

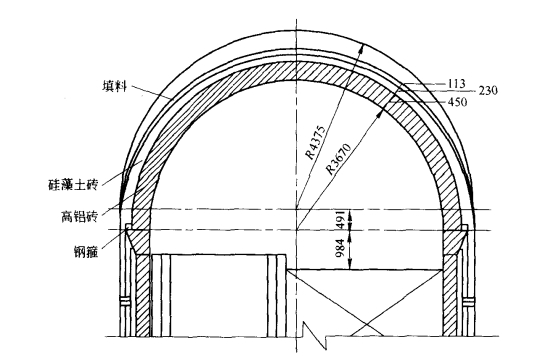

拱顶是连接燃烧室和蓄热室的砌筑结构,在高温气流作用下应保持稳定,并能够使燃烧的烟气均匀分布在蓄热室断面上。由于拱顶是热风炉温度最高的部位,必须选择优质耐火材料砌筑,并且要求保温性能良好。传统内燃式热风炉,拱顶为半球形,见图6-11。这种结构的优点是炉壳不受水平推力,炉壳不易开裂。传统内燃式热风炉拱顶一般以优质黏土砖或高铝砖砌筑,厚450mm,向外是230mm厚硅藻土砖和113mm填料层,在拱顶砌体的上部与炉壳之间留有300~600mm膨胀间隙。

图6-11 热风炉半球形拱顶结构

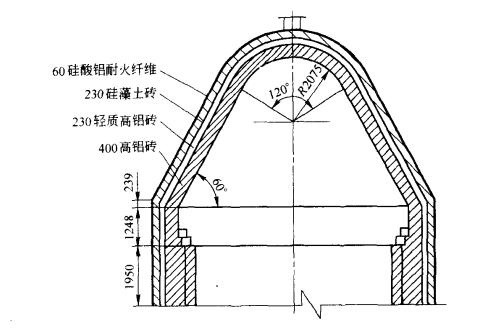

由于拱顶支撑在大墙上,大墙受热膨胀,使拱顶受压容易损坏,故新设计的高风温热风炉,除加强拱顶的保温绝热外,还在结构上将拱顶与大墙分开,拱顶坐在环梁上,外形呈蘑菇状即锥球形拱顶。这样使拱顶消除因大墙热胀冷缩而产生的不稳定因素,同时也减轻了大墙的荷载。锥球形拱顶如图6-12所示。

拱顶砖厚度(砖长)一般380~450mm,外砌113mm隔热砖,常用硅藻土砖。对拱顶温度大于1400℃的热风炉,应在拱顶砖外砌二层隔热砖,一层是230mm(轻质高铝砖),另一层是65~113mm硅藻土砖。最近有的热风炉用硅酸铝耐火纤维板贴于炉壳上隔热,有较好的效果。如果炉壳上喷涂不定形耐火材料,则硅酸铝纤维贴于不定形耐火材料上。

图6-12 热风炉锥球形拱顶

综上所述各部位砌体所用的材质应与工作条件相适应。在热风炉上部1/3高度高温区所用的耐火材料,应具有良好的抗蠕变和抗侵蚀性,国内多用含A12O3大于65%的高铝砖,国外有的用含SiO294%~96%的硅砖或A12O372%~76%的莫来石砖。热风炉中下部温度不高,但荷重较大,故多用黏土砖或高铝砖。

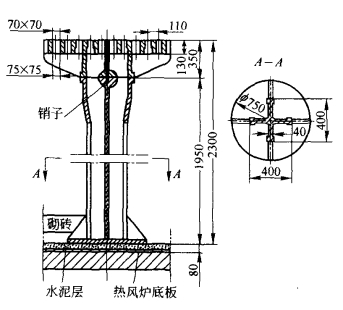

6.2.1.5 支柱及炉算子

蓄热室全部格子砖都通过炉箅子支持在支柱上,当废气温度不超过350℃,短期不超过400℃时,用普通铸铁就能稳定地工作,当废气温度较高时,可用耐热铸铁(Ni0.4%~0.8%,Cr 0.6%~1.0%)或高硅耐热铸铁。

为避免堵住格孔,支柱和炉箅子的结构应和格孔相适应,如图6-13所示。支柱高度要满足安装烟道和冷风管道的净空需要,同时保证气流畅通。炉箅子的块数与支柱数相同,而炉箅子的最大外形尺寸,要能从烟道口进出。

6.2.1.6 燃烧器

图6-13 支柱和炉箅子的结构

燃烧器是用来将煤气和空气混合,并送进燃烧室内燃烧的设备。对燃烧器的要求是:首先应有足够的燃烧能力,即单位时间能送进、混合、燃烧所需要的煤气量和助燃空气量,并排出生成的烟气量,不致造成过大的压头损失(即能量消耗)。其次还应有足够的调节范围,空气过剩系数可在1.05~1.50范围内调节。应避免煤气和空气在燃烧器内燃烧、回火,保证在燃烧器外迅速混合、完全而稳定地燃烧。

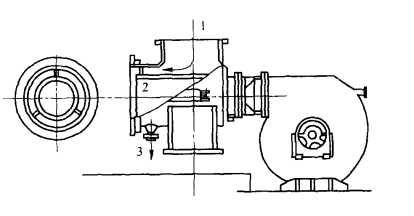

图6-14 金属燃烧器

1—煤气;2—空气;3—冷凝水

燃烧器种类很多,我国常见的有套筒式和栅格式,就其材质而言又分金属燃烧器和陶瓷燃烧器。

A 金属燃烧器

金属燃烧器由钢板焊成,见图6-14。

煤气道与空气道为一套筒结构,进入燃烧室后相混合并燃烧。这种燃烧器的优点是结构简单,阻损小,调节范围大,不易发生回火现象,因此,过去国内热风炉广泛采用这种燃烧器。

金属燃烧器的缺点是:

(1)由于空气与煤气平行喷出,流股没有交角,故混合不好,燃烧时需较大体积的燃烧室才能完成充分燃烧;

(2)由于混合不均,需较大的空气过剩系数来保证完全燃烧,因此降低了燃烧温度,增大了废气量,热损失大;

(3)由于燃烧器方向与热风炉中心线垂直,造成气流直接冲击燃烧室隔墙,折回后又产生“之”字型运动。前者给隔墙造成较大温差,加速隔墙的破损,甚至“短路”,后者“之”字运动与隔墙的碰点,可造成隔墙内层掉砖,还会造成燃烧室内气流分布不均;

(4)燃烧能力小。

由上述分析,金属燃烧器已不适应热风炉强化和大型化的要求,正在迅速被陶瓷燃烧器所取代。

B 陶瓷燃烧器

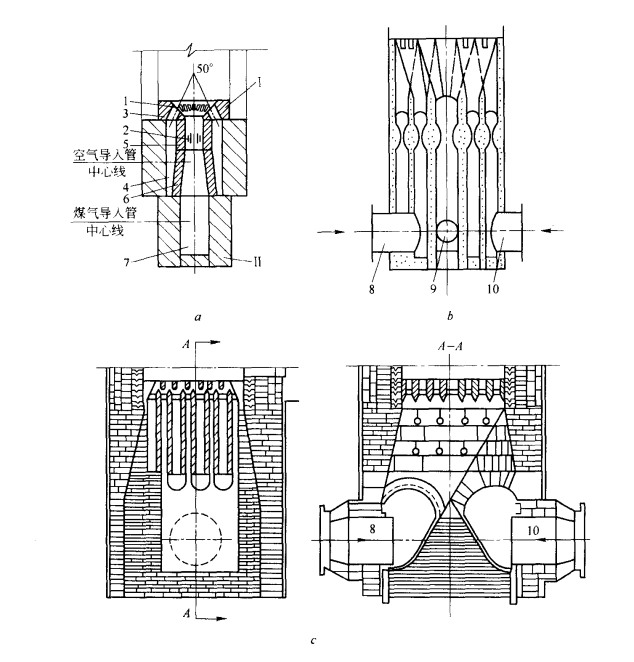

陶瓷燃烧器是用耐火材料砌成的,安装在热风炉燃烧室内部。一般是采用磷酸盐耐火混凝土或矾土水泥耐火混凝土预制而成,也有采用耐火砖砌筑成的,图615为几种常用的陶瓷燃烧器。

(1)套筒式陶瓷燃烧器。套筒式陶瓷燃烧器是目前国内热风炉用得最普遍的一种燃烧器。这种燃烧器由两个套筒和空气分配帽组成,如图6-15a所示。燃烧时,空气从一侧进入到外面的环形套筒内,从顶部的环状圈空气分配帽上的狭窄喷口中喷射出来。煤气从另一侧进入到中心管道内,并从其顶部出口喷出,由于空气喷出口中心线与煤气管中心线成一定交角(一般为50°左右),所以空气与煤气在进入燃烧室时能充分混合,完全燃烧。有的还在空气道与煤气道之间的管壁上部开设与煤气道轴向正交的矩形一次空气进入口,形成空气与煤气两次混合,这就进一步提高了空气与煤气的混合及燃烧效果。

套筒式陶瓷燃烧器的主要优点是结构简单,构件较少,加工制造方便。但燃烧能力较小,一般适合于中、小型高炉的热风炉。

图6-15 几种常用的陶瓷燃烧器

a—套筒式陶瓷燃烧器;b—三孔式陶瓷燃烧器;c—栅格式陶瓷燃烧器

Ⅰ—磷酸混凝土;Ⅱ—黏土砖

1—二次空气引入孔;2—一次空气引入孔;3—空气帽;4—空气环道;5—煤气直管;6—煤气收缩管;7—煤气通道;8—助燃空气入口;9—焦炉煤气入口;10—高炉煤气入口

(2)栅格式陶瓷燃烧器。这种燃烧器的空气通道与煤气通道呈间隔布置,如图6-15b所示。燃烧时,煤气和空气都从被分隔成若干个狭窄通道中喷出,在燃烧器上部的栅格处得到混合后进行燃烧。这种燃烧器与套筒式燃烧器比较,其优点是空气与煤气混合更均匀,燃烧火焰短,燃烧能力大,耐火砖脱落现象少。但其结构复杂,构件形式种类多,并要求加工质量高。大型高炉的外燃式热风炉,多采用栅格式陶瓷燃烧器。

(3)三孔式陶瓷燃烧器。图6-15c为三孔式陶瓷燃烧器示意图,这种燃烧器的结构特点是有三个通道,即中心部分为焦炉煤气通道,外侧圆环为高炉煤气通道,二者之间的圆环形空间为助燃空气通道。在燃烧器的上部设有气流分配板,各种气流从各自的分配板孔中喷射出来,被分割成小的流股,使气体充分的混合,同时进行燃烧。

三孔式陶瓷燃烧器的优点是不仅使气流混合均匀,燃烧充分,燃烧火焰短,而且是采取了低发热值的高炉煤气将高发热值的焦炉煤气包围在中间燃烧的形式,避免了高温气流烧坏隔墙,特别是避免了热风出口处的砖被烧坏的弊病。另外,采取高炉煤气和焦炉煤气在燃烧器内混合,要比它们在管道中混合,效果好得多。燃烧时,由于焦炉煤气是从燃烧器的中心部位喷出的,所以燃烧气流的中心温度比边缘温度高,约200C左右。这种燃烧器的主要缺点是结构复杂,使用砖型种类多,施工复杂,目前只有部分大型高炉的外燃式热风炉采用这种燃烧器。

陶瓷燃烧器所用耐火材料要求上部空气帽耐急冷急热性能好,一般选用磷酸盐耐火混凝土经高温烧成处理。其余部分尤其是下部要求体积稳定,避免工作中隔墙断裂漏气,一般可用高铝砖、黏土砖或耐火混凝土预制块。

设计陶瓷燃烧器应力求使气流分布均匀,空气与煤气很好地混合并燃烧,结构简单,砌筑方便,寿命长等。选取合理参数是十分重要的,陶瓷燃烧器设计中改善气流混合的措施有:利用气体分布帽将空气(煤气)流股分割成许多细小流股;将空气与煤气流股以一定角度相交,该角一般为25°~30°。增加空气与煤气的速度差,速度大的空气将速度小的煤气吸入,可改善混合效果,从混合角度看,速度差大些好,但过大会增加气流阻力损失,一般空气出口速度为30~40m/s,煤气出口速度为15~20m/s。改善气流分布的措施有:改善气体通道形状;空气通道可利用空气帽(阻流板)改善分布情况,而煤气由于压力低,一般用通道收口的办法,其收缩角在8°~10°,缩口比(通道收缩后面积与原面积之比)约为0.6;保证通道一定高度,有利于气流分布,一般表示通道的高矮程度用通道的高径比来表示。高径比5.0左右比较理想,但由于受热风出口的限制,所以大高炉只能达到3.5~4.2,小高炉可达到5.0。

由上述分析可以看出,陶瓷燃烧器有如下优点:

1)助燃空气与煤气流有一定交角,并将空气或煤气分割许多细小流股,因此混合好,能完全燃烧;

2)气体混合均匀,空气过剩系数小,可提高燃烧温度;

3)燃烧气体向上喷出,消除了“之”字形运动,不再冲刷隔墙,延长了隔墙的寿命,同时改善了气流分布。

4)燃烧能力大,为进一步强化热风炉和热风炉大型化提供了条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。