1.多电动机同步协调控制的原理

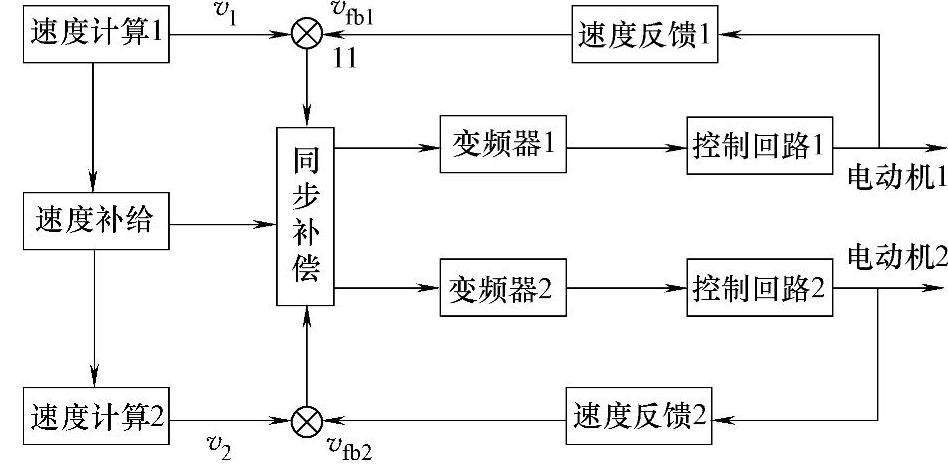

对于多电动机同步协调控制系统来说,实现的是电动机转速的跟随,受到扰动后,电动机之间的转速趋于同步越快越好,即应尽快消除转速偏差;当电动机之间的转速趋于同步时,要尽量减小转速发生超调。一般情况下,要求系统中的第i台电动机转速vi和第i+l台电动机转速vi+1,之间保持一定的比例关系,即vi=a·vi+1以满足系统的实际工艺要求。这里a为转速同步系数。在实际运行过程中,若要满足系统的同步要求,周期采样获取某一环节的前台电动机转速vi和后台电动机转速vi+1后,vi和vi+1按下式定义转速同步偏差时,表明在同步系数a下,vi和vi+1同步,当e≠0时,表明在同步系统af,vi和vi+1不同步。在本方案中采用改进的耦合同步协调控制系统(见图8-21),各电动机采用同一电压给定的基础上,电动机1转速误差Δv1=v1-vfb1,电动机2的转速误差Δv2=v2-vfb2,计算某一电动机实际速度和给定速度的偏差e,以及当前的偏差变化量Δe,同步控制器补偿同样采用PID控制。其差值经过PID补偿器加到随动电动机输入端。

2.基于神经网络PID控制器的建立

BP神经网络是应用最广泛的一种人工神经网络,在各门学科领域中都具有很重要的实用价值,根据本系统的控制系统的特点,为了快速消除同步误差,本方案采用BP神经网络与PID相结合的控制作为同步补偿方法。

(1)BP神经网络PID控制系统

图8-21 改进的耦合多电机同步控制系统

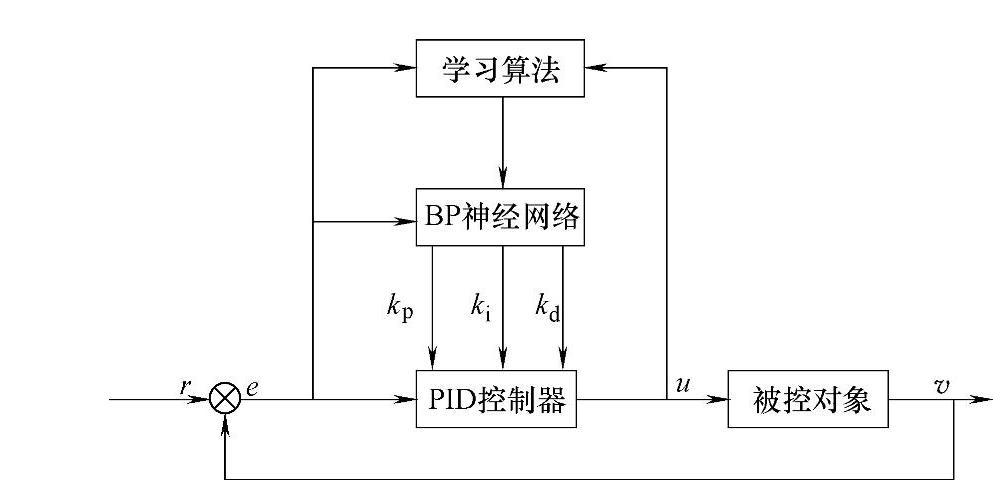

神经网络PID控制系统的结构如图8-22所示,控制器由两部分组成:

图8-22 神经网络PID控制系统

1)常规PID控制器,直接对被控对象进行闭环控制,并且其控制参数kp、ki、kd为在线调整方式;

2)BP神经网络,根据系统的运行状态,调节PID控制器的参数,以期达到某种性能指标的最优化,使输出层神经元的输出对应于PID控制器的3个可调参数kp、ki、kd。通过BP神经网络的自学习、加权系数的调整,使BP神经网络输出对应于某种最优控制规律下的PID控制器参数。以电动机作为控制对象,一般采用增量式PID控制算法进行控制。它的控制算式为

u(k)=u(k-1)+kp[e(k)-e(k-1)]+kie(k)+

kd[e(k)-2e(k-1)+e(k-2)] (8-20)

式中 kp、ki、kd——比例、积分、微分系数。

(2)神经网络PID的算法实现(https://www.xing528.com)

1)训练阶段的工作。

第1步:设计输入输出神经元。该BP神经网络的输入有3个即神经元速度vi、速度偏差e和偏差变化量Δe,输出层有3个神经元,为PID控制器的3个可调节参数kp、ki、kd。

第2步:设计隐含层神经元个数。该方案初步确定隐含层节点数为5个,学习一定次数后,不成功再增加隐含层节点数,一直达到比较合理的神经元数为止。

第3步:设计神经网络初始值。该方案中,设定的学习次数N=5000次,误差限定值E=0.02。

第4步:应用Simulink对BP网络进行训练和仿真。

2)测试阶段的工作。在测试阶段,主要是对训练过的网络输入测试样本,测试网络的学习效果,即判断网络的运算值与样本的期望值之差是否在允许的范围之内。在此不再赘述具体判定过程。

3.仿真与分析

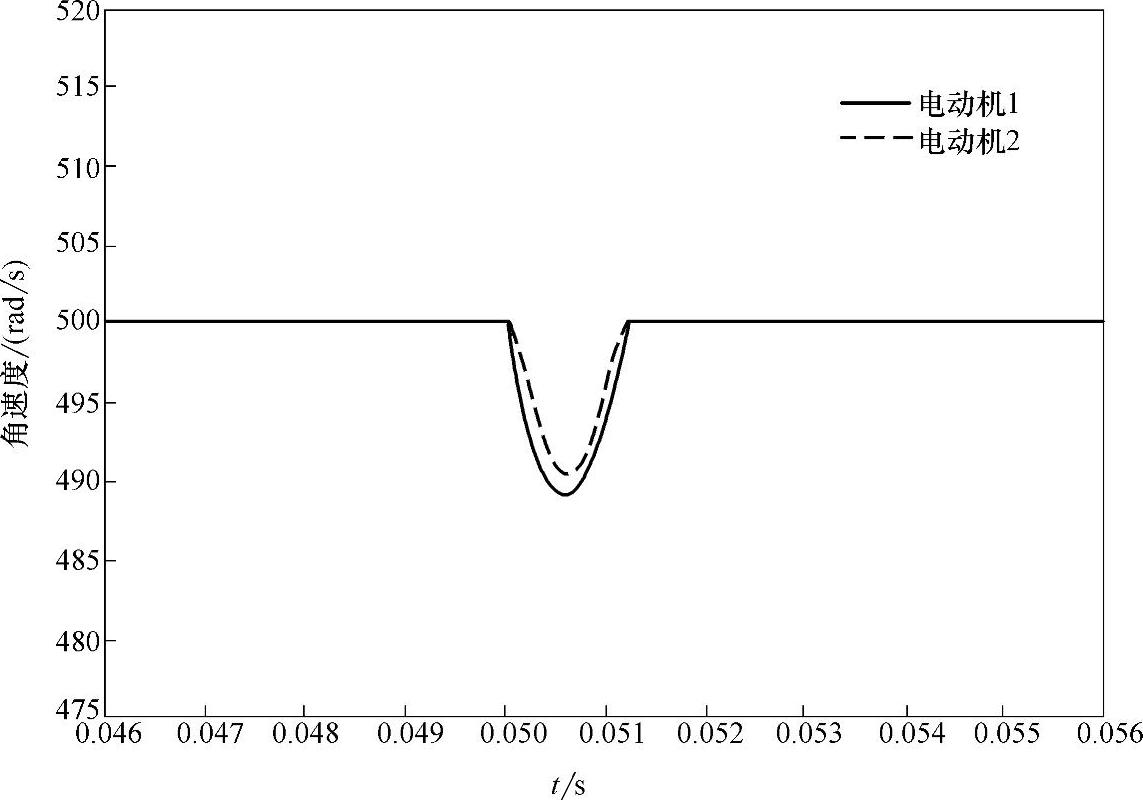

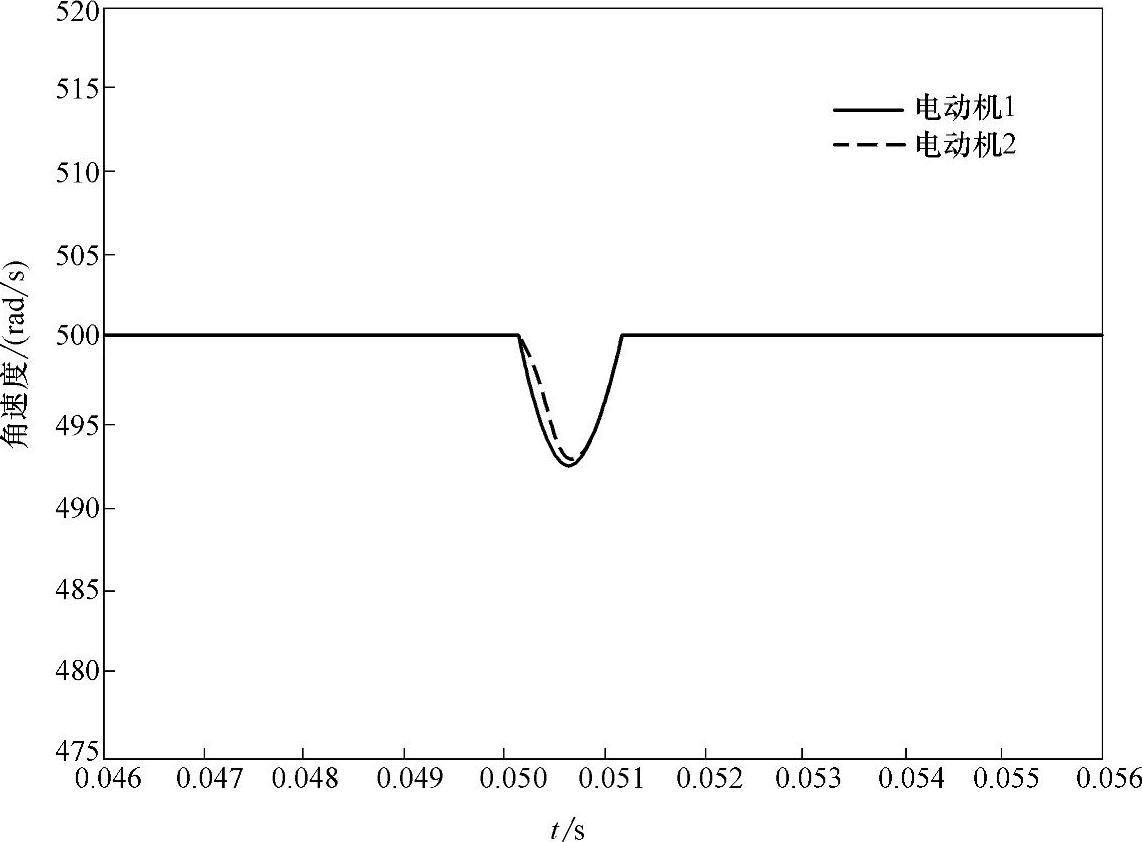

本方案以两台电动机同步为模型进行仿真。在电动机的参数设定时,对两台电动机的参数取相同值。电动机参数为:定子每相绕组电阻R=5.9Ω,定子d相绕组电感Ld=0.573H,转子电阻R=5.6Ω,转子电感L=0.58H给定角速度ω=500rad/s,极对数为3。在t=0.05s时,突加阶跃扰动,利用MATLAB对传统PID和神经网络PID分别进行仿真,得到实验曲线如图8-23,图8-24所示。

图8-23 传统PID控制响应曲线

比较两种仿真结果,经计算采用常规PID补偿器时,突加负载扰动后,同步误差ΔVerror=0.26%,采用神经网络PID补偿器时,突加负载扰动后,同步误差ΔVerror.=0.08%,由此可以看到,采用神经网络PID补偿器方法时,抗干扰性能优于只采用常规PID补偿器时的性能,前者具有更好的控制特性。

4.结束语

该方案针对多电动机同步协调控制中出现的多变量、强耦合、具有大惯性环节、难以建立准确数学模型的被控对象,在传统PID的基础上引入神经网络的概念,将神经网络PID补偿器用于速度同步补偿中,仿真结果表明,本方法使系统的抗干扰能力增强,同步精度有所提高,控制效果良好。

图8-24 神经网络PID控制响应曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。