1.起重机纠偏的现状

在现代化大生产中,桥式起重机是许多工矿企业必不可少的生产设备。而在桥式起重机的使用中,由于其跨度大、刚度低,使得传动机构的制造、安装精度难以保证,特别是运行频繁的起重机,其传动机构的累积误差更大。导致大部分桥式起重机都有不同程度的大车跑偏或啃轨现象。这极大地威胁着起重机的安全运行,同时也会增加运行维护费用。因此,探究啃轨现象发生的原因并加以预防和消除具有十分重要的意义。

工程上常用的解决方法是,采用PID控制的自动纠偏方案,随着变频技术的不断成熟与广泛应用,起重机的大车运行机构已越来越多地选用变频调速的方案。使用变频调速技术可以使大车运行机构具有较好的机械特性,良好的起、制动性能,以补偿机械加工中的不足,使运行更平稳。

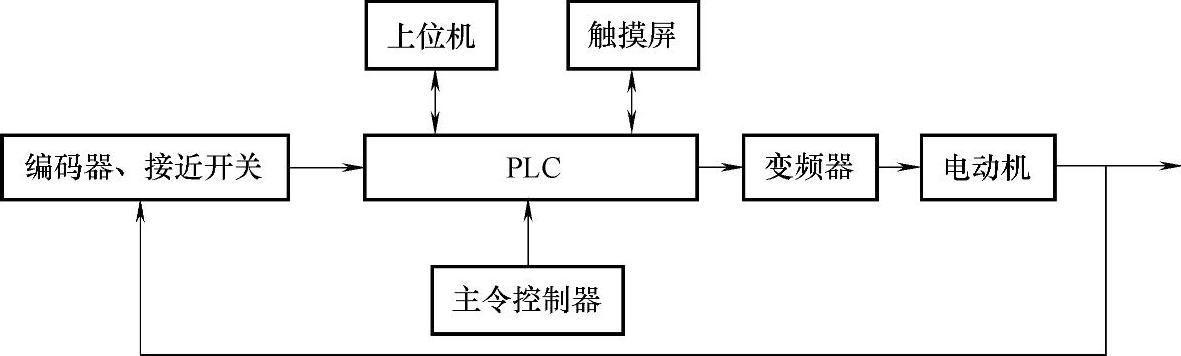

自动纠偏系统主要由PLC、变频器、电动机、旋转编码器等组成,如图8-11所示。

图8-11 自动纠偏控制系统结构框图

在起重机车架上安装旋转编码器,由旋转编码器测量出起重机车架相对于轨道的偏斜角度,传送到PLC,PLC采用PID算法得出偏移修正输出,并转换为频率输出给刚性腿和柔性腿的两套变频器,由变频器控制电动机调整驱动车轮的行速。设定按起重机的运行速度而改变,纠偏信号的保持周期与采样间隔时间相等。变频器在此控制频率的作用下调整刚性腿(或柔性腿)侧的电动机,使刚性腿(或柔性腿)侧车轮降低行驶速度。从而达到纠正车架偏斜,减少轮缘磨损的目的。

2.传统PID控制器控制策略的缺点

起重机运行系统由变频器和交流电动机组成,作为整体控制对象,其传递函数为一阶惯性环节。

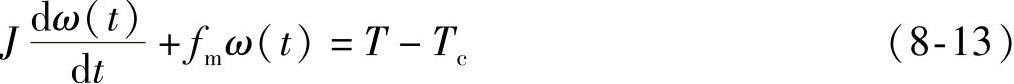

在传动系统中,电动机轴上的转矩平衡方程为

式中 J——电动机和负载折合到电动机轴上的转动惯量;

ω(t)——电动机转子角速度;

dω(t)/dt——电动机转子角加速度;

T——电动机电磁转矩;

fmω(t)——电动机和负载折合到电动机轴上的粘性摩擦阻力矩;

Tc——折合到电动机轴上的总负载转矩。

起重机摩擦总阻力矩:

Mm=β(Q+G)(k+μd/2) (8-14)

式中 k——车轮的滚动摩擦系数;

μ——轴承的摩擦系数;

β——附加阻力系数;

(Q+G)——车转所受的拉压。

但在起重机的运行过程中,由于吊起重物重量不同,小车位置的不同等,造成车轮的轮压是不确定的。另外还有风阻、轨道的坡度等其他因素也会造成起重机传动系统的特性发生变化。起重机本身质量较大,大型桥式起重机重量达几百吨到几千吨。不同型号的起重机其运动参数也有很大的差别,系统的控制参数也不同。

因此起重机运行机构是一个大滞后、时变、非线性的系统,随着负载变化或干扰因素影响,其对象特性参数和结构发生变化。用准确的数学解析式表示其特性十分困难。本方案对于起重机纠偏系统这类难以建立准确的控制模型的被控对象,采用传统PID控制器这种对控制参数比较敏感的线性控制器达不到很好的控制效果。其缺点主要表现在下列三个方面:

1)PID控制器的参数整定必须相对于某一模型已知、系统参数已知的系统;

2)PID控制器参数一旦整定完毕,便只能固定地适用于一种工况。但事实上,大多数的生产过程都具有非线性,且其特性随时间的变化而变化。显然固定的一组参数是不能满足这种变化的。其次传统的PID控制器的参数只能整定为满足生产过程控制目标某一个方面的要求。在设计控制系统的过程中,人们主要关心的问题是“设定值跟踪特性”和“干扰抑制特性”,而传统的PID控制器,只能通过整定一组PID控制参数来满足一个方面的要求。因此常常采用折中的办法整定控制器参数,这样得到的控制效果显然不是最佳的。

3)虽然现在一些改进型数字PID控制器提高了系统的响应速度、控制精度和控制效果,但是其控制器核心仍然要基于被控过程的精确数学模型。在精确数学模型难以得到或是被控过程具有高阶、非线性等特性时,其控制效果有限。(https://www.xing528.com)

在实际调试过程中,系统的控制参数调整比较困难,容易出现超调现象,导致运行过程中出现扭摆、振荡,运行不平稳。PID控制算法的随意性比较大,系统的控制参数不能适应不同水平刚性的起重机。

3.模糊控制的产生及特点

模糊控制已经广泛应用在工业过程中,它在实践中之所以受到工程技术人员的如此欢迎主要归结为模糊控制器的以下几个特点:

1)无须预先知道被控对象的精确数学模型,适用于对那些数学模型不易求取或无法求取的系统,对象越模糊,尤其是对大滞后、时变、非线性的复杂系统,这种控制方法就越能反映出比其他控制方法的优越性。

2)由于控制规则是以人的经验总结出来的条件语句表示的,所以即使是对模糊控制理论不熟悉的人来说,也是易学、易掌握的一种控制方法。

3)由不同的观点出发,可以设计几个不同的指标函数。但对于一个给定系统而言,其语言规则是分别独立的,且通过整个控制系统的协调可以取得总体的协调控制。

4)易于实现和维护。可以采用PLC、单片机等来构造模糊控制系统,也可直接采用PLC厂商提供的模糊控制模块,而且随着模糊控制系统软硬件的发展,模糊控制系统的设计变得越来越简单,成本也越来越低。

4.模糊PID控制器的设计

通过上面的比较,可以发现,模糊控制,能避开控制对象的数学模型,而且算法具有一定的智能性,可以做到有很好的可维护性、操作的简便性、鲁棒性,能通过自学习适应不同运动参数的起重机运行系统。然而,模糊控制的精度受到量化等级的制约。另外,对于普通的模糊控制而言,它类似于比例微分的控制方式,还有一个非零的稳态误差,属于有差调节。将模糊控制和PID控制器两者结合起来,发挥两者的优点,既具有模糊控制灵活而适应性强的优点,又具有PID控制精度高的特点。这种模糊PID控制器对非线性和时变性的控制对象具有良好的控制效果,完全可以满足起重机工业现场实际使用的要求。

模糊控制系统由模糊控制器、执行机构、被控对象、传感器等环节组成。模糊控制器在模糊自动控制系统中具有举足轻重的作用。通常按照以下步骤来设计模糊控制器:

1)确定模糊控制器的结构,即根据具体的系统确定其输入变量和输出变量(即控制量),用语言变量进行描述。

2)设计模糊控制器的控制规则。

3)用模糊合成推理来描述被控系统输入、输出变量间复杂关系的算法特征。

4)通过模糊关系方程的求解,获取合适的输出控制量(反模糊化)。

5)编制模糊控制算法的应用程序。

6)合理选择模糊控制算法的采样时间。

在工程实际中,可以采用以下三种方案:

1)模糊PID控制器采用与传统PID控制器相同的硬件结构,用PLC等来组成硬件部分,而在软件上用模糊PID算法取代原来的PID控制算法,这样就组成了一个PLC的模糊PID控制系统。显然采用了这种做法,模糊PID控制器组成简单、开销少、灵活性高、应用范围广。

2)使用专用的PLC模糊控制单元。PLC的上位机上安装模糊支持软件,用户不需要专门的编程工具就能对模糊单元编程、建立知识库,并且还可以在线监视模糊单元的运行状况。显然,采用了这种专门的模糊单元方便了用户,计算机的操作都可以由菜单提示,即使是初学者也能够很容易掌握。采用专用的硬件模糊控制器是用硬件来直接实现模糊推理,优点是推理速度快、控制精度高;但与使用软件方法相比,PLC模糊控制模块成本相对较高,使用范围受到限制。

3)PLC的上位机软件集成开发,运算、显示(也可加入操作)由上位机完成,电气控制由PLC完成,尤其可以把主钩、副钩、小车等的电气部分的控制和操作整合起来,使系统达到最优,并具有易于整体调试、通用性较好的优点。

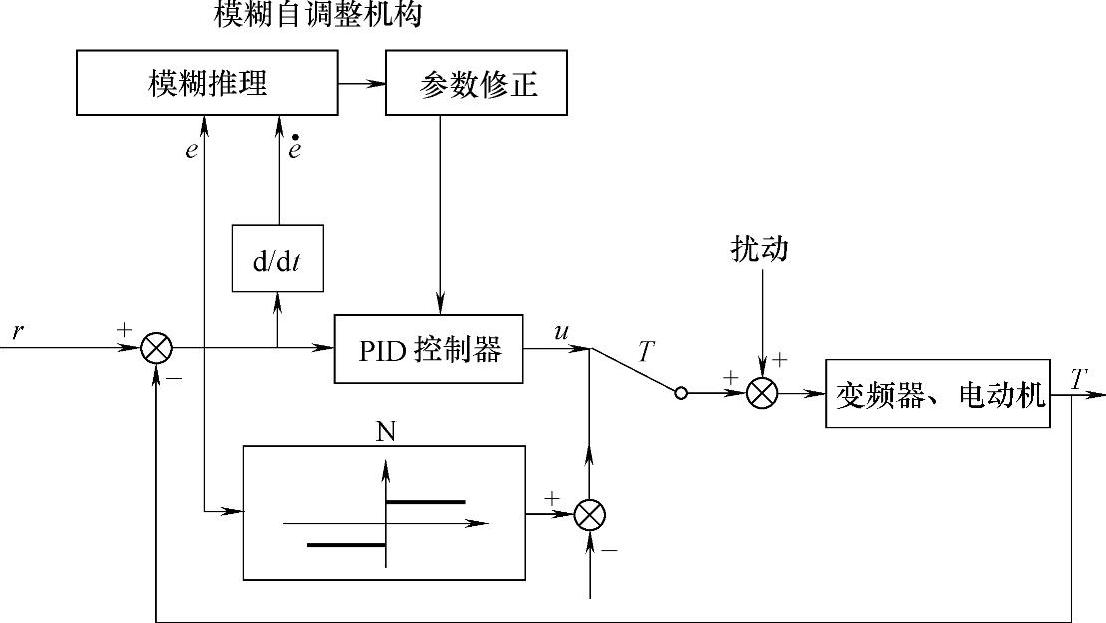

自动纠偏原理如图8-12所示。

图8-12 自动纠偏原理

经理论分析、仿真实验及调试结果证明,该系统控制性能良好,纠偏控制精度能够达到设计要求,有较好的抗干扰能力和鲁棒性。由于采用了适合于起重机运行系统的模糊控制算法,在系统的控制精度、运行平稳性,系统的可靠性方面都有较大的提高,完全可以达到工业现场实际使用的要求,且系统具有较好的移植性,可以方便地应用在不同型号的桥式起重机上。

5.结论与展望

在实际生产现场中,由于受到参数整定方法繁杂的困扰,常规PID控制器往往整定不良、性能欠佳,对运行工况的适应性很差。针对这些问题,长期以来,人们一直在寻求PID控制器参数的自整定技术,以适应复杂的工况和高指标的控制要求。随着微处理机技术的发展和数字智能控制器的应用,这种设想已变为现实。同时,随着现代控制理论(诸如智能控制、自适应模糊控制和神经网络控制技术等)研究和应用的发展和深入,为控制复杂无规则系统开辟了新途径,出现了许多新型的PID控制器,如自适应PID、智能PID、模糊PID、神经网络PID、预测PID控制器等。对于复杂对象,其控制效果远远超过常规PID控制。当把这些成果应用于起重机上时,很多常规的操作都可以由起重机自动完成,起重机的智能化将得到很大的发展。目前,在国内外一些自动仓库里已经出现了一定意义上的全自动起重机。起重机运行机构的智能化作为未来智能起重机的一个重要部分,必将得到更大的发展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。