1.放大器与触发器的调整

(1)拆除部分元件 拆除熔芯FU1、电动机引出线418和420、速度反馈线477和480、电流截止反馈线420a。拔出印刷板FD1、CF1~CF3。

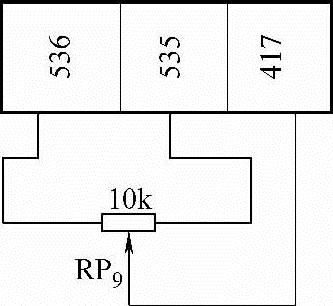

(2)接入电位器 用一个4.7~10kΩ的电位器按图5-60所示接入控制柜接线板。

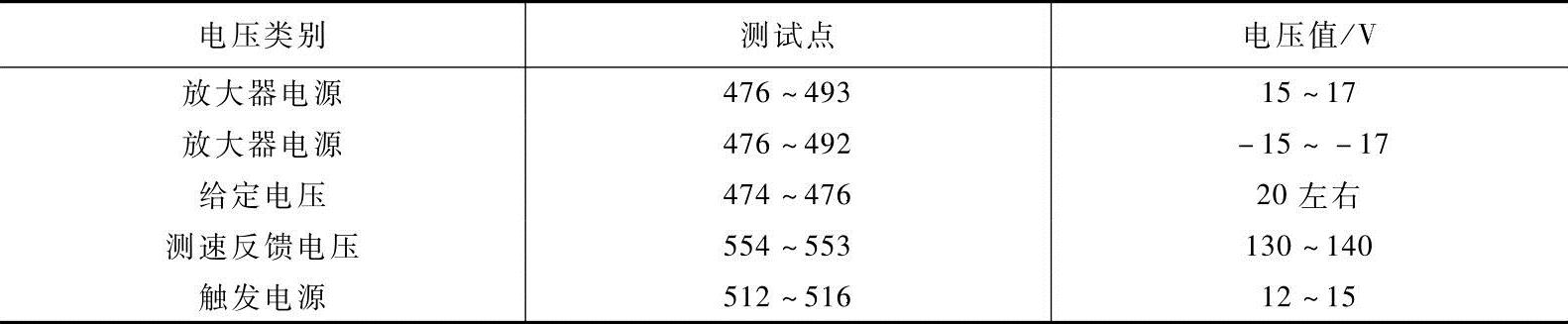

(3)测量电源电压用相序表确定电源相序,按L11-U、L12-V、L13-W连接好,在控制柜背面接线板上测量表5-3中各点电压,应为表5-9中所列数值。

图5-60 电位器接线图

表5-9 各控制电源电压

如果电压不正常,应检查各相应点的交流电压、整流器及熔断器是否正常。如果各部分电压正常,插入FD1印刷板。

(4)放大器调零 把RP旋至零位,测量放大器中N1的输出电压,调节RP12使该电压为零,此时R39两端的电压应为15V。RP11是为了防止放大器有过大的零点漂移而设的硬压馈电阻,调节RP11可减小放大器的放大倍数,当放大器调不到零时,可改变它的数值。

(5)调整放大器的输出限幅值。调整RP直接给调节器输入控制电压,R39两端的电压应由15V逐渐减小。同时调节RP14使该电压降至5~7V左右,直至不再变化为止。

(6)调整同步电压插入触发板CF1,置RP于零位,由3XJ插孔检查同步电压波形应为正弦波。其幅值应随RP16的调节而变化,调节RP16使该电位器两端电压为3V左右。

(7)调整触发脉冲 调节RP增大输入控制电压,同步电压波形应向下移至限幅值。此时检查4XJ插孔的波形应为整齐的脉冲,在接入晶闸管控制极的情况下,脉冲高度为2V左右。如果输入电压波形正常而无触发脉冲输出时,应逐级检查三极管的工作状态。

(8)调整触发板CF2和CF3的同步电压和触发脉冲分别插入另外两相的触发板CF2和CF3,用(6)、(7)的方法进行同样检查。

2.晶闸管的检查

(1)耐压检查 将所用晶闸管逐个从设备上拆下进行检查。检查的方法是用几只220V的10~15W的白炽灯泡与晶闸管串联(控制极空着)后,用调压器加上两倍使用的交流电压,串联的灯泡数应使其额定电压之和小于或等于试验电压,若灯泡不亮则表示晶闸管可用。如果灯泡亮,则表示晶闸管击穿;如果灯泡的灯丝微红,则表示晶闸管漏电流较大,应更换好的晶闸管。

(2)触发电压及控制极的检查 在作上述检查的同时,用1.5~3V的直流电压,负极接晶闸管的阴极,手拿其控制极碰触电源的正极,此时若灯泡是正常亮度,则表示管子可用;若碰触时灯泡不亮,则表示管子失控或断路,应更换好的晶闸管。

将检查合格的晶闸管逐个装到原来位置。

3.检查触发器

(1)检查各部分波形 将晶闸管主回路断开,触发器加上电源,逐项地按电源、移相、脉冲形成、脉冲整形放大各部分的先后次序,用示波器观察各部分的波形是否正常。改变移相电压,观察脉冲能否随着移相。

(2)确定相序 不同的整流电路,各触发脉冲的相位差不同。若为三相全控桥,6个触发脉冲依次相差60°。检查方法与确定主电源相序的方法相同。如发现相序不对,可调换同步变压器电源进线接头。

(3)调对称度 调整各相的触发脉冲,使之在同一控制电压下,各相的触发脉冲移相角度一致。改变控制电压使整流输出电压为额定电压UN的1/2,用示波器观察整流电压波形。若波形不对称时,调整有关触发器,使之尽量对称,要在不同输出电压下反复调整。

4.输出直流电压波形调整

1)装好晶闸管,插入FU1的熔芯,用两只220V、100~200W的灯泡串联接入主回路作为假想负载。

2)由RP输入控制电压,用示波器检查主回路输出的直流电压波形。调整RP17和RP16,使三相波头随RP的调节而整齐地上下变化。当出现波头参差不齐或有的相不触发时,应仔细调整各触发板上的上述各电位器(主要是RP17),使三相波形尽量整齐一致,并能从小到大向上调整(不是突跳),否则应属于调整不当。也可以通过调换触发板或三极管V2和V3来达到调整的目的。(https://www.xing528.com)

3)拆去假想负载接入电动机引线,调节BP使电动机在某一低速下运转。用万用表检查转速反馈电压极性,把正极性端接入480号端子,负极性端接入477号端子。

5.调节器的调试

(1)检查电源电压 用万用表检查调节器的电源电压值和极性。稳压电源的电压稳定误差应小于±1%(包括交流分量在内)。

(2)调零 对于直流调速系统中所用的调节器,一般其闭环放大倍数KP不太大,为了调整简便,将调节器全部输入端接零,在输出输入端跨接一个电阻,使调节器变为KP=1的反号器,调节调零电位器使调节器的输出电压等于零。

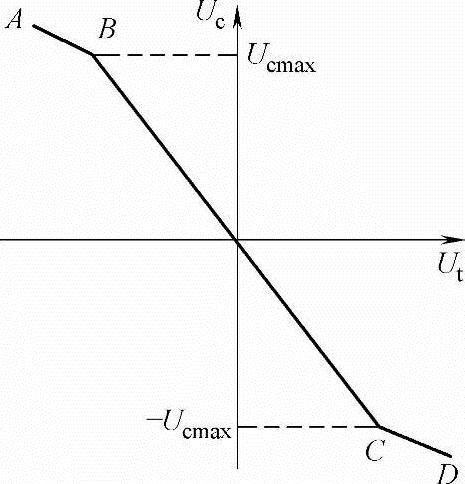

(3)调对称性及输出限幅 调零后,仍使调节器保持KP≈1,输入端从零断开,接入一个0~15V的可调直流输入电压Ur,将Ur由零逐渐增大,用万用表逐点测量Ur及与之对应的输出电压Uc的数值,直至Uc达到限幅值为止。然后用同样的方法测量当Ur为负时的输入—输出特性。两个方向的特性合起来,应是一条过零且正反向对称的直线,如图5-61所示特性的BC段。

(4)检查输出特性的波形 经过以上调试后,将调节器的电路恢复到原来的状态(工作状态),在输入端加一个阶跃信号,使输出值不超过限幅值,用示波器观察其输出电压波形,应符合要求的波形。

(5)检查有无自激振荡 调节器与触发器连接后,其输出电压的交流分量应小于0.1V,否则判为振荡。如果将输入端接零后振荡消除,则表明是外界干扰,应设法排除干扰源。如振荡仍然存在,则表明调节器本身产生自激振荡,可改变其校正参数加以消除。

图5-61 PI的输入—输出特性

6.速度环的调试

(1)静态调试 将调节器接成KP≈1的反号器,并将速度反馈信号回路断开,然后从输入端加入一个0~10V的可调直流电压,由零逐渐增大,使电动机在(10~15)%的nN下低速空载运转,测量反馈信号极性及大小,使其与给定电压相等,然后使电动机停转。将反馈线接好,并使调节器处于工作状态,增大给定输入,使其为4V,电动机转速应为50%的nN。如不对,调节反馈信号电压也为4V,然后将给定输入增为8V,电动机转速应为额定值。

(2)动态调试 在调节器输入端,输入阶跃信号,按照系统设计规定的速度给定信号,做慢扫描示波器观察电动机转速及主回路电流的过渡过程波形,调整调节器的反馈系数,使过渡过程达到最满意的程度。当系统工作不稳定或出现振荡,调整调节器本身参数又不能解决时,应检查测量元件和测速发电机的安装质量。

7.系统的调试

系统的调试是在组成系统和各环节经过上述调试检查后进行的。目的是将各环节连接起来进行统调,以保证调速系统的运行指标满足生产工艺的要求。

统调的原则是由后向前调,给定为前;先开环后闭环;先内环后外环;先静态后动态;先磁场后电枢;先基速后弱磁;先正向后逆向;先空载后负载;先单机后多机联动;先主动后从动。判断各种反馈信号的极性时,最好不要接死,采取一端接死一端碰触的方法。若碰触瞬间调节器的输出增大,则是正反馈;如果输出减小,则是负反馈。

8.电流截止环节的调试

通常是在某一转速下突加给定,观察电动机的启动电流,其数值应按电动机的过载能力来定,一般为(2~2.5)IN。若数值不符合要求,则适当调节电流截止反馈量。

调节给定电压,使电动机在中速运行,观察电流幅值,测量420a和420号线端之间的电压,若数值很小即可接入420a号线。给定电位器置于同一转速处突加给定启动电动机,观察电流波形。调节RP1(从输出最大位置向下调)直至启动电流在电动机额定电流的2~2.5倍左右为止。如果出现BP为零位而已有脉冲输出时,可调整偏移电位器RP15。

9.带负载调试

负载试验的目的是考核调速系统在负载扰动下的运行性能,可以检验系统的静、动态指标,必要时对各环节的参数进行细调。当冲击速度降太大且恢复时间太长时,应在保证系数稳定的条件下加大转速调节的比例放大系数KP值,减小积分量。必要时可增加转速微分环节。另外,还要注意电动机的换向和发热、各部分的润滑、运行中是否有振动等。发现问题,立即停车检查。

可在各级转速下和各种负载下使系统运行,观察其稳定性。同时可测试其机械特性。

10.系统中的各元件参数

该系统的电气原理图中元件参数见表5-10,可供调试和维修中参考。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。