该系统主要用于各类大型磨床的主拖动,适合于电压为400~440V的直流电动机的调速系统。系统的电路简单,安装维修方便。

1.拖动控制方案

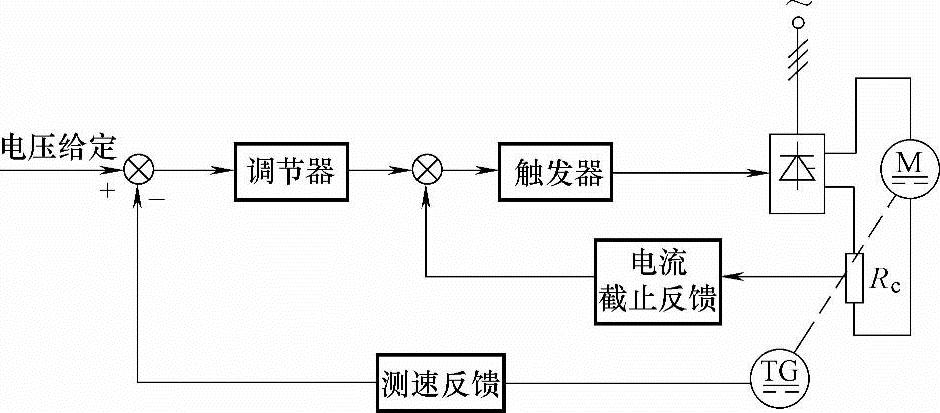

这类机床对动、静特性的要求较高,控制方案采用单闭环无静差调速系统,其原理如图5-57所示。主回路采用三相半控桥式不可逆电路,使用了各类常规保护环节,如R-C吸收网络、硒堆过电压吸收等措施。控制回路采用速度反馈的单闭环系统,用光电耦合器组成电流截止环节,以限制启动时的冲击电流及主回路出现的各种不正常的冲击电流,在负载堵转的情况下能得到一种安全可靠的挖土机特性。主放大器采用了FC3集成放大器组成的PI调节器,用射极输出器与触发电路匹配连接。采用正弦触发器,由脉冲变压器输出移相脉冲,以达到移相控制的目的。

图5-57 SCR-200A调速系统原理

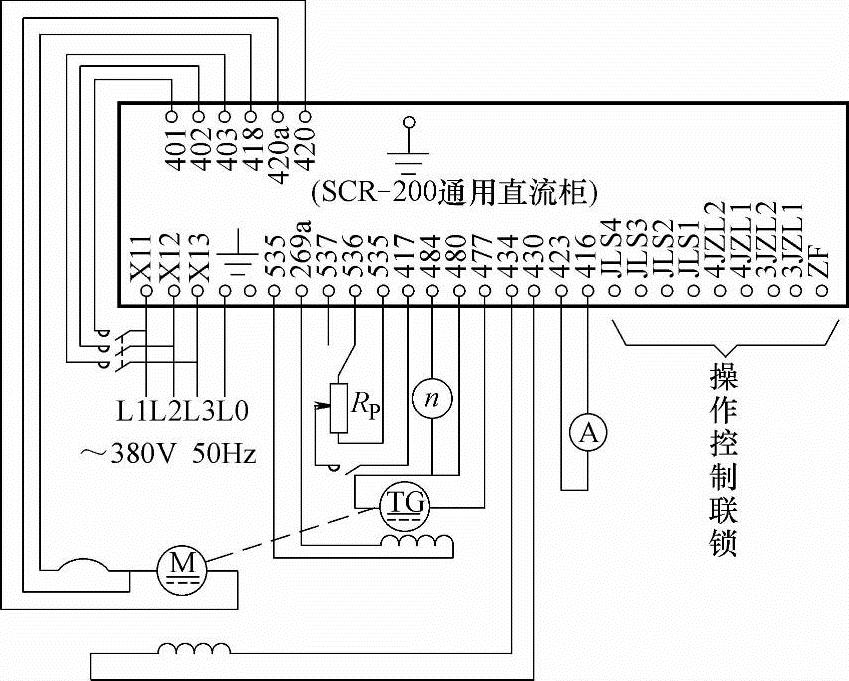

2.直流控制柜外部连接

如图5-58所示,控制柜的上排输出线板号表示柜背面的接线瑞子,下排线号表示柜正面的接线端子,控制柜内部与外部的连接关系可参阅电气原理图,如图5-58所示。控制柜中的过电流、欠电流及超速继电器的引出联锁触点是用于联锁保护的,可按不同拖动要求选择使用。当控制柜连接完成后,即在通电之前,必须对控制柜接地情况做认真检查,避免控制柜外壳带电,确保操作人员的安全。

3.系统各环节原理简介

图5-58 直流控制柜外部连接

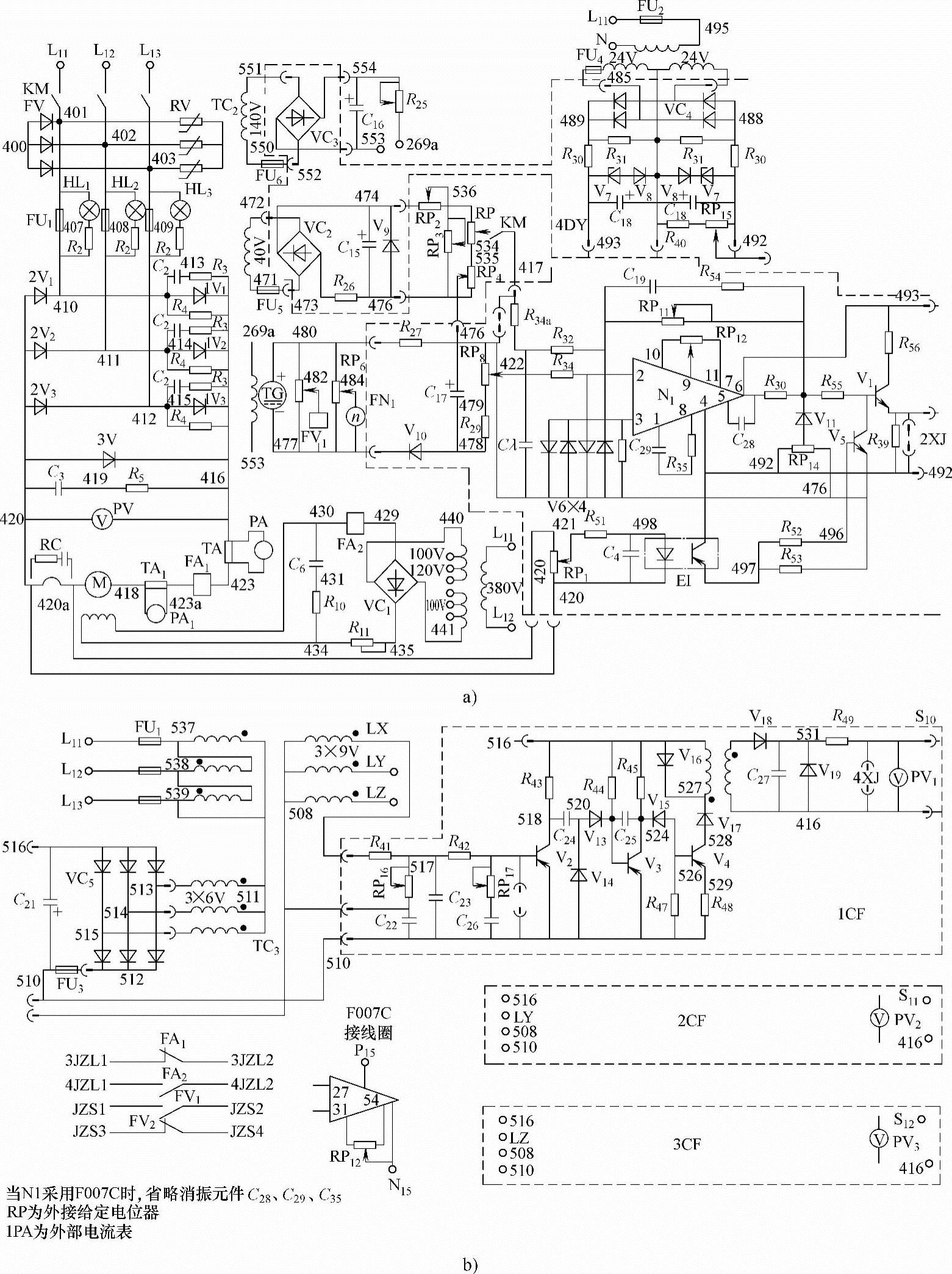

系统的原理电路如图5-59所示。

(1)主回路 三相交流电源由U11、U12、U13,经接触器KM引入,并由二极管2V及晶闸管1V1~1V3组成三相半控桥,3V为续流二极管。直流电压由420、416号线端引出,经过电流继电器FA1线圈等给直流电动机M供电。为了保护晶闸管免受浪涌电压的冲击,在交流侧设有硒堆吸收器FV及浪涌吸收器RV。C2、R3组成关断过电压吸收器。为了判别是否断相,设有断相指示灯HL1~HL3。在直流侧,由R5、C3织成R-C吸收网络。另外,快速熔断器FU1作短路保护,FA1及FV1分别为过电流和C2、R3超速继电器。(https://www.xing528.com)

(2)给定电压及调节器电路 系统的给定电压由变压器TC2的二次侧(交流40V)经整流器VC2全波整流,由R16、C15与V9滤波稳压以BR2降压,最后由电位器RP分压取得。改变RP的阻值,可得到不同的直流电压信号。电位器RP3是为控制柜用于砂轮电动机调速,解决新、旧砂轮的限速而设置的。

调节器N1采用的是FC3-C型集成运算放大器,利用它的高放大倍数配以相应的阻容反馈网络,组成了PC调节器。放大器输入端的V6起着输入限幅作用;电位器RP14及二极管V11组成调节器的输出限幅电路,调节RP14可改变限幅值。RP12是放大器的调零电位器。

图5-59 XF-014轧辊磨床主拖动电气原理

a)SCR-200A主电路与放大部分 b)SCR-200A同步电源与触发器部分

当电位器RP送来的给定信号电压及反馈信号电压都为零时,调节器的输出电压为零,电阻R39上的电压为电源电压的1/2(约为15V),在此负电压的作用下,在同步电压的正负峰值之间,V1一直处于截止状态。因此,触发器无触发脉冲输出。当给定有信号时,与反馈信号比较后的差值信号将对放大器的反向输入端(2脚)起作用。其输出端(6脚)的电压变负,使三极管V1的射极输出(R39上的电压)减小。当同步电压大于一定值时,V2由截止变为导通,触发器输出脉冲。V1的输出越小,V2由截止变为导通的时间越提前,晶闸管的触发时间也越提前,从而达到移相控制之目的。

(3)速度反馈及电流截止控制 由原理图可知,速度信号自测速发电机经阻容滤波及稳压后,由电位器RP8上取出的速度反馈电压极性正好与给定电压相反,以构成速度负反馈。

电流截止环节的电流信号由电动机串励绕组取出,并由电位器RP1分压,以R51、C4阻容滤波,使其成为较平直的检测信号。当信号幅值高于E1管的门坎电压时,光电管E1的1-2端便趋于饱和导通,V5基极经R52取得正偏压而进入饱和区,使V1的基极电压被钳位于零,触发器无脉冲输出,从而达到电流截止的目的。若要调整截止电流的起始值,只需调节电位器RP1即可。

该系统电流截止环节的特点是截止信号通过光电管E1加到放大器的输出端。这种电路的优点是E1的输入和输出电压可以是不同级别的,便于控制;只要电流不超过截止值,E1的输出端始终是开路;电流截止信号不通过放大器,减小了调整的时间。

(4)正弦波触发 器正弦波触发器的工作原理参见5.2节中的介绍,不再赘述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。