(1)带转速负反馈的单闭环直流调速系统

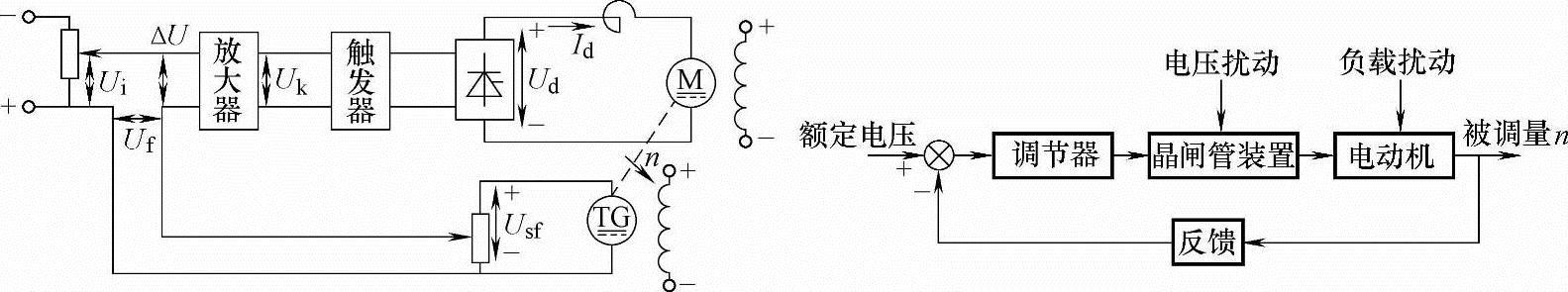

1)带转速负反馈单闭环直流调速系统。带转速负反馈单闭环直流调速系统的原理及结构如图5-11所示。

图5-11 转速负反馈的单闭环直流调速系统原理

该系统主要由直流电动机、晶闸管装置、调节器(放大器)和电压比较环节(Ui-Uf)组成。直流电动机的励磁恒定,电枢由晶闸管装置供电。系统的给定电压Ui与反馈电压Uf串联进行比较,它们的差值ΔU经比例放大后,作为触发器的控制信号Uk,只要调整给定电位器,改变Ui,就能改变Uk,从而改变控制角α,使晶闸管整流器的输出电压Ud随α而改变,进而获得不同的转速,所以这种系统称为转速负反馈的单闭环直流调速度系统。

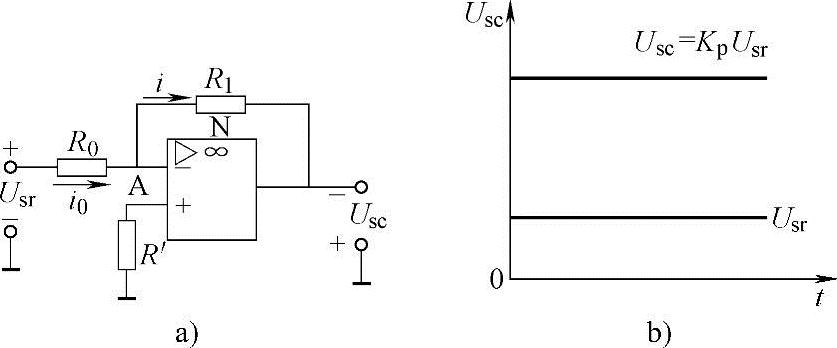

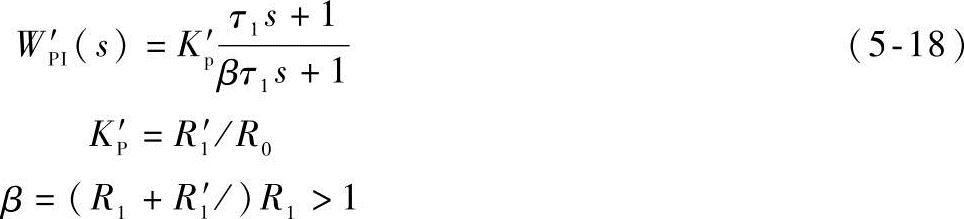

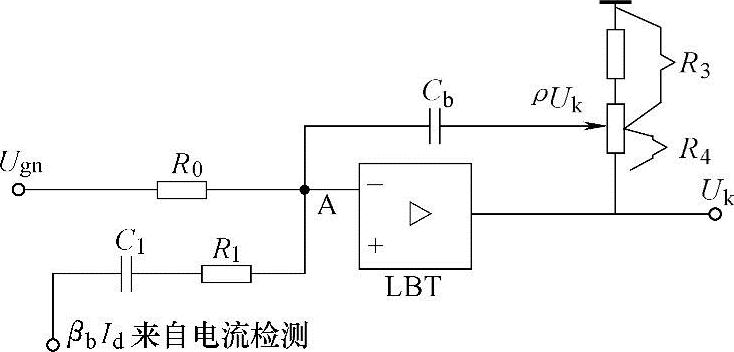

在某一给定值的转速上需要稳定运转,闭环调速系统是按给定量Ui与反馈量Uf的偏差ΔU进行调节的。由于所采用的调节器为比例放大(故又称为比例调节器P),晶闸管控制角α及整流电压Ud的大小由偏差量来决定,因而偏差始终存在且其大小应自动改变才能维持被调量不变。这种系统属于有静差调速系统。要提高系统的调速精度,就要尽量减小偏差量,这可通过加大系统的放大倍数来实现。比例调节器P的结构和控制关系如图5-12所示。其放大倍数KP=Usc/Usr=R1/R0,故有输出与输入的关系:Usc=KPUsr。

图5-12 比例调节器(P)

a)结构 b)输入输出关系

在系统运行过程中,负载、电动机的励磁电流及电压等波动会引起转速变化,只要这些扰动量在闭环之内,系统就能进行自动调节,使转速稳定。但是对于那些由在闭环之外的扰动量(如给定电压不稳、测速发电机有误差等)引起的转速不稳定,调速系统是无法补偿的。

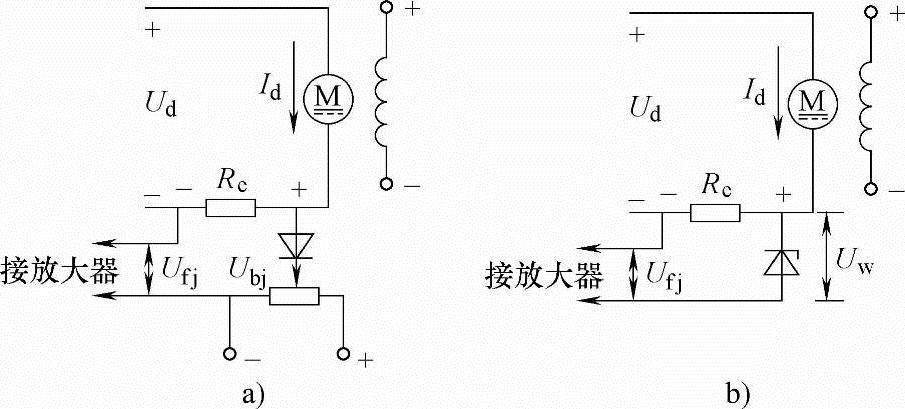

2)限流保护——电流截止负反馈环节。单闭环直流调速系统在启动和工作过程中常常发生工作过电流(非极限保护的过电流),多采用电流截止负反馈环节来进行这种限流保护,如图5-13所示。电流截止反馈信号取自串入电动机电枢回路的小阻值电阻Re,IdRe正比于电流Id。设Idj为临界截止电流,当电流大于Idj时,将电流负反馈信号回送到放大器输入端;在电流小于Idj时,将电流反馈切断。为了实现这一作用,引入了比较电压Ubj。图5-13a中利用独立的直流电源作为比较电压,其大小可用电位器调节。在IdRe与Ubj之间串一个二极管。当IdRe>Ubj时,二极管导通,电流负反馈信号Ufj即加到放大器上去;当IdRe≤Ubj时,二极管截止,Ufj即消失。在这一电路中,截止电流Idj=Ubj/Re。图5-13b中利用稳压管的击穿电压UW作为比较电压,电路比较简单,但不能平滑地调节截止电流。

图5-13 电流截止负反馈环节

a)加比较电压 b)用稳压管

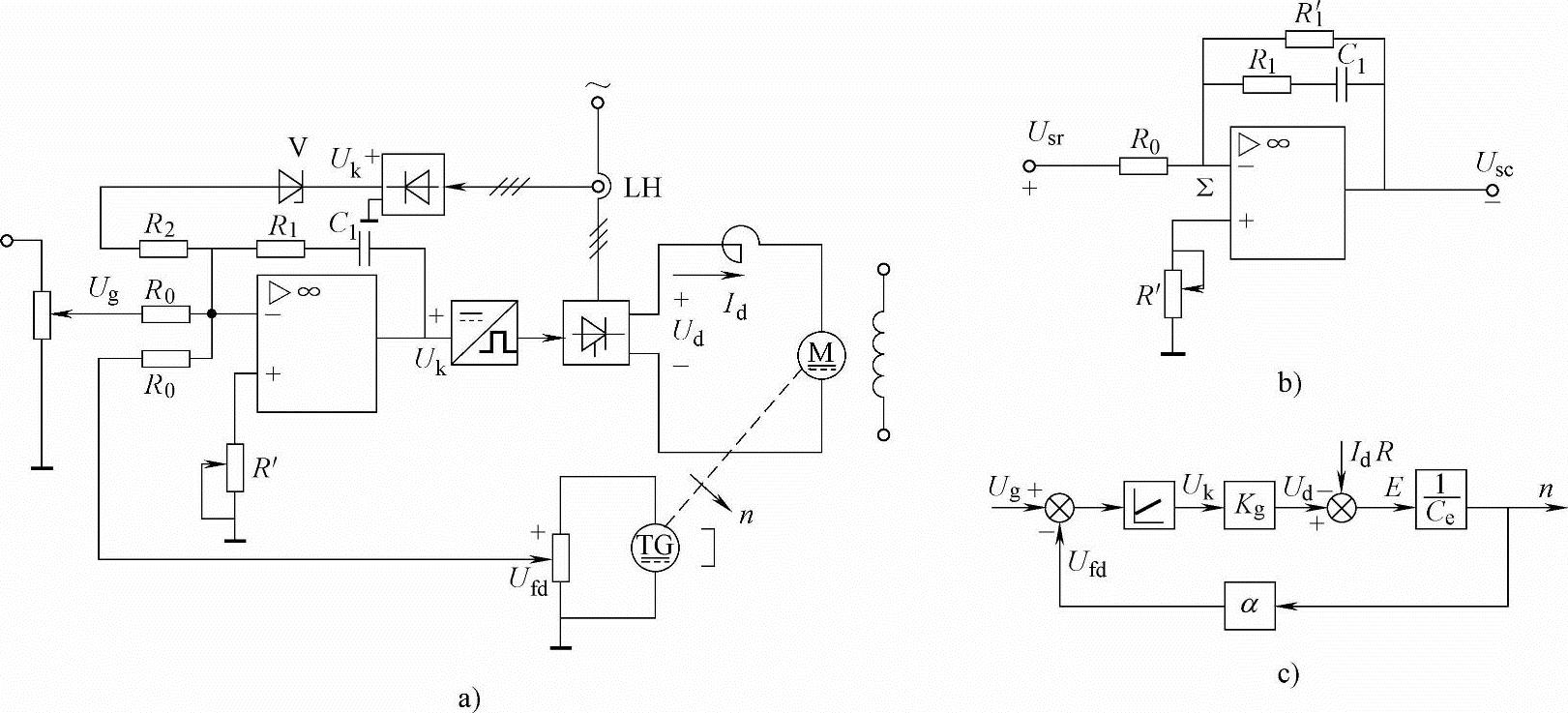

(2)单闭环无静差直流调速系统

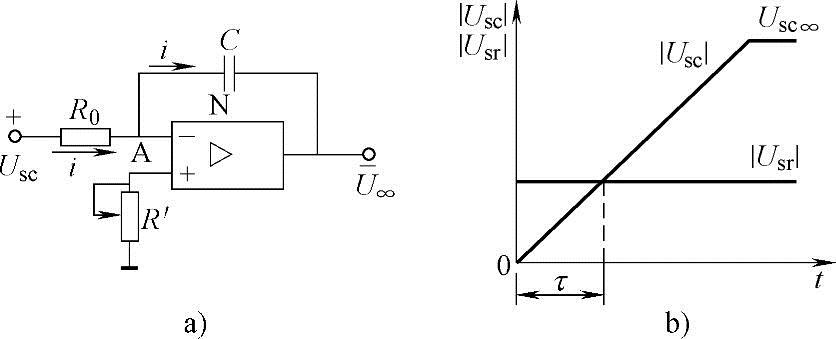

1)积分调节器(I)。图5-11所示的有静差直流调速系统是靠偏差电压ΔU来控制的。如果ΔU=0,整流电压就为零,电动机就转不起来。这是因为用了比例反馈控制。如果把比例控制的放大器改为积分控制的积分调节器(I),就可以将有静差变为无静差了。积分调节器I的结构和控制关系如图5-14所示。其输出与输入的关系可表示为

式中,т为积分时间常数(т=R0C);其传递函数:

图5-14 积分调节器(I)

a)结构 b)阶跃输入时的输出特性

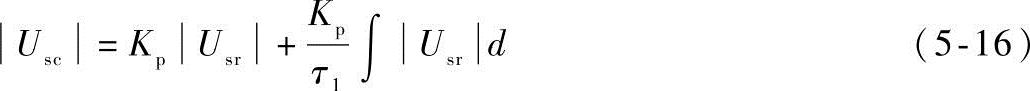

2)比例积分调节器(PI)。积分控制虽然优于比例控制,但在控制的快速性上,积分控制又不如比例控制。如果既要稳态精度高,又要动态响应快,就需要把这两种控制规律结合起来,这就是比例积分控制。比例积分调节器(PI)的结构和控制关系如图5-15所示。其输出与输入的关系可表示为

图5-15 比例积分调节器(PI)

a)结构 b)阶跃输入时的输出特性

PI调节器传递函数为

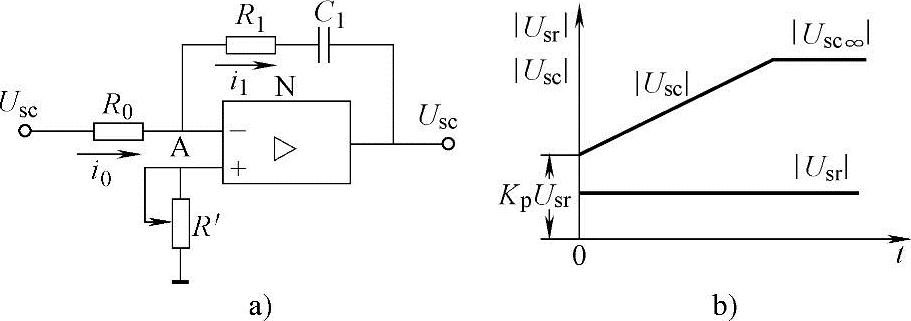

3)单闭环无静差直流调速系统的原理及结构。单闭环无静差直流调速系统的原理及结构如图5-16所示。该系统是在原有的转速负反馈基础上,增设了比例积分调节器和限流保护的电流截止负反馈。有时为了避免较大的零点漂移,在R1和C1两端再并联硬反馈电阻R1′,使放大倍数降低一些,构成近似的PI调节器。这时,调节器的传递函数变为:

图5-16 单闭环无静差直流调速系统

a)原理 b)、c)结构

(3)双闭环无静差直流调速系统

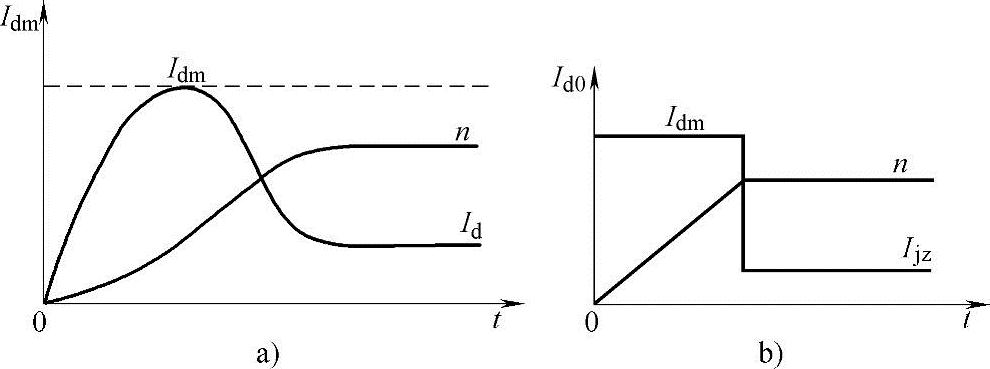

1)单闭环调速系统存在的问题。带电流截止负反馈的单闭环调速系统能获得较好的启动特性和稳定性。采用了PI调节器后,既保证了动态稳定性,又能做到转速无静差,很好地解决了系统中动、静态之间的矛盾。但对于运行性能要求更高的生产设备,这种系统还存在某些不足之处。系统中只靠电流截止环节来限制启动电流,其特性的下降段还有一定的斜率,不能在充分利用电动机过载能力的条件下,获得最快的动态响应。这是因为电流截止负反馈只能限制最大电流,在过渡过程中,电流一直是变化着的,达到最大值后,由于负反馈作用的加强和电动机反电动势的增长,又迫使电流减小,电动机转矩也随之减小,使启动和加速过程延长。调速系统启动过程的电流和转速波形如图5-17a所示。

2)理想启动过程。对于启动频繁的系统,如龙门刨床,要尽量缩短过渡过程以提高生产效率。为此,希望充分利用电动机的过载能力,在过渡过程中一直保持着最大允许电流,使系统以最大的加速度启动,到达稳定转速时,电流立即降下来,转入稳速运行。这样的理想启动过程波形如图5-17b所示。

图5-17 调速系统启动过程的电流和转速波形

a)带电流截止负反馈的启动过程 b)理想启动过程

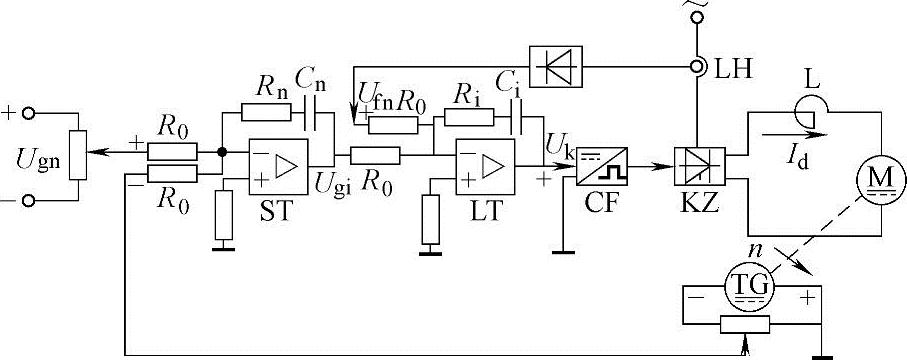

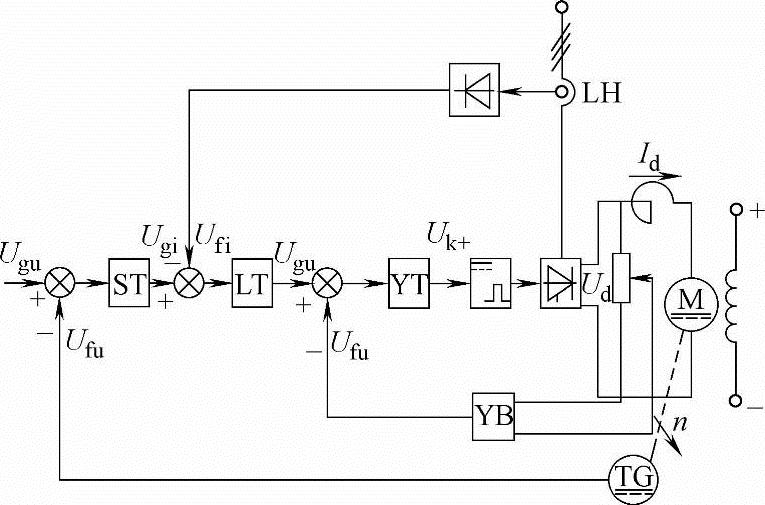

3)转速、电流双闭环调速系统的特点。要想得到理想的启动特性,关键是如何获得一段使启动电流始终保持为最大值Idm的恒流过程。根据反馈控制规律,采用电流负反馈能得到近似恒流的特征。但如果在同一个调节器的输入端同时引入转速和电流负反馈,则双方会互相牵制,不但得不到理想的过渡过程波形,而且稳速的静态特性会被破坏。所以在单闭环系统中,必须在运行段把电流反馈截止住。在转速、电流双闭环调速系统中设置两个调节器,分别调节转速和电流,两者实行串级连接,即以转速调节器的输出作为电流调节器的输入,再用电流调节器的输出作为晶闸管触发装置的控制电压,使两种调节作用互相配合,不仅能得到较为理想的过渡过程波形,而且能使动、静态特性更加理想。从双闭环反馈的结构上看,电流调节环是内环,转速调节环是外环。转速、电流双闭环调速系统原理如图5-18所示。

图5-18 转速、电流双闭环调速系统原理

4)两个调节器的作用。系统的两个调节器一般都采用PI调节器。在图5-18中标出了两个调节器输入输出电压的实际极性。它们是按照触发装置的控制电压Uk需要正电压的情况标出的,并考虑到运算放大器的倒相作用。转速给定电压Ugn与转速反馈电压Ufn比较后,得到的偏差电压,送到速度调节器ST的输入端,ST的输出电压作为电流调节器LT的给定电压Ugi,LT的输出电压Uk才是触发器CF的输入信号。两个调节器的输出都是带限幅的,转速调节器ST的输出限幅电压决定了电流调节器LT给定电压的最大值;电流调节器的输出限幅电压限制了晶闸管输出电压的最大值。也就是外环调节器的输出幅值决定了内环被控量的最大值(即电枢电流的最大值)。其稳态结构如图5-19所示。

图5-19 转速、电流双闭环调速系统稳态结构

①转速调节器的作用

a)使转速n跟随给定值Ugn变化。

b)对负载的变化起抗扰作用。

c)其输出限幅值决定最大电流。

②电流调节器的作用

a)在转速调节过程中使电流Id跟随给定值Ugi变化,启动时保证获得允许的最大电流。

b)对电网电压的波动起到及时抗扰作用。

c)当电动机过载,甚至堵转时,限制电枢电流的最大值Idm,从而起到快速的安全保护作用。如果故障消失,系统就能够自动恢复正常工作。

(4)三环直流调速系统

1)带电流变化率调节器的三环调理系统(https://www.xing528.com)

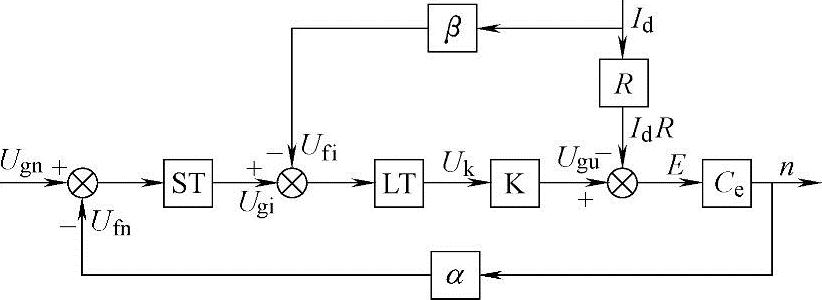

①系统的组成及工作原理。为了延缓电流的跟随作用,以压低电流变化率,又不影响系统的快速性,在电流内环再设一个电流变化率环,构成转速、电流、电流变化率三环系统,如图5-20所示。

图5-20 转速、电流、电流变化率三环直流调速系统

在该系统中,ST的输出仍是LT的给定信号,并用限幅值Ugim限制最大电流;电流调节器LT的输出不是直接控制触发信号,而是作为电流变化率调节器LBT的给定输入。LBT的负反馈信号则由电流检测通过微分环节LD得到,ST的输出限幅值Ugim限制最大电流变化率。LBT的输出限幅值Ukm决定触发脉冲最小控制角αmin,但在转速调节过程中不应饱和。

简单的电流变化率调节器如图5-21所示。LBT一般采用积分调节器(I)或比例系数较小的比例积分调节器(PI),以保证其输出电压Uk按需要逐渐上升。

②电流变化率内环的作用。在电流调节器不饱和时,电流环起着主要的调节作用,而电流变化率环可以看作是电流环内的一个局部反馈环节,也就是电流微分负反馈环节,它起着改造电流调节对象并加快电流调节过程的作用。

图5-21 电流变化率调节器

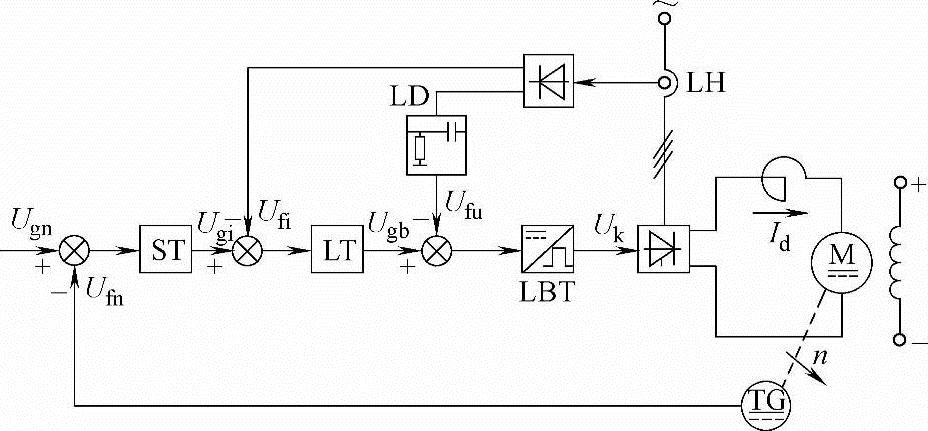

2)带电压调节器的三环调速系统

①系统的组成及工作原理。转速、电流、电压三环系统的结构原理图如图5-22所示。电压反馈信号取自晶闸管整流装置的输出电压Ud,通过电阻分压和电压变换器YB,电压信号Ufu和电流调节器LT的输出电压Ugu进行比较后,送入电压调节器YT,由YT控制触发电压Uk。

②电压调节器的主要作用。电压调节器一般也采用积分调节器,其主要作用为:

a)增设电压调节器可改造控制对象的特性和加快电压调节时间。

图5-22 转速、电流、电压三环直流调速系统

b)增设电压环可防止当电流断续时,由于晶闸管整流器等效内阻加大,而引起的整流电源外特性上翘。增设的电压负反馈环节能力图维持整流电压随电压给定而成比例变化,使整流电压与电压调节器的给定量之间有线性关系。这样就能抑制电流断续时外特性上翘的非线性现象,大大减小电流连续与断续所引起的结构参数的变化。

c)电压环对电压波动的抗扰作用比电流调节器更为及时。

(5)PWM直流调速系统 采用全控式电力电子器件组成的直流脉冲宽度调制(PWM)型的调速系统,近年来不断发展,用途越来越广,与V-M系统相比较,在很多方面具有较大的优越性。PWM直流调速系统与V-M支流调速系统之间的区别主要在主电路和PWM控制电路。而系统的闭环控制方法以及静、动态分析和设计,则基本上一样。

PWM变换器有不可逆和可逆两类。可逆PWM变换器主电路的结构形式有H型、T型等。H型变换器在控制方式上分双极式、单极式和受限单极式三种。限于篇幅,这里仅着重分析常用的双极式H型可逆PWM变换器,然后再简要地说明其他方式的特点。

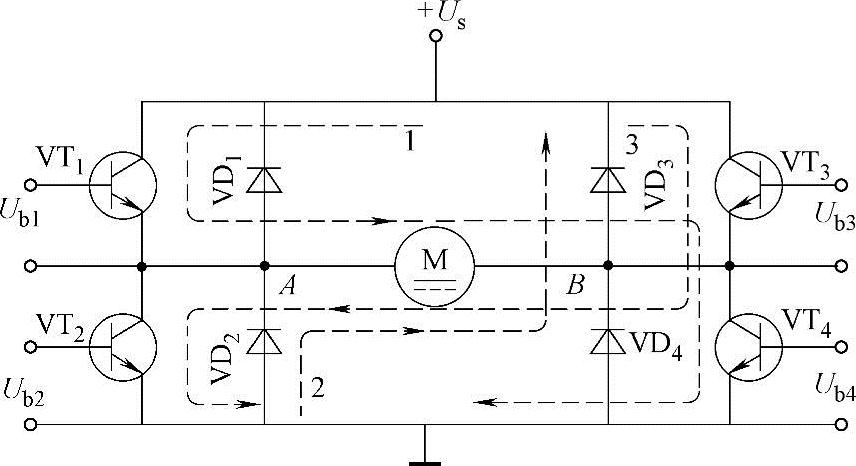

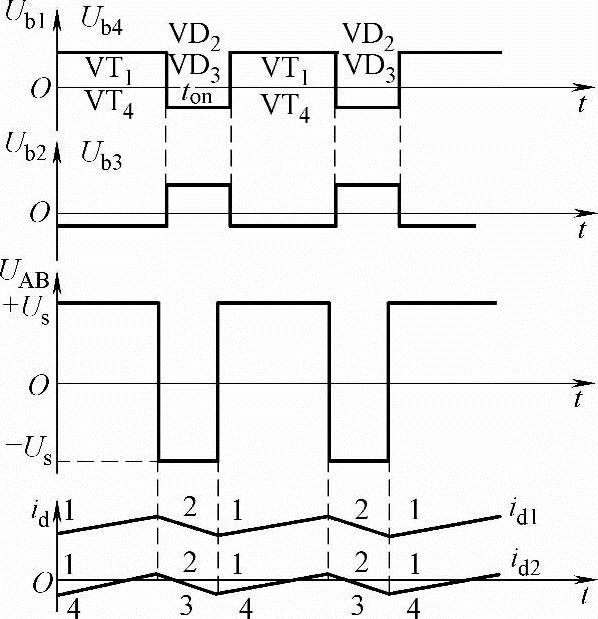

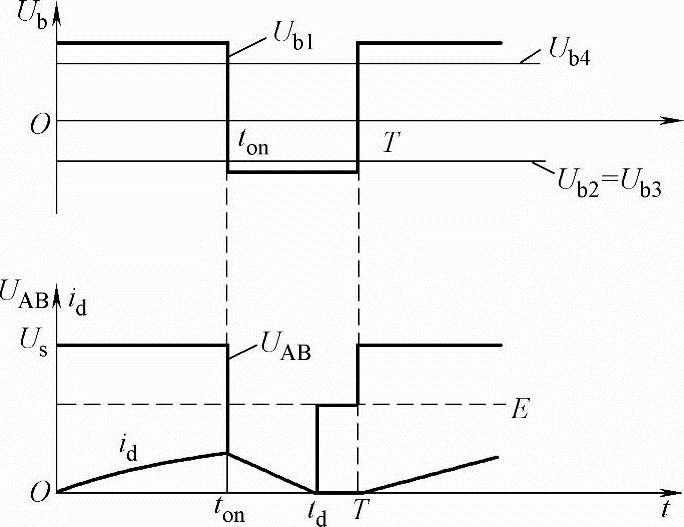

1)双极式H型可逆PWM变换器。双极式H型可逆PWM变换器的电路原理如图5-23所示,它是由四个电力晶体管和四个续流二极管组成的桥式电路。四个电力晶体管的基极驱动电压分为两组。VT1和VT4同时导通和关断,其驱动电压Ub1=Ub4;VT2和VT3同时导通和关断,其驱动电压Ub2=Ub3=-Ub1。它们的波形如图5-24所示。

图5-23 双极式H型可逆PWM变换器的电路原理

在一个开关周期内,当0≤t<ton时,Ub1和Ub4为正,晶体管VT1和VT4饱和导通;而Ub2和Ub3为负,VT2和VT3截止。这时+Us加在电枢AB两端,UAB=Us,电枢电流id沿回路1流通。当ton≤t<T时,Ub1和Ub4变负,VT1和VT4截止;Ub2、Ub3变正,但VT2、VT3并不能立即导通,因为在电枢电感释放储能的作用下,id沿回路2经VD2、VD3续流,在VD2、VD3上的压降迫使VT2、VT3的c(管脚)及e(管脚)两端承受反压,这时,UAB=-Us。UAB在一个周期内正负相同,这是双极式PWM变换器的特征,其电压、电流波形如图5-24所示。

由于电压UAB的正负变化,使电流波形存在两种情况,如图5-24中的id1和id2。id1相当电动机负载较大的情况,这时平均负载电流大,在续流阶段电流仍维持正方向,电动机始终工作在第Ⅰ象限的电动状态。id2相当于负载很小的情况,平均电流小,在续流阶段电流很快衰减到零,于是VT2和VT3的c、e两端失去反压,在负的电源电压(-Us)和电枢反电势E的合成作用下导通,电枢电流反向,沿着回路3流通,电动机处于制动状态。与此相仿,在0≤t<ton期间,当负载小时,电流也有一次倒向。

图5-24 双极式PWM变换器电压和电流波形

双极式可逆PWM变换器的“可逆”作用,由正负脉冲电压宽窄而定。当正脉冲较宽时,ton>T/2,则电枢两端的平均电压为正,在电动运行时电动机正转;当正脉冲较窄时,ton<T/2,平均电压为负,电动机反转;如果正负脉冲宽度相等,ton=T/2,平均电压为零,则电动机停止。图5-24所示的电压电流波形是电动机正转时的情况。

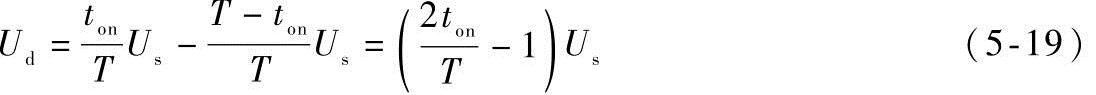

双极式可逆PWM变换器电枢平均端电压为

以ρ=Ud/Us来定义PWM电压的占空比,则

调速时,ρ的变化范围为-1≤ρ<1。当ρ为正值时,电动机正转;当ρ为负值时,电动机反转;ρ=0时,电动机停止。在ρ=0时,虽然电动机不动,电枢两端的瞬时电压和瞬时电流却都不是零,而是交变的,会增大电动机的损耗产生高频噪声。但交变电流能使电动机高频微振,消除正反向时的静摩擦死区,起着“动力润滑”的作用。

对于双极式可逆PWM交换器,电压方程在0≤t<ton期间,为

在ton≤t<T期间,电源电压为

双极式可逆PWM变换器在工作过程中,四个电力晶体管都处于开关状态,容易发生上、下管直通的事故,降低了装置的可靠性,为了防止这种事故,在一管关断和另一管导通的驱动的脉冲之间,应设置逻辑延时。

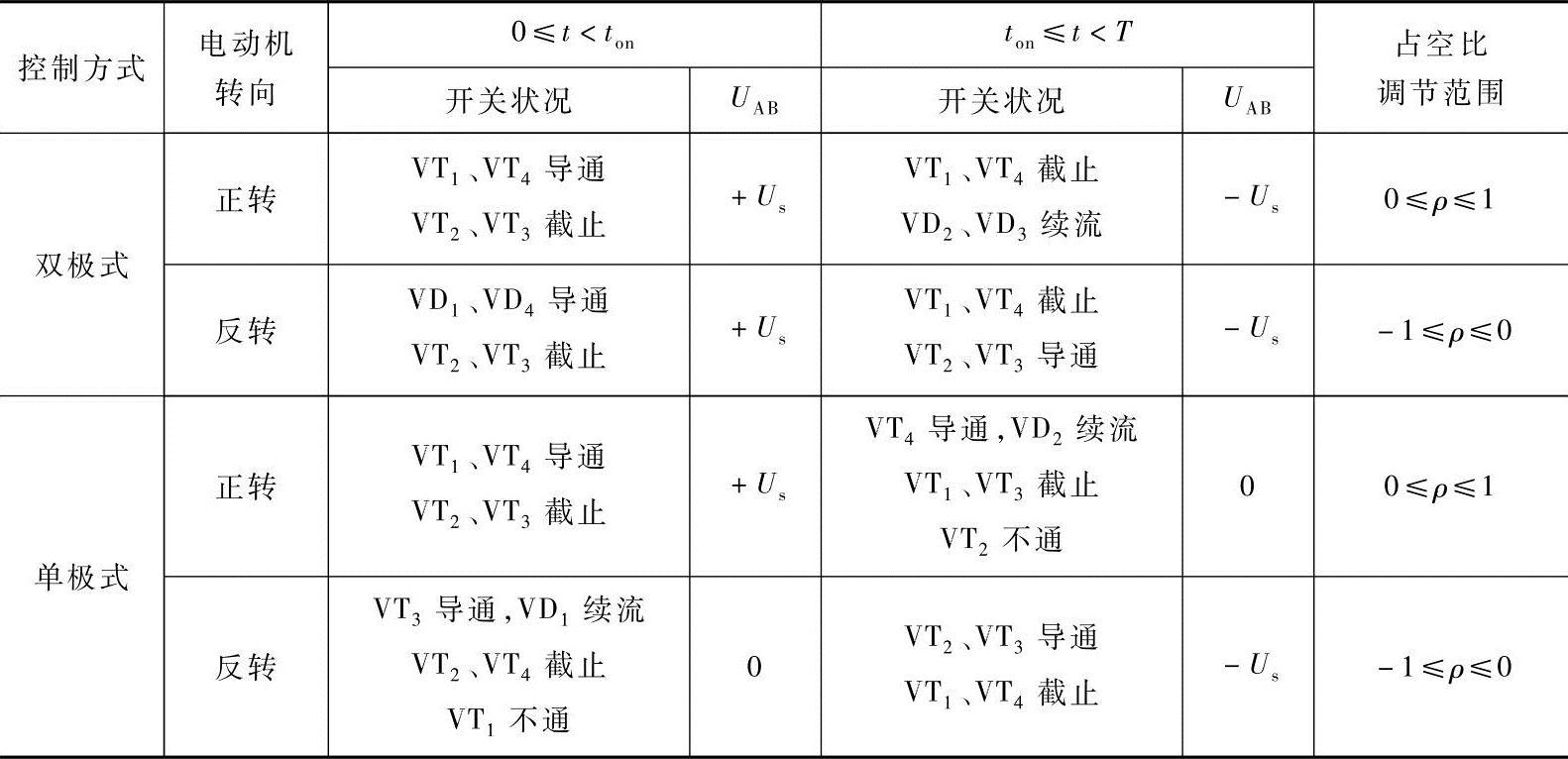

2)单极式可逆PWM变换器。单极式可逆PWM变换器电路和双极式一样,不同之处仅在于驱动脉冲信号有异。在单极式变换器中,左边两个管子的驱动脉冲Ub1=-Ub2,具有和双极式—样的正负交替的脉冲波形,使VT1和VT2交替导通。右边两管VT3和VT4的驱动信号改成因电动机的转向而施加不同的直流控制信号。当电动机正转时,使Ub3恒为负,Ub4恒为正,则VT3截止而VT4常通。当电动机反转时,则Ub3恒为正而Ub4恒为负,使VT3常通而VT4截止,当负载较大而电流方向连续不变时,各管的开关情况和电枢电压的状况列于表5-1中,同时列出双极式变换器的情况以便比较。负载较小时,电流在一个周期内也会来回变向,这时各管导通和截止的变化要多些。

表5-1中单极式变换器的UAB一栏表明,在电动机朝一个方向旋转时,PWM变换器只在一个阶段中输出某一极性的脉冲电压,在另一阶段中UAB=0,这是它所以称为“单极式”变换器的原因。

由于单极式变换器的电力晶体管VT3和VT4两者之间总有一个常通,一个常截止,运行中无需频繁交替导通,因此与双极式变换器相比开关损耗可以减小,装置的可靠性有所提高。

3)受限单极式可逆PWM变换器。单极式变换器在减少开关损耗和提高可靠性方面要比双极式变换器好,但还是有一对晶体管VT1和VT2交替导通和关断,仍有电源直通的危险。再研究一下表5-1中各晶体管的开关状态可以发现,当电动机正转时,在0≤t<ton期间,VT2是截止的;在ton≤t<T期间,由于经过VD2续流,VT2也不通。既然如此,不如让Ub2恒为负,使VT2一直截止。同样,当电动机反转时,让Ub1恒为负,VT1一直截止。这样,就不会产生VT1、VT2直通的故障了。这种控制方式称为受限单极式。

表5-1 双极式和单极式可逆PWM变换器的比较(当负载较重时)

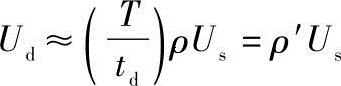

受限单极式可逆变换器在电动机正转时,Ub2恒为负,VT2一直截止;在电动机反转时,Ub1恒为负,VT1一直截止,其他驱动信号都和一般单极式变换器相同。如果负荷较大,电流id在一个方向内连续变化,所有的电压、电流波形都和一般单极式变换器一样。但是,当负载较小时,由于有两个晶体管一直处于截止状态,不可能导通,因而不会出现电流变向的情况,在续流期间电流衰减到零时(t=td),波形便中断了,这时电枢两端电压跳变到UAB=E,如图5-25所示这种轻载电流断续的现象将使变换器的外特性变软,和V-M系统中的情况十分相似。它会使PWM调速系统静、动态性能变差,但换来的好处则是可靠性提高。

图5-25 受限单极式PWM可逆变换器轻载时电压电流波形

电流断续时,电枢电压的提高把平均电压也提高了,成为

令Ea=Ud,则 ,由此可求出新的负载电压系数:

,由此可求出新的负载电压系数:

由于T≥td,因而ρ′≥ρ,但ρ′的值仍在-1~+1之间变化。

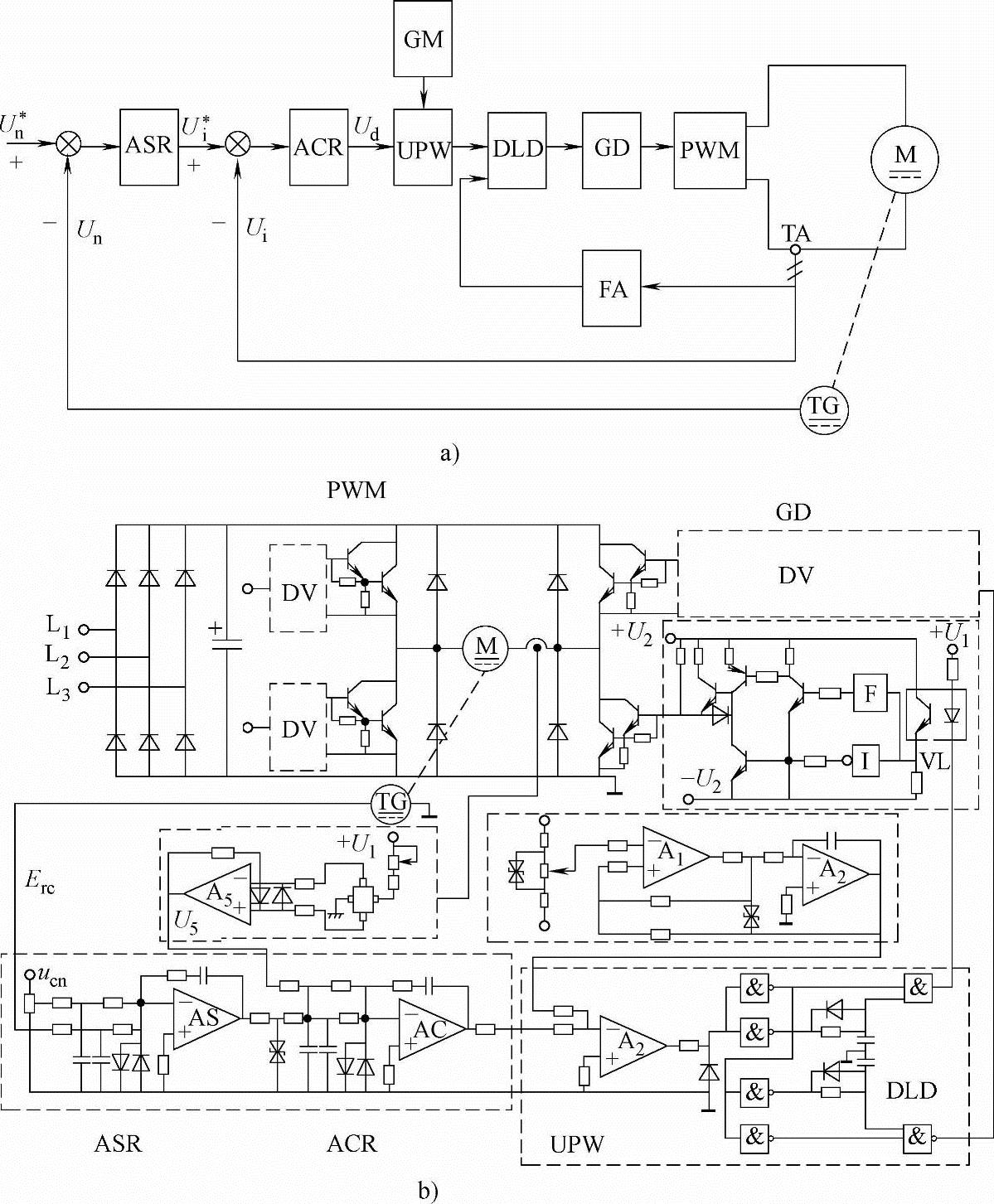

4)脉宽调速系统的控制电路。一般动、静态性能较好的调速系统都采用转速、电流双闭环控制方案,脉宽调速系统也不例外。双闭环脉宽直流调速系统的原理框图如图5-26所示,其中属于脉宽调速系统的特有部分是脉宽调制器UPW、调制波发生器GM、逻辑延时环节DLD、电力晶体管的驱动器GD和保护电路FA。其中最关键的部件是脉宽调制器UPW。

图5-26 双闭环脉宽(PWM)直流调速系统

a)原理 b)结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。