(1)大体积混凝土不密实性主要指其内部存在连通性的蜂窝或局部架空。

(2)混凝土缺陷的检查与处理,尤其是大体积混凝土不密实性检查及处理应遵循“边施工、边检查、边处理”的原则。

(3)大体积混凝土不密实性检查主要以钻孔检查为主,物探检查为辅。为增强钻孔检查的时效性和指导意义,混凝土施工过程中要适时在混凝土仓面布置钻孔进行检查。

(4)大体积混凝土不密实性检查分为普查和详查两个阶段。普查阶段按随机性和针对性相结合的原则,对建筑物进行全面质量检查;详查阶段是针对普查中发现的问题进行扩大检查,确定缺陷范围、程度和性质,据此制定处理方案。

(5)普查钻孔进尺总量控制为每万立方米混凝土钻孔4m。对大坝上下游防渗层、结构混凝土等重要部位以及监理工程师认为有必要进行检查的部位,应按监理工程师指令加密布孔。墩墙、挑流鼻坎、闸门槽、支座、牛腿等重要的结构钢筋混凝土不密实性检查,宜采用物探无损检测方式进行,对有疑点的部位可布置少量钻孔检查。

(6)当混凝土浇筑过程中有异常情况时,应有针对性地布孔检查其密实性。

(7)大体积混凝土不密实性检查施工前,应督促承建单位制定详细的钻孔检查实施细则,报送监理机构批准后实施。

(8)钻孔施钻完毕以及每道工序前应将孔冲洗干净,妥善保护。

(9)检查孔的主要技术要求。

1)钻孔、孔径。检查孔采用机钻或手风钻成孔,孔径一般为φ50~76mm。要求取芯或做芯样物理力学试验的,应根据该部位混凝土级配和芯样试验项目内容确定其钻孔孔径,一般为φ110mm、φ168mm或φ219mm。

2)钻孔精度。

钻孔孔位偏差:不大于±10cm;

钻孔深度偏差:不大于±20cm;

钻孔孔斜:机钻孔不大于3%,风钻孔不大于5%。

3)检查孔应详细记录在施钻过程中的掉钻、卡钻、失水等异常情况,钻孔结束后,应做好孔口保护。

4)因施工原因需要调整孔位时,须经监理工程师同意。

5)对于尚未完成接缝灌浆的部位,应对照冷却水管预埋图采取避让措施。在钻孔过程中遇到冷却水管时,应立即停止施钻,并逐级报告研究处理措施。

(10)压水检查。

1)原则上所有检查孔均需进行压水检查。钻孔过程中存在未回水孔段,其以上部分不进行压水检查,仅对不回水段以下部分进行压水检查。压水压力一般为0.2MPa。

压水检查前,要求采取风水轮换将孔冲洗干净。冲洗水水压一般为0.2MPa,压气压力一般为0.15MPa。

2)压水检查以及钻孔灌浆、封孔前,必须对钻孔进行风水轮换冲洗直至回水澄清。冲洗水压与压水压力相同,风压0.15MPa。

3)钻孔过程中不回水的钻孔,不回水以上部分不作压水检查,应采取措施进行扩大检查处理。

4)检查孔压水采用纯压式。一孔压水时,同一施工块内的其他检查孔全部敞开,逐一完成各孔的压水检查。

分段压水:先进行全孔压水,按式(13.1)计算允许透水率[q],确定是否需要进行分段压水。

式中[q]——允许透水率,Lu;

H0——孔深,m;

m——经验系数,当H0=2m时,m=1.1;H0=10m时,m=1.5;

H0=20m时,m=1.8;H0=30m时,m=2.0;

h——压水段长,m;

q0——全孔压水透水率,Lu。三峡工程大坝防渗层[q]≤0.1Lu,其他部位[q]≤0.3Lu,不需要分段压水;防渗层[q]>0.1Lu,其他部位[q]>0.3Lu时,需要分段压水。分段压水采用自上而下进行,分段长度一般为2m。

5)检查孔压水试验流量稳定标准及计算公式。检查孔压水试验如采用单点法或五点法,稳定标准是:在规定压力下,每5min测读一次压入流量,连续四次读数中最大值与最小值之差小于最终值的10%,或最大值与最小值之差小于1L/min时压水试验可结束,并以最终读数作为计算岩体透水率q的计算值公式[见式(13.2)]。

检查孔压水试验成果以透水率q表示,计算公式为

![]()

式中 q——基岩透水率,Lu;

Q——压水流量,L/min;

L——试段长度,m;

P——作用于试段内的全压力,MPa。

6)压水试验压力值的计算。压水试验的总压力是指作用于试段的实际平均压力。计算公式为

![]()

式中 P——压水试验的总压力,MPa;

Pb——压力表压力,MPa;

Ps——压力损失(单管柱栓塞自压力表至柱塞底部的压力损失。一般情况因为钻孔较浅,压力损失较小,可忽略不计;当遇到孔深较大时应按压力损失公式进行计算)。

7)压水稳定标准。压水至设计规定压力后,一般持续压水30min,其间读数6次后结束该孔(段)的压水。若连续两次测读压水流量差值小于其平均值的10%,也可停止该孔或段的压水,取最后一次测读作为计算流量。

8)分段压水规定。先进行全孔压水,若位于重要部位的钻孔透水率大于0.1Lu,其他部位钻孔透水率大于0.6Lu,需进行分段压水,分段压水长度原则上为2m,从上往下进行,以便确定透水率大的部位。

9)压水压力指俯孔孔口、仰孔末端,压力应控制在0.2MPa。

10)压水总进水量计算。压水至设计规定压力后,若压水时间不足30min的检查孔,总进水量按公式13.4计算:

![]()

式中 V——总进水量,L;

V1——压水至设计规定压力前进水量,L;

Q——计算流量,L/min。

11)透水率计算。

①全孔压水的透水率计算公式:

![]()

式中 q——钻孔透水率,Lu;

Q——钻孔压入流量,L/min;

H——段长,m;

S——压水时作用于试段内的全压力,m,换算成水柱高。

②综合压水的透水率计算公式:

![]()

式中 qN——N段分段透水率;

LN、LN-1——两个相邻综合段各自的段长,m;

QN、QN-1——两个相邻综合段各自的压入流量,L/min;

SN、SN-1——两个相邻综合段各自的全压力,MPa。

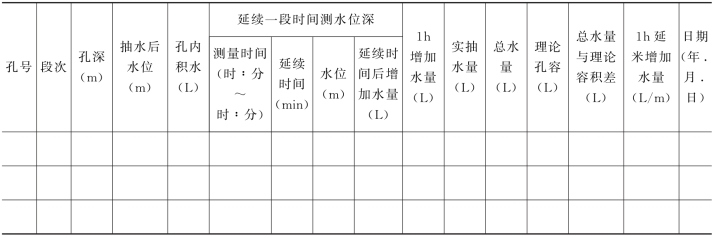

(11)抽水检查(见表13.2)。

1)对于压水检查时分段透水率大于规定值的孔段及其以上部位不作抽水检查,仅对孔段以下部分进行抽水检查。

2)仰孔不作抽水检查。

3)抽水检查前,测量钻孔深、孔径,计算其钻孔容积。

4)压水检查后应接着进行抽水检查。先进行全孔抽水,若1h每延米抽水量大于孔容另加1L,需进行分段抽水,分段长度2m。

表13.2 混凝土自检孔抽水检查项目表

(https://www.xing528.com)

(https://www.xing528.com)

注 1.孔径φ76mm按理论孔容4.536L/m、孔径φ110mm按理论孔容9.503L/m、孔径φ219mm按理论孔容41.55L/m计算。

2.抽水时间不足1h,抽水增加的水量按以下公式计算:![]() ×抽水后延续观测增加的水量(L)。

×抽水后延续观测增加的水量(L)。

5)分段抽水采用自上而下的方式进行,分段抽水前,孔内先注满水,每次抽水间隔时间15min。分段抽水一般1h。抽水时,首先抽出孔内第一段积水,间隔15min后,测量孔内水量,若孔内水量增加不足0.5L,进行下一段抽水.若孔内水量增加0.5~3L时,再进行一次抽水,然后转入下一段抽水。若孔内水量增加超过3L者,抽水4次即可结束该孔段抽水。

6)全孔抽水时,首先抽出孔内全部积水,间隔15min后,测量孔内水量,若孔内水量增加不足1L,可结束该孔抽水;若孔内水量增加超过3L者,进行钻孔分段抽水,如此反复进行,一般抽水4次即可结束。

7)详细记录每个孔的抽水情况,主要包括抽水起止时间、抽水水量、抽水过程中相邻孔的水位变化以及其他异常现象等(见表13.3)。

8)详细记录每个钻孔在抽水过程的抽水间隔时间、抽水量,以及抽水过程中相邻孔的水位是否有变化及其他异常现象等。

9)抽水时间不足1h,1h增加的水量按公式(13.7)计算:

式中 A——1h增加的水量,L;

t——抽水后延续观测时间,min;

A1——抽水后延续观测增加的水量,L。

(12)钻孔取芯及芯样试验。

1)混凝土芯样试件必须在设计要求的部位获取,所有芯样应妥善保存。

2)混凝土芯样试验内容按有关要求进行,混凝土芯样试验以抗压强度和容重检测为主。

表13.3 混凝土检查孔现场记录

注 孔径φ76mm按理论孔容4.536L/m、孔径φ110mm按理论孔容9.503L/m、较大孔径的按实测孔径计算理论孔容。

3)有关试验要求参照DL/T5150—2001《水工混凝土试验规程》执行。

(13)物探检测。在混凝土质量普查阶段、缺陷详查阶段和处理后检查阶段,选取部分检查孔进行孔内电视录像和声波测试等物探检测。

(14)混凝土检查孔的不密实性分类。混凝土检查孔的不密实性分类主要依据压水透水率、压水总进水量及抽水成果分为四类,见表13.4。

(15)混凝土缺陷详查:对于Ⅲ类孔周边15~25m2范围、Ⅳ类孔所在的全坝块范围进行扩大检查,以确定缺陷的实际范围、程度和性质。

(16)大体积混凝土缺陷处理。

表13.4 混凝土检查孔不密实性分类标准

注 当某一检查孔依分段透水率,压水总进水量及抽水量分属不同类别时,按分类顺序归入后类。

1)Ⅰ类区域。直接对检查孔进行封孔,一般采用浓水泥浆封孔,压力0.2~0.3MPa;Ⅱ类区域:对检查孔进行孔内循环灌浆;Ⅲ、Ⅳ类孔区域:根据详查情况制定专门的措施进行灌浆处理。所有灌浆处理前均应采用风、水轮换冲洗干净。

2)灌浆前应设置备用供电、供水系统和备用灌浆机具,避免因停水、停电和机械故障等导致灌浆中断。

3)对于有抗冲耐磨要求的部位的各类钻孔,封孔或灌浆处理完成2d后,对孔口按规定要求进行处理。

4)灌浆孔布置。依据缺陷区压水(气)内串通性情况,一般按孔距2.0~4.0m布置灌浆孔。

5)灌浆前检查。

畅通性检查:所有的灌浆孔(含检查孔)、封闭孔均须做压水(气)检查。详细记录单孔压水时与其他各孔的串漏情况。

外漏检查:根据漏水量的大小,必要时应针对渗漏点部位进行封堵。

6)灌浆工艺要求。

灌浆材料:一般采用42.5级硅酸盐水泥或42.5级中热硅酸盐水泥。

灌浆压力:灌浆压力指回浆管口压力。起始压力一般从0.1MPa开始,以后每隔5~15min增压0.1MPa,最大压力一般不超过0.3MPa。特殊部位要另行计算核定最大允许灌浆压力或按设计要求压力。

灌浆孔编组:补强灌浆分单孔孔内循环和分组灌浆。同一缺陷区域内互相串漏的若干灌浆孔,应编组进行灌浆。按照相互串通情况,一组内可含1~5孔。在适当位置选择串通性好的孔作为灌浆过程中的临时排水(浆)孔。分组灌浆的灌浆程序应事先报经监理机构批准后施灌。

观测要求:灌浆过程中严密监控压力表的变化情况,如有异常及时报告。从开始加压直到灌浆结束,全过程应进行变形观测。灌浆过程中,变形观测值超过100μm时应立即降低压力或停止灌浆作业,并及时报告。

灌浆作业:

①浆液浓度:初始水灰比一般为1∶1,对于严重串漏者(串漏流量大于2L/min),可直接从0.6∶1起灌,结束水灰比为0.6∶1或0.5∶1。

②射浆管距孔底不大于50cm。灌浆压力、浆液浓度、变浆标准按设计要求控制。

③灌浆压力以回浆管压力表读数为准。

④排水、排浆:灌浆开始时,排水(浆)孔应敞开排水、排稀浆。当排浆液度接近或达到进浆浓度时,改为间歇放浆,一般间歇10~15min,放浆3~5次。

⑤当出现下列情况之一时,排水孔即变换为灌浆孔开始进浆:ⓐ排水孔排浆浓度达到0.8∶1或15min内不出浆;ⓑ当进浆孔平均单孔注入率小于0.1L/min;ⓒ排水孔排水作用不明显或不排水。

⑥灌浆结束标准:当注入率小于0.2L/min(两孔以内)或0.4L/min(三孔以上),维持设计压力和结束水灰比屏浆30min,结束灌浆。

⑦灌浆结束后控制、维持设计压力进行屏浆。当总注入量大于300L时屏浆60min,总注入量大于50L小于300L时屏浆30min,总注入量小于50L时可不作屏浆处理。

⑧屏浆结束后进行闭浆。在30min内压力下降值不大于20%~25%,可结束闭浆。否则,应继续在设计压力和结束水灰比下灌注30min。

7)对于压水、抽水均属Ⅰ类的检查孔,孔内积水吹干后,可直接灌注0.5∶1浓浆作封孔处理。封孔处理灌注压力控制在0.4~0.6MPa。

8)封孔结束标准:待回浆管出浆比重达到0.5∶1,管口压力达到0.6MPa后,屏浆10min即可结束。

9)灌浆、封孔后孔口未充满水泥结石及水泥结石强度不高的部分,先扫孔清洗,再用水泥砂浆或不低于检查孔所在部位混凝土标号的一级配混凝土封堵密实。

10)大孔径钻孔采用不低于检查孔所在部位混凝土标号的合适级配混凝土分层下料并振捣密实。

11)对于表层混凝土有抗冲耐磨或防渗要求的部位,应采用设计要求的材料进行封孔。

(17)芯样管理。

1)芯样交接与验收。

①三峡工程混凝土芯样实行统一管理,各单位按要求钻取的芯样,均送至三峡总公司试验中心芯样库保存。

②为了长期保存,芯样表面应作表面保护处理。

③各单位送交的混凝土芯样应完整、清洁、无污染,并装箱安放整齐。芯样箱侧面应标记钻孔编号,芯样的起止高程、箱号。

④芯样上须统一用红色油漆标记,标记内容为回次编号、芯样序号(分子表示本节芯样序号,分母表示总节数)和钻取方向。直径大于或等于100mm的芯样,其标记字号要求:回次编号用0号字,芯样块号用1号字,钻取方向用50mm长实线箭头表示;直径小于100mm的芯样,其标记要求:回次编号用1号字,芯样块号用2号字,钻取方向用20mm长实线箭头表示。对于大孔径(φ168mm、φ219mm)或超长芯样应加上芯样的钻孔编号。

⑤各单位送交芯样时,应严格按要求认真填写芯样交接验收单一式两份。芯样交接验收单内容由送样单位如实、详细填写,已取得芯样检测结果的应如实填写全部检测结果。质量终检钻孔芯样送交还应满足合同规定的责任义务。

⑥芯样交接验收由双方交接、验收人签字,收样单位和送样单位各留1份。

2)芯样存放与展览。

①混凝土芯样是三峡工程极其宝贵的实物资料,必须妥善地保存,使其具有长期性、完整性和代表性。

②经验收后的芯样,由试验中心统一编号、登录后,存入芯样库,并进行入库登记。

③芯样库设专人管理,入库芯样按工程名称、工程部位、材料种类、标号、钻孔高程顺序分类整齐码放,其高度不大于1.7m,并设醒目标识牌以便查找。

④芯样库芯样应按工程名称、工程部位、材料种类、标号、芯样编号等相关资料分类输入计算机数据库,并备份磁盘,建立档案,以便检索查阅。

⑤芯样库应保持清洁卫生,并设有防火、防盗等安全措施。

⑥因检测等工作需要使用芯样库芯样时,须经试验中心主任批准,由取样人与芯样保管人签名登记后,方可领取芯样,并进行出库登记。

⑦为展示三峡工程混凝土芯样,供科技工作者和游人参观,特建立三峡工程混凝土芯样展厅,选择有代表性的芯样陈列展览。芯样展厅由试验中心设专人管理。

⑧陈列于展厅的芯样应做好登记,建立展厅芯样档案。

⑨陈列芯样应配有必要的文字说明、相关图片或照片。

⑩芯样展厅应保持明亮、清洁,并配有温度、湿度控制设备。

芯样展厅应设有防火、防盗等安全措施。

芯样展厅应设有防火、防盗等安全措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。