(1)爆破施工开工前,应要求承建单位按合同文件规定,根据利用料的技术要求和工程的开挖特性,有针对性地进行现场爆破试验,不断优化爆破参数,提高开挖料的获得率,避免恶化保留岩体的稳定和安全。监理机构应事先对爆破试验方案和实施计划进行审批。

(2)爆破试验应包括:

1)爆破材料性能试验。

2)爆破参数试验。

3)爆破破坏范围试验:一般在表面采用宏观调查和地质描述方法,隐蔽部位采用弹性波纵波波速观测方法。

4)爆破地震效应试验:一般采用质点振动速度观测方法。

5)重要的和有特殊要求的爆破试验,应按要求增加其他观测方法。

6)对建筑物或防护目标的安全有要求时,应进行爆破监测。

7)做好爆破试验和爆破监测资料的记录、整理、分析,督促承建单位及时提出试验报告和监测报告,指导爆破设计和施工。

(3)钻孔爆破准备阶段应做好爆破设计,其内容至少应包括:

1)爆破区地形、地质条件。

2)爆破区周围环境及质量、安全控制标准。

3)梯段高度。

4)边坡轮廓、建基面、爆破区附近建筑物及文物等防护。

5)爆破参数。

6)炸药品种。

7)装药方法与堵塞。

8)爆破方式与起爆方法。

9)单响最大起爆药量。

10)爆破安全距离计算。

11)施工技术要求和质量、安全措施。

12)绘制图表,包括钻孔爆破环境平面图、孔网平面布置图及剖面图、单孔装药结构图及排孔装药量明细表、起爆网络敷设图等。

(4)钻孔孔径:钻孔施工不宜采用直径大于150mm的钻头造孔,钻孔孔径按造孔的钻头直径(d)分为:大孔径110mm<d≤150mm、中孔径50mm<d≤110mm、小孔径d≤50mm。

(5)紧邻设计建筑基面、设计边坡、建筑物或防护目标,不应采用大孔径爆破方法。保护层爆破一般应采用小孔径爆破。

(6)钻孔孔位、间距、排距、角度,应符合爆破设计的规定。钻孔偏差一般不大于1°、孔位偏差不大于15cm。

(7)钻孔孔深:梯段爆破钻孔不得穿入预留的基础保护层内,无论采用何种保护层开挖爆破方式,钻孔均不得穿入建基面。

(8)已完成的钻孔,孔内石渣和岩粉应予以清除,孔口予以保护。经检查合格后才可装药。

(9)在有水或潮湿条件下进行爆破,应采用抗水爆破材料,若使用不抗水或易受潮的爆破材料,必须检查防水或防潮措施。寒冷地区冬季进行爆破,必须使用抗冻爆破材料。

(10)必须严格按爆破设计和技术要求检查炮孔的装药、堵塞、爆破网络的连接和起爆,并检查是否由持有公安部门颁发的“爆破员作业证”的炮工实施。

(11)要求承建单位对炮孔的装药和堵塞,爆破网络的联接以及起爆作业,必须由爆破负责人统一指挥,由爆破员按爆破设计规定进行。爆破后及时检查爆破效果,根据爆破效果和爆破监测结果,及时调整爆破参数。

(12)监理工程师对紧邻设计边坡的爆破应严格控制,使用预裂爆破和光面爆破技术,条件允许时应优先采用光面爆破技术。预裂爆破和光面爆破的效果,应符合下述要求:

1)预裂缝应贯通,在地表呈现的缝宽,沉积岩不宜小于1.0cm,坚硬的火成岩、变质岩不应小于0.3cm。

2)开挖轮廓壁面孔痕应均匀分布,残留孔痕保存率,对节理、裂隙不发育的微风化岩体应达到80%以上,对节理、裂隙较发育和发育的岩体应达到50%~80%;对节理裂隙极发育的岩体应达到10%~50%。

3)水平建基面高程的开挖偏差,不应大于±20cm。

4)设计边坡轮廓线的开挖偏差,在一次钻孔深度条件下开挖时,不应大于其开挖高度的±2%;在分台阶开挖时,其最下部一个台阶坡脚位置的偏差,以及整体边坡的平均坡度,均应符合设计要求。

5)相邻三个残留孔间的不平整度不应大于15cm,对于不允许欠挖的结构部位应满足结构尺寸的要求,残留炮孔壁面不应有明显爆破裂隙,除明显地质缺陷外,不得产生裂隙张开、错动及层面抬动现象。

6)对于台阶状开挖部位,预裂孔应钻至台阶面上方50cm处;预裂范围应超出相应梯段爆破区以外10m;预裂宽度不宜小于1.0cm。(https://www.xing528.com)

7)当不能一次预裂到设计开挖底线时,预裂炮孔应比梯段炮孔超深一定深度,超深值不小于30倍梯段炮孔的药卷直径。一般超深尺寸及预裂缝的宽度,由监理工程师审查的爆破设计确定。

8)边坡预裂爆破的最大段起爆药量不宜大于50kg(2号岩石硝铵炸药,若使用其他品种的炸药,其用量须换算。下同)。

9)光爆区与主爆区分界线上的炮孔间距不大于1.5m,宜比照预裂孔进行装药爆破。

10)若预裂炮孔和梯段炮孔在同一爆破网络中起爆,预裂炮孔先于相邻梯段炮孔起爆的时间,不得小于75~100ms。

(13)梯段爆破。

1)应采用微差爆破技术,重要部位应采用孔间微差爆破,不得采用多排留渣挤压爆破。

2)最大一段起爆药量应由现场爆破试验确定,一般不得大于500kg,邻近设计建基面和设计边坡时,不得大于300kg;水平保护层上部一层梯段爆破最大一段起爆药量不得大于200kg;邻近设计建基面和设计边坡面时,不得大于100kg;如有不稳定岩体,则应据实确定;预裂、光面爆破不宜大于50kg;在设计边坡、混凝土、锚喷支护区等附近的梯段爆破,其最大段起爆药量应满足现场试验确认的安全爆破质点振动速度的要求。

3)紧邻设计边坡的2~3排梯段炮孔应作为缓冲炮孔,其孔距、排距和每孔装药量,应较前排梯段炮孔减小1/3~1/2。

(14)保护层爆破。

1)建基面开挖宜采用水平预裂或柔性垫层代替预留保护层的方法。若采用保护层,其厚度应由现场爆破试验确定,并采取控制爆破挖除,不应使水平建基面岩体产生大量爆破裂隙,以及使节理裂隙面、层面等弱面明显恶化,并损坏岩体的完整性。在没有试验资料的情况下,保护层厚度不得小于上一层梯段爆破的药卷直径的35倍,且不小于250cm。保护层厚度与药卷直径的关系见表1.1。

表1.1 保护层厚度与药卷直径关系一览表 单位:cm

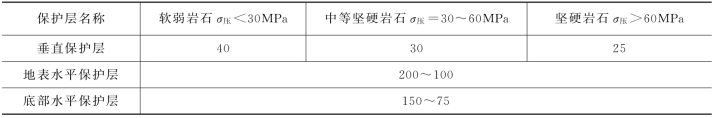

2)当采用垂直向保护层开挖时,对岩体保护层进行分层开挖,必须遵守表1.2中的规定,严格控制爆破后建基面间的平整度,减少基岩松动。

表1.2 垂直向保护层开挖规定统计表

3)当建基面保护层采用水平预裂时,监理工程师应按下列规定进行检查:

①临近建基面最后一个梯段的爆破孔孔底部距设计开挖线不得小于3m。

②保护层炮孔孔径不宜大于90mm。炮孔孔底距建基面:孔径90mm时不宜小于70cm;孔径40mm时不宜小于30cm,并通过试验确定。

③水平预裂孔孔径不宜大于90mm,孔深较大时须装有扶正器,确保钻孔质量。

④水平预裂孔开口高程距设计开挖线一般不大于20cm。

⑤水平预裂孔一次不能全部完成时,宜在端部设置空孔限裂措施。

4)当建基面保护层采取一次钻爆时,监理工程师应按下列规定检查:

①炮孔孔径不得大于60mm。

②孔底设有柔性垫层,其厚度不小于20cm。

③药包直径宜控制在40mm以内。

④爆破参数应通过试验确定。

⑤用微差顺序爆破方式。

(15)沟槽爆破应采用小直径炮孔进行分层爆破开挖,并遵循先中间后两边的V形起爆方式,周边爆破必须采用光面或预裂爆破。

(16)对于爆破警戒区范围内难以避让的建筑物(如:房屋、高压线、变压器、电缆、钢缆等),爆破作业时,应采取技术措施和安全措施(如:调整孔网参数、改善炸药结构、控制起爆方向、加强孔口覆盖等)控制爆破飞石,避免伤害事故发生。

(17)如发生瞎炮,由有经验的爆破专业人员进行检查排除,并查明原因。瞎炮处理后,其他施工人员和设备方可进入现场。

(18)当特殊部位附近进行爆破时,监理工程师必须严格按经监理机构审批的方案进行认真检查。

1)新浇大体积混凝土基础面上的安全质点振动速度不得大于安全值,并采取预报和控制措施。根据现场确定监测剖面,跟踪进行监测,取得监测资料。若装药量控制到爆破的最低需用量,新浇大体积混凝土基础面的安全质点振动速度仍大于安全值,应采取有效减震措施或停止爆破作业。

安全质点速度应由爆破试验确定,若难以获得试验成果,可参照执行表1.3的规定。

表1.3 安全质点振动速度允许值参照表

2)如需在新灌浆区、新预应力锚固区、新喷锚(或喷浆)支护区等部位附近进行爆破,一般设计坡面质点振动速度小于10cm/s,正在灌浆部位质点振动速度小于1.5m/s。

3)加强特殊部位爆破飞石的控制,可采用孔口压砂袋、废旧轮胎、钢丝网、竹跳板等措施,防止飞石。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。