依托焊接方法的不断变革,焊接设备历经了从传统的弧焊变压器、旋转式直流弧焊机→磁放大器式直流焊机→可控硅整流式直流焊机→脉冲式直流焊机→逆变式直流焊机→波控式直流焊机→人机对话式焊机的发展历程,相应产品也不断推陈出新,可靠性变得更加优良且逐渐国产化。

焊接材料则历经了传统的酸性与低氢型向上焊焊条→低强度埋弧焊与活性气体保护焊用实心焊丝→纤维素型与铁粉低氢型向下焊焊条→低钢级自保护与气保护药芯焊丝、高强度埋弧焊实心焊丝→高强度自保护药芯焊丝与活性气体保护焊用实心焊丝过渡的历程。焊接材料的品牌和钢级多样化,工艺性能与使用性能也更趋于优良,但以国外品牌为主。

而焊接工艺则由单一的焊接方法、焊接材料、传统的60°V形焊接坡口和单面焊双面成形技术逐渐被组合的焊接方法、焊接材料、功效高的U形、VY形复合窄坡口及单面焊双面成形技术与管内外组合焊技术共存的成形技术所代替,且自动化程度越来越高。许可施焊环境温度也由过去的5℃以上逐步推向-20℃的低温甚至极限的-50℃的低温环境。

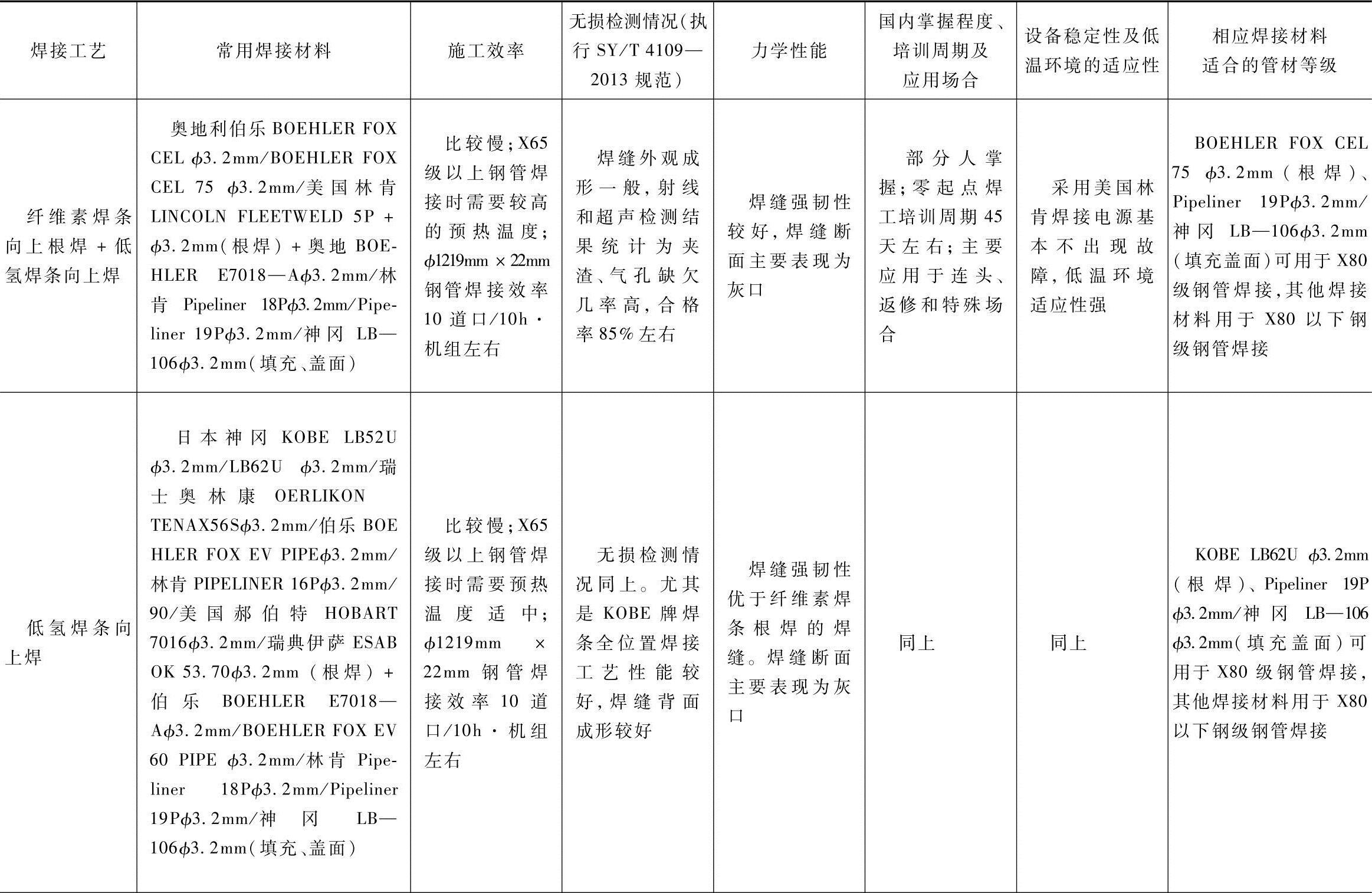

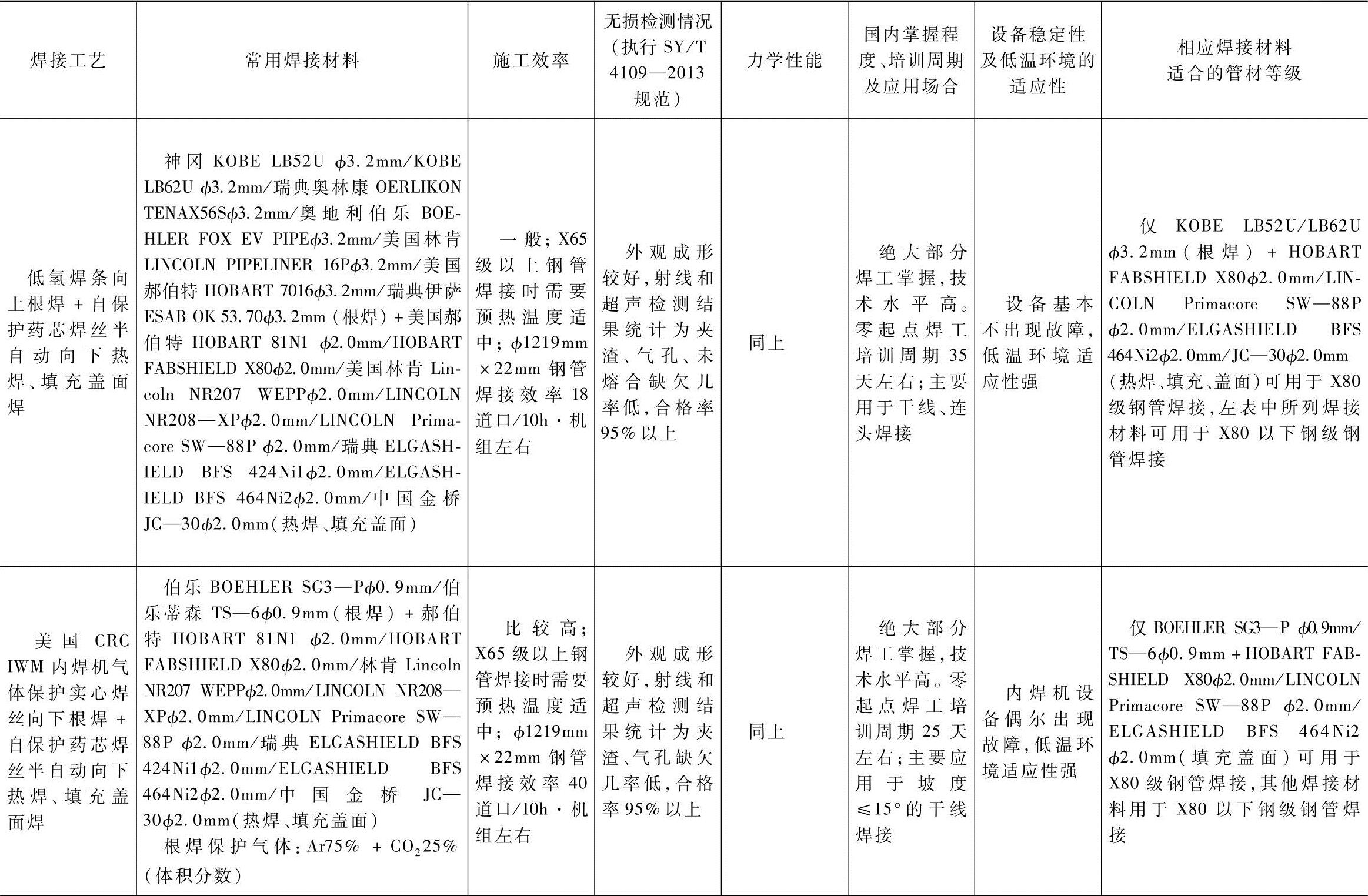

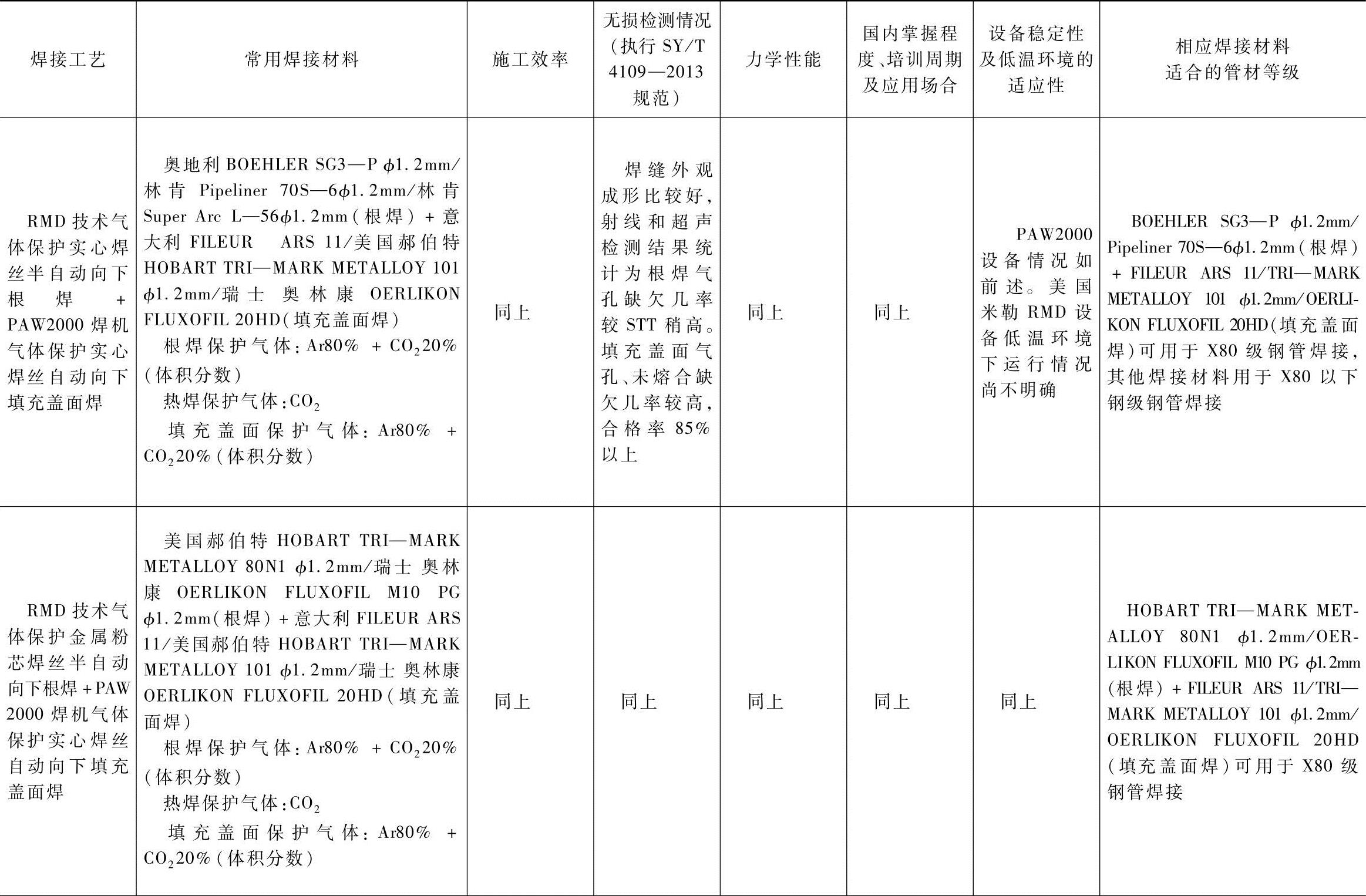

结合国内外长输管道近十年常用焊接工艺应用基本情况,从焊接工艺的组合情况、匹配的设备及其适应性、适用的焊接材料、施工效率、无损检测情况、完成的接头力学性能、国内相应技术掌握的程度及新工艺技能培训的周期、相应焊接工艺适用的场合、相应焊接材料适合的管材等级等方面情况进行系统的收集汇总,详细情况见表5-1~表5-3。

国内外长输管道常用焊接工艺基本情况的汇总信息如下:

1)随着长输管道向着高钢级、大口径、厚壁化方向的发展,今后长输管道的干线焊接工艺要重点研究并推广高效的自动焊向下焊接工艺,尤其是十分高效的“CRCIWM内焊机气体保护向下根焊+CRC P260焊机气体保护向下热焊+CRC P600焊机气体保护向下填充盖面焊”焊接工艺。考虑到目前向下自动焊未熔合几率较高的实情,今后几年对于自动焊技术开发的重点放在如何优化焊接参数和施工技术措施来克服焊缝中的边缘未熔合缺欠问题。另外,国外单弧双丝焊技术、双弧双丝焊技术、自保护药芯焊丝自动焊技术、4焊枪或更多焊枪的自动外焊技术、激光复合焊技术及管道视觉焊接系统焊接技术也要实时地跟踪。

表5-1 国内外长输管道常用焊条电弧焊焊接工艺基本情况汇总表

(续)

表5-2 国内外长输管道常用半自动焊焊接工艺基本情况汇总表

(续)

(https://www.xing528.com)

(https://www.xing528.com)

(续)

表5-3 国内外长输管道常用自动焊焊接工艺基本情况汇总表

(续)

(续)

(续)

2)自保护药芯焊丝半自动焊因抗风能力强、野外焊接适应性好,焊缝效率较高和焊缝合格率高的实情,今后很长的一段时间内在管道干线焊接中仍要被推广使用。根焊宜采用高效的气体保护焊,重点推广高效高质量的“内焊机气体保护实心焊丝向下根焊+自保护药芯焊丝向下半自动填充盖面焊”焊接工艺。此外还应更多关注X80级及以上高钢级钢管自保护药芯焊丝的研制生产,实现X80级及以上高钢级钢管焊接材料匹配等强化、焊接材料品牌多样化、焊接材料性价比合适化。

3)随着长输管道向着高钢级、大口径、厚壁化方向的发展,焊条、电弧焊主要用于连头、返修和特殊场合的焊接。对于返修和特殊场合的焊接应重点推广接头强韧性好、焊缝致密性高“低氢焊条向上根焊、填充、盖面焊”焊接工艺,连头焊接考虑到焊接质量和效率的实情建议使用“低氢焊条向上根焊+低氢焊条向下填充、盖面焊”焊接工艺。“纤维素焊条向下根焊、热焊+低氢焊条向下填充盖面焊”焊接工艺在小管径(管外径φ≤406.4mm)、薄壁管长输管线干线焊接中可以推广使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。