金属在拉应力和特定的环境介质共同作用下所产生的低应力脆断现象,称为应力腐蚀开裂(Stress Corrosion Cracking,简写为SCC)。

虽然目前对油、气均进行净化处理,但如果净化处理不善,油、气中硫化氢含量较高或因钢管保护涂层老化等原因而使钢管的外壁与土壤和地下水接触时,就容易在管线钢焊接区产生SCC,这除了组织因素外,最主要的原因是因为存在较大的焊接残余应力。

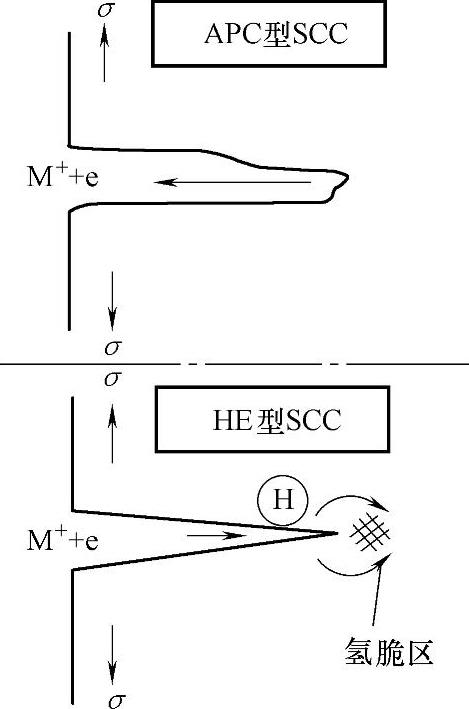

SCC是一种电化学现象,它包括阳极活性通道腐蚀型SCC(Active Path Corro-sion SCC,简写为APC—SCC)和阴极析氢致脆型SCC(Hydrogen Embrittlement SCC,简写为HE—SCC)两个共轭过程。它们的腐蚀过程如图4-25所示。

如图4-25所示,在应力作用下阳极发生Fe的溶解,即Fe以离子状态溶入介质:

Fe→Fe2++2e

这就是所谓的阳极通道腐蚀型SCC过程。

与此同时,电子e通过金属内部流向阴极,与介质中的氢离子H+结合成原子氢,即

H++e→H

这种结合的氢,将向金属中扩散溶解,造成脆化,即所谓阴极析氢致脆型SCC过程。(https://www.xing528.com)

在输送酸性油、气时,管道内部接触H2S和CO2。在应力和H2S等腐蚀介质的共同作用下,经常发生与应力方向垂直的硫化物应力腐蚀裂纹(Sulfide Stress Corrosion Crack-ing,简写为SSCC或SSC)。

图4-25 APC和HE应力腐蚀过程示意图

由于受输送管道外保护涂层老化等因素的影响,钢管的外壁与土壤或地下水接触也会产生SCC。其中硝酸根离子(NO3-)、氢氧根离子(OH-)、碳酸根离子(CO32-)和酸式碳酸根离子(HCO3-)是现场引起管线SCC的几种介质。

由以上分析可知,管线钢焊接接头是产生应力腐蚀裂纹的敏感区,但在具体生产条件下如何控制SCC的产生及其扩展,是一个比较复杂的问题。它涉及从结构设计、安装施工到生产管理各个环节,具体可以从以下几个方面考虑:

1)结构设计。合理选材,避免应力集中等。

2)施工制造。合理选用焊接材料,合理制定成形、装配焊接工艺,消除应力处理等。

3)生产管理。介质隔离(涂层、衬里),电化学防蚀,定期检查、及时修补等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。