冷裂纹是焊接管线钢时可能出现的一种严重缺陷。冷裂纹一般是在焊接冷却过程中,在马氏体开始转变温度Ms点附近或更低温度区间逐渐产生的,多发生在100℃以下。冷裂纹可以在焊后立即出现,也可以在焊后经过一段时间(几小时、几天甚至更长时间)才出现,因而冷裂纹往往具有延迟产生的特征。

大量的生产实践和理论研究表明,钢的淬硬倾向、焊接接头中含氢量及其分布,以及焊接接头的应力状态是管线钢焊接时产生冷裂纹的三大因素。

由于管线钢现场焊接时,易于满足冷裂纹产生的三大条件,因而管线钢焊接冷裂纹主要发生在管线钢现场焊接接头中。

1.管线钢的淬硬倾向

不同成分钢材的冷裂纹敏感性,可以通过反映钢材焊接热影响区淬硬倾向的模拟焊接热影响区连续冷却转变(SHCCT)曲线来进行分析比较。若无这种曲线时也可以借用钢材一般的连续冷却转变(CCT)曲线或恒温转变(TTT)曲线来进行近似的分析。因为SHCCT曲线、CCT曲线和TTT曲线都反映了钢材冷却过程中组织转变的特点。凡是淬透倾向大的钢材,由于它的过冷奥氏体的稳定性增加,孕育期延长,因此无论哪一种曲线都是向右移动。但由于冷却条件不同,因此不同曲线的右移程度不同。如CCT曲线右移的程度比TTT曲线大1.5倍以上,而SHCCT曲线右移就更多。因此,在比较两种钢材的淬硬倾向时,必须注意采用同一种曲线;另外,在采用同一种曲线作比较时,还必须要求钢材加热前的原始组织、奥氏体化温度和时间基本相同,因为这些因素都会影响到冷却过程中奥氏体的稳定性。

钢中显微组织结构对冷裂纹具有不同的敏感性,钢中马氏体数量越多,越容易产生冷裂纹。这是因为马氏体是碳在α铁中的过饱和固溶体,碳原子以间隙原子存在于晶格之中,使铁原子偏离平衡位置,晶格发生较大的畸变,属于一种硬脆组织,发生断裂时只需消耗较低的能量。但由于低碳马氏体的Ms点较高,转变后有自回火作用,它不仅有较高的强度,而且还具有足够的韧性,故此类马氏体的抗冷裂性能优于高碳马氏体。

冷裂纹常起源于焊接粗晶区,这是因为在焊接条件下,此处加热温度最高,奥氏体晶粒严重长大,当快速冷却时,易形成粗大淬硬组织的缘故。

此外,在焊接这种热力不平衡条件下所形成的淬硬组织中会具有更多的晶格缺陷:空位和错位。例如,低碳马氏体内亚结构的位错,密度约为(0.3~0.9)×1012/cm2。同时,在这种应力和热力不平衡条件下,空位和位错都会产生运动、聚集,当它们达到一定浓度时,即形成裂纹源,在应力的继续作用下,就会不断地扩展而形成宏观裂纹。

因此,可以用钢的淬硬倾向来衡量其冷裂纹敏感性。一般用最大硬度HVmax来表示。管线钢的HVmax求解见本章第二节相关内容,这里不再赘述。

2.氢的作用

氢是引起管线钢焊接冷裂纹的重要因素之一,氢在钢中分为两部分:残余的固溶氢和扩散氢,只有扩散氢对钢的焊接冷裂纹有直接影响。

已知氢在不同组织中的溶解度和扩散能力是不同的,在奥氏体中溶解度大而扩散系数小,在铁素体中溶解度小而扩散系数大。若为马氏体组织,氢的扩散系数则比在铁素体中小得多,比在奥氏体中稍大一点。

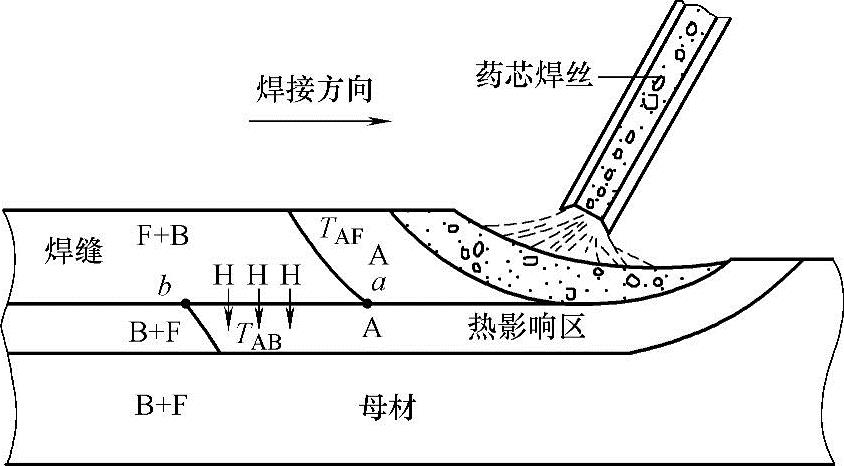

在焊接过程中,受热源的作用,焊缝金属中溶解了大量的氢,冷却时又极力进行扩散和逸出,由于焊缝的含碳量一般低于母材,所以焊缝金属在较高温度下就发生相变,此时,焊接粗晶区金属因含碳量较高,相变尚未进行,仍为奥氏体组织。金属发生相变时,氢在其中的溶解度会突然下降,而氢在铁素体、珠光体中具有较大的扩散系数,因此焊缝中的氢将很快穿过熔合线ab向仍为奥氏体的焊接粗晶区扩散,如图4-23所示。氢一旦进入粗晶区金属,由于氢在奥氏体中的扩散系数较小,溶解能力较大,从而在靠近熔合线粗晶区一侧形成富氢的奥氏体带,当这种富氢的奥氏体转变为马氏体时,氢即以过饱和状态残留其中,促使此处金属的进一步脆化而可能导致产生冷裂纹。如果这种富氢的奥氏体转变成有利于氢扩散逸出的组织(如F+P),则冷裂纹倾向会显著降低。

图4-23 管线钢焊接粗晶区冷裂纹的形成过程

对于冷裂纹的产生,真正起作用的应是产生裂纹部位的残余扩散氢含量[H]R。而焊缝金属刚凝固时的扩散氢初始浓度[H]D并不等于形成裂纹时的残余扩散氢[H]R,因为在冷却过程中会有相当一部分氢扩散逸出。另外,由于氢在金属中的扩散是不均匀的,常在应力集中或缺口等有塑性应变的部位产生氢的局部聚集。因而,存在缺口的焊根与焊趾部位易产生冷裂纹。

3.应力的作用

管线钢焊接冷裂纹不仅决定于钢的淬硬倾向和氢的有害作用,而且还决定于焊接接头所处的应力状态,甚至在某些情况下,应力状态还起决定性作用。

管线钢在焊接过程中的应力有不同的来源,其中包括不均匀加热及冷却过程中所产生的热应力、金属相变时产生的组织应力、结构自身拘束条件所造成的应力和焊接施工工艺引起的附加应力。由于热应力、组织应力和自拘束应力都受到各种条件的拘束,因此统称为拘束应力。

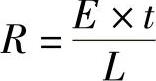

焊接拘束应力的大小决定于受拘束的程度,可以采用拘束度R来表示。R的定义为单位长度焊缝,在根部间隙产生单位长度的弹性位移所需要的力。可用下式表示:(https://www.xing528.com)

式中 E——母材金属的弹性模量(N/mm2);

L——拘束距离(mm);

t——板厚(mm)。

则作用于焊缝上的拘束应力σw为:

σw=m·R

式中,m为拘束系数,与钢的热物理性能(如线胀系数、比热容、热焓、失去弹性时的温度等)及工艺条件(如环境温度、坡口角度等)有关。对于管线钢平板对接焊条电弧焊时m≈(3~5)×10-2;对于管线钢环焊时,m值应按窄缝slit模型考虑,经slit研究m≈8×10-2,相当于平板对接时的两倍。因此,管线钢环缝焊接时的拘束应力比同样拘束条件下的平板对接要大且复杂。

焊接过程中包括管道的预装、打底焊接,去掉内部对中夹具,并且用方木将管子垫起所产生的附加应力也是相当大的,此时焊接拘束应力可能已超过钢材的屈服强度值。而且局部预热不均匀也会产生附加拘束应力,从而使焊接拘束应力更大,恶化了焊接接头的抗裂性。

管线钢焊接时由于局部预热而产生的附加应力可由下式计算:

ΔσT=RαB(Tp-T0)/hw

式中 ΔσT——局部预热时产生的附加应力(MPa);

R——拘束度(N/mm2);

α——母材线胀系数,约为1.14×10-5/℃;

B——预热宽度(mm);

Tp——预热温度(℃);

T0——初始温度(℃);

hw——焊缝厚度(mm)。

综上所述,管线钢产生焊接冷裂纹的三个因素是密切相关、互相促进的,可以说,冷裂纹是在三者共同作用下形成的。因此,控制冷裂纹实质上就是控制这三大因素,即尽可能降低作用在焊接接头上的应力,消除一切氢的来源,改善组织,如图4-24所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。