热裂纹是在焊接冷却高温阶段所产生的裂纹,有代表性的是焊缝金属的结晶裂纹和热影响区中的液化裂纹。热影响区的液化裂纹常见于S、P含量较高的钢材,因而管线钢焊接时,焊接热影响区液化裂纹很少发生。这里主要分析管线钢焊缝中的结晶裂纹。

由金属结晶理论可知,金属在结晶过程中先结晶的是高熔点组元,后结晶的是低熔点组元。在钢中S、P等杂质所形成的共晶都具有较低的熔点(如FeS+Fe共晶,熔点988℃;Fe3P+Fe共晶,熔点1050℃),由于结晶前沿的成分过冷,结晶金属以树枝状成长,这时候结晶的低熔点组元或杂质元素往往被排斥到柱状晶的前沿或相邻柱状晶的交界,形成所谓“液态薄膜”,在冷却收缩应力和附加应力作用下,由于具有低熔点的偏析区不具备足够的塑性进行变形,于是就在柱状晶的膜和焊前沿焊缝中心部位或柱状晶之间产生裂纹。因此,产生结晶裂纹的原因是焊缝金属中存在液态薄膜结晶过程中受到拉伸应变共同作用的结果。可以认为,液态薄膜是产生结晶裂纹的内因,拉伸应变是产生结晶裂纹的必要条件。

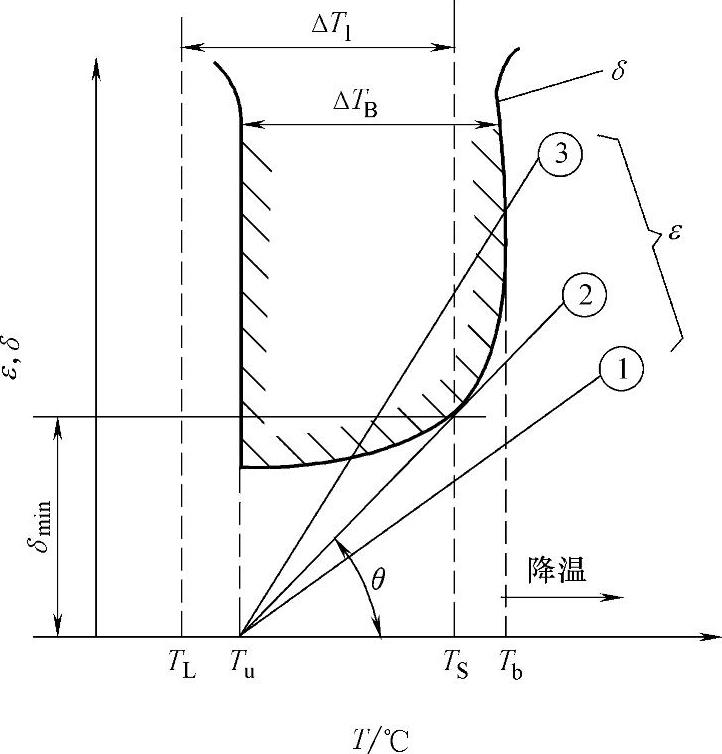

焊缝中的结晶裂纹具有高温沿晶断裂性质,是由于金属所承受的拉伸应变超过了该温度下金属所具有的塑性值所致。可以用图4-22来说明产生结晶裂纹的条件。是否产生结晶裂纹,取决于在脆性温度区间ΔTB中金属所具有的最低塑性δmin与所承受的拉伸应变ε或应变增长率 的对比关系。

的对比关系。

图4-22 结晶裂纹产生条件示意图

TS—固相线 Tl—液相线 ε—应变量 Tu—枝晶开始交织长合的温度即脆性温度区间上限 Tb—晶间液层完全凝固的温度即脆性温度区间下限 δ—金属具有的塑性值

焊缝金属在脆性温度区间内承受的拉伸应变ε,取决于随温度下降拉伸应变的增长率以及脆性温度区间的大小,即

如果焊缝金属在脆性温度区间内承受的拉伸应变ε的数值超过金属在此温度区间内的最低塑性值δmin,则产生结晶裂纹,如图4-22中应变增长率为直线③的情形。反之,则不会产生结晶裂纹,如图4-22中直线①的情形。所以结晶裂纹的形成条件为:

ε>δmin

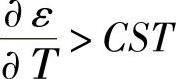

在临界条件下,当ε=δmin时的拉伸应变速率 的值称为临界应变速率,以CST(Critical strain rate for Temperature drop)表示,正是图4-22中的直线②,表达式为

的值称为临界应变速率,以CST(Critical strain rate for Temperature drop)表示,正是图4-22中的直线②,表达式为

CST=tanθ

CST与材料成分有关,研究认为,只有用CST作为热裂纹敏感性判据,才能反映出各种因素的综合影响,反映材料的热纹敏感性。

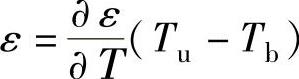

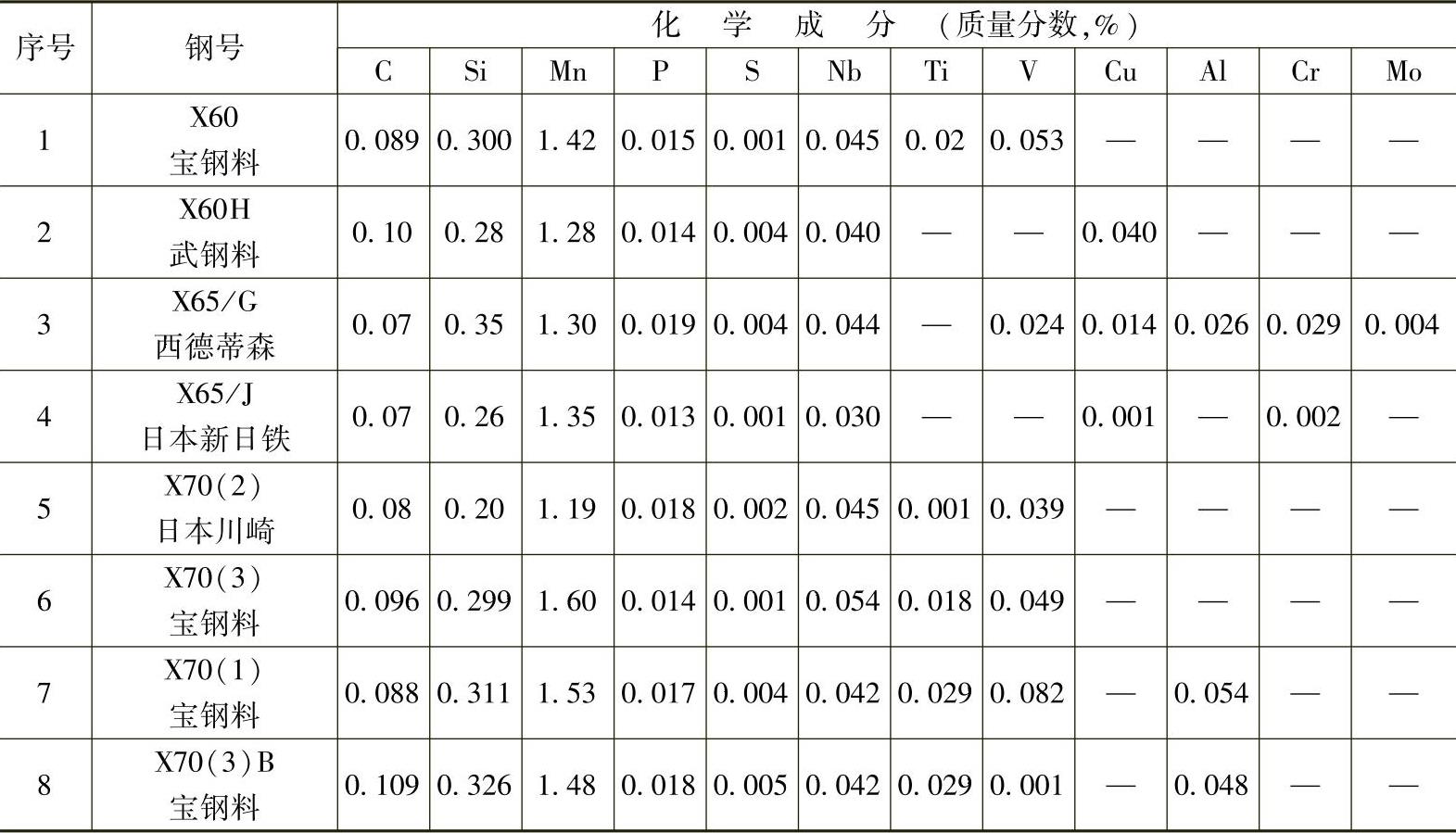

几种管线钢的凝固塑性曲线、CST实测结果和脆性温度区间ΔTB以及在ΔTB内金属所具有的最低塑性δmin,见表4-8。抗裂试验用管线钢的化学成分见表4-9。

表4-8 试验用几种管线钢的CST、ΔTB和δmin

表4-9 抗裂试验用管线钢的化学成分(https://www.xing528.com)

不同的材料,不仅脆性温度区间ΔTB的大小不同,最低塑性δmin(以产生裂纹的最小附加应变εmin表示)的变化也明显不同,因而产生裂纹的临界应变速率CST也各不相同。

一般情形下,焊缝金属在脆性温度区间内的最低塑性δmin越低,而脆性温度区间的温度范围越宽,则形成结晶裂纹的倾向越大。δmin与ΔTB值主要取决于焊缝金属的化学成分、杂质含量、焊缝结晶过程中的偏析程度以及结晶方式与晶粒粗细等冶金因素。

焊缝金属在脆性温度区间内所承受的拉伸应变速率 越高,则形成结晶裂纹的倾向也越大。

越高,则形成结晶裂纹的倾向也越大。 值主要与焊接拘束度、接头形式、焊接熔池形状及焊接热循环等有关。如果用材料的临界应变速率CST与焊缝金属在脆性温度区间内所承受的拉伸应变速率的关系来描述结晶裂纹的形成条件,则有

值主要与焊接拘束度、接头形式、焊接熔池形状及焊接热循环等有关。如果用材料的临界应变速率CST与焊缝金属在脆性温度区间内所承受的拉伸应变速率的关系来描述结晶裂纹的形成条件,则有

焊缝金属的化学成分对结晶裂纹的产生有重要影响。一般来讲,S、P、C元素含量越高,结晶裂纹敏感性越大,而Mn元素具有减少结晶裂纹的作用。这是因为Mn具有脱S作用,能置换FeS为MnS,同时也能改善硫化物的分布形态,使薄膜状FeS变为球状分布,因而有利于减少结晶裂纹的形成。一些试验结果表明,对于不同含碳量的焊缝,抑制结晶裂纹形成的Mn、S含量是不同的。含碳量一定时,硫含量增加,裂纹倾向增大,而增大含锰量,则裂纹倾向减小。并且随含碳量的增加,硫的有害作用加剧。

为了进一步防止结晶裂纹的产生,可向焊缝中加入稀土、V、Ti、Zr等微合金元素,因为它们具有脱硫和改变硫化物形态的作用。在高韧性管线钢中常含有微合金元素Nb,对结晶裂纹的形成具有促进作用,这是因为Nb促进低熔点硫化物和碳化物的形成,如经常可在结晶裂纹表面发现薄膜状的Nb4C3覆盖物。

Carland和Bailey根据焊缝金属化学成分确定的结晶裂纹敏感系数UCS公式(式中元素符号表示该元素的质量分数):

UCS=230C∗+190S+75P+45Nb-12.3Si-5.4Mn-l

希望UCS≤25(对接)或UCS≤19(T形接头)。当C≤0.08%时,C∗=0.08%。因此,应尽可能限制焊缝金属中的C、S、P含量,一般希望w(S)、w(P)<0.03%~0.04%,w(C)≤0.12%。为此,应注意控制管线钢和焊接材料中C、S、P、Mn的含量,注意熔合比的影响。

在管线钢的焊接过程中,由于管线钢属于低碳微合金控轧钢,不仅具有低的含碳量,而且硫、磷等杂质的含量也较低,因而焊缝中的结晶裂纹主要取决于焊缝金属在脆性温度区间内所承受的拉伸应变速率 的大小。

的大小。

在钢管成形焊接过程中,一般是在上卷成形方式或下卷成形方式卷成管坯的第二个螺距位置开始内焊,此时,由于其成形缝螺旋线的对缝两个边在前进过程中往往发生前进“速度”不一样的现象,从咬合开始,一个边的前移量逐步超过另一个边的前移量,即存在所谓“成形缝螺旋线超越现象”。这样就使得内焊缝金属在脆性温度区间内所承受的拉伸应变速率 增大,加剧了内焊缝产生结晶裂纹的倾向。

增大,加剧了内焊缝产生结晶裂纹的倾向。

此外,如果钢管成形方式是外控辊成形,由于管坯脱离外控辊控制时就会释放出较大的变形张应力,因此当已成形的管坯在其内焊缝金属完全凝固之前就脱离外控辊控制时,内焊缝金属的结晶裂纹倾向也会增大。

在管线钢的现场安装焊接过程中,同样会存在着由于安装工艺所引起的附加应力,这种附加应力对环焊缝结晶裂纹的产生具有很大的影响。

综上所述,管线钢焊缝中的热裂纹不仅与焊缝的化学成分有关,而且与焊接过程中存在的各种附加应力有关。对于管线钢焊接而言,后者有时起主导作用,因此,在分析管线钢焊缝中热裂纹倾向时,一定要结合具体条件进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。