气孔是焊接这类钢时最常见的焊接缺陷之一。气孔的存在,不仅影响管道致密性,造成管道泄漏,而且当气孔的尺寸和数量超过一定界限时,会减少焊缝的有效截面积,降低焊缝的强度、塑性和韧性。同时对于暴露在焊缝表面的气孔则有损于焊缝表面质量。

熔焊时,一方面由于焊接熔池处于强烈的过热状态,高温下的液态金属往往溶解了较多的气体(如H2、N2);另一方面,在焊接冶金过程中,由于化学冶金反应也能产生大量的气体(如CO、H2O)。它们在熔池凝固时,来不及逸出,会残留在焊缝金属中成为气孔。

氢气孔的形成是由于在高温时,氢在焊接熔池液态金属和熔滴中的溶解度很高,吸收了大量的氢,而当冷却凝固时,氢在金属中的溶解度急剧下降,例如铁从液态变为固态时,氢的溶解度可从32mL/100g降为10mL/100g。因此氢将析出成为气泡,如果焊接熔池结晶速度很快,氢气泡来不及上浮到熔池表面残留在焊缝中,则成为内部气孔。

氢气孔主要是在结晶过程中形成的。在相邻树枝晶凹陷处是氢气孔发生源,它的上浮受到很大阻力,但氢的扩散能力强,它一般可以上浮到达焊缝表面,形成旋涡状,喇叭形开口的表面气孔。

氮气孔的形成与氢气孔相似,但它常呈蜂窝状成堆出现。一般情况下,在焊接生产中氮气孔出现的几率较小。

CO气孔主要是由于焊接冶金反应产生大量的CO在结晶过程中来不及逸出而残留在焊缝内部的气孔。CO气孔常以沿结晶方向的长条虫形状出现在焊缝内部,很少能到达焊缝表面。

影响管线钢焊缝中产生气孔的因素很多,而且是多种因素综合作用的结果。

熔渣氧化性对焊缝中气孔倾向有很大影响。随着熔渣氧化性的增加,焊缝中H与O反应生成稳定性很高的OH,焊缝中氢气孔倾向减小,但熔渣氧化性增加到一定程度后,CO气孔倾向加大。一般常用[C]×[O]来表示焊缝中CO气孔倾向。但是,在不同的渣系中,产生CO气孔的[C][O]值却有很大差别,在酸性渣中产生气孔的[C]×[O]值较高,而在碱性渣中[C]×[O]值较低即可产生气孔。这是由于不同渣系中[FeO]的活度不同所致。

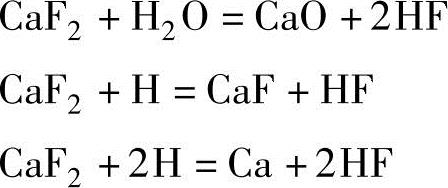

焊条药皮或焊剂中加入CaF2,焊接时可以发生下列反应而生成HF。

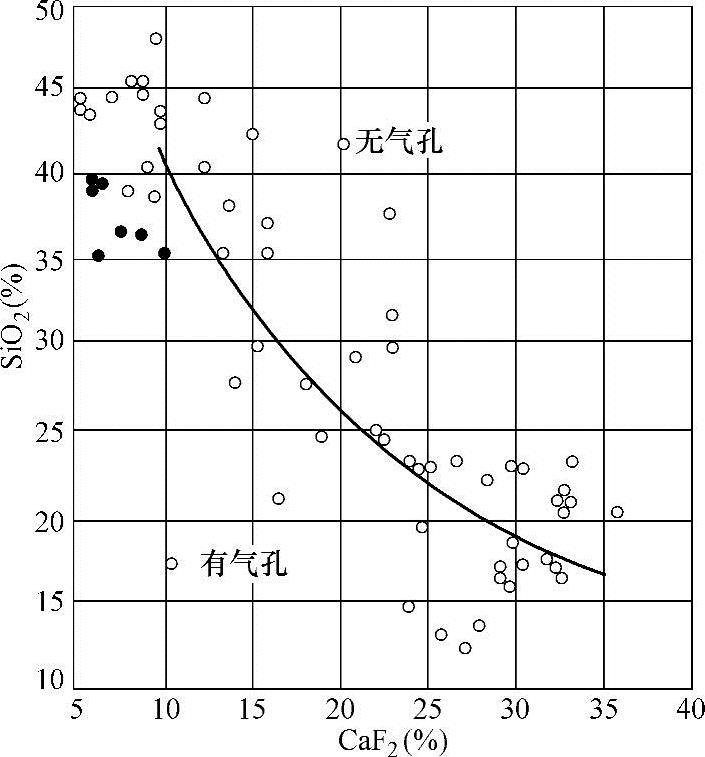

如果在焊条药皮或焊剂中加入CaF2的同时,再加入SiO2,焊接时可以发生下列反应而生成HF。(https://www.xing528.com)

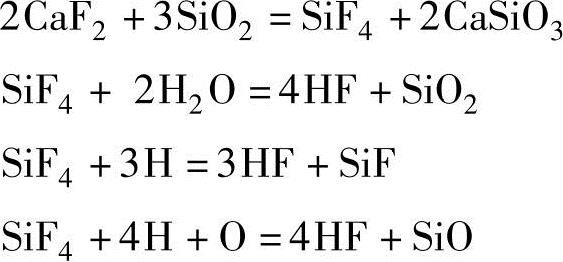

通过这些反应可以吸收大量H,生成稳定性很高且不溶于液态金属的HF,从而可以防止氢气孔的形成,特别是SiO2和CaF2同时存在时,对防止气孔产生更为有效,如图4-21所示。

此外,在药皮或焊剂中适当增加氧化性组成物(如FeO、MnO等)的含量,对于消除氢气孔也是有利的。因为它们在高温时能与[H]反应生成OH-,OH-也不溶于液态金属。在酸性焊条药皮中不含CaF2,主要依赖于这些氧化物来防止氢气孔。

在碱性焊条药皮中的碳酸盐(如CaCO3、MgCO3等)焊接时可以分解出大量CO2,它是一种氧化性气氛,在高温时也能与氢反应生成OH-和H2O,但如果焊缝金属中还原剂不足时,则会导致产生CO气孔。

图4-21 CaF2和SiO2对焊缝气孔倾向的影响

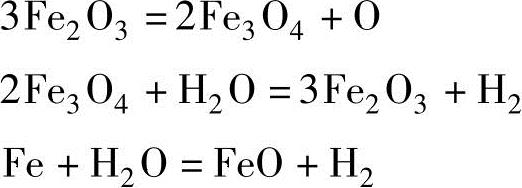

管线钢焊接坡口附近的铁锈、油污、水分等也是导致焊缝中产生气孔的重要原因。铁锈的成分是mFe2O3·nH2O(Fe2O3≈83.28%,FeO≈5.7%,H2O≈10.7%)。它们在焊接高温下将发生下列反应:

因此,存在铁锈时,一方面增加了氧化性,可以导致CO气孔产生。另一方面,由于反应生成大量氢,又可以导致氢气孔产生。所以,铁锈是极为有害的杂质,它大大增加了焊缝对两类气孔的敏感性。尤其在螺旋埋弧焊管时,由于其焊接的特殊性,铁锈极易聚集在内焊缝处,从而增大了内焊缝产生气孔的倾向。

此外,焊接坡口附近的氧化皮(FeO)、焊条或焊剂受潮,或空气潮湿等因素,也会促使焊缝中形成气孔倾向增加,所以,焊前应十分重视焊件表面的清理和焊条、焊剂的烘干。从焊接规范上可以考虑降低焊接速度,这是因为熔池结晶速度与焊接速度成正比,降低焊接速度有利于熔池中气体及气泡的上浮逸出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。