众所周知,管线钢在经受焊接热及应力、应变后的热影响区组织和性能是决定焊接接头质量和影响管线安全、可靠运行的关键,因此如何改善焊接热影响区的组织和性能,是人们一直关注的重要问题。

焊接热模拟试验就是利用焊接热模拟试验机,对试样进行与实际焊接时相同或相近的热循环,使得试样在一个相当大的区域(如3~7mm)获得与所需研究的热影响区特定部位相同或相近组织状态,因而可以制备足够尺寸的试样,对其进行各种性能的定量测试或组织结构分析。

焊接热模拟试验的主要参数包括平均加热温度 、最高加热温度Tmax、高温停留时间tH和800~500℃的冷却时间t8/5。这些参数可以通过对实际焊接热循环曲线的测定来确定,也可以通过有关公式进行计算。至今,已经提出了许多相当准确的计算公式,因此,热模拟试验参数的确定一般都利用有关公式计算,如果需要,再通过实际焊接热循环曲线的测定对计算值进行修正。

、最高加热温度Tmax、高温停留时间tH和800~500℃的冷却时间t8/5。这些参数可以通过对实际焊接热循环曲线的测定来确定,也可以通过有关公式进行计算。至今,已经提出了许多相当准确的计算公式,因此,热模拟试验参数的确定一般都利用有关公式计算,如果需要,再通过实际焊接热循环曲线的测定对计算值进行修正。

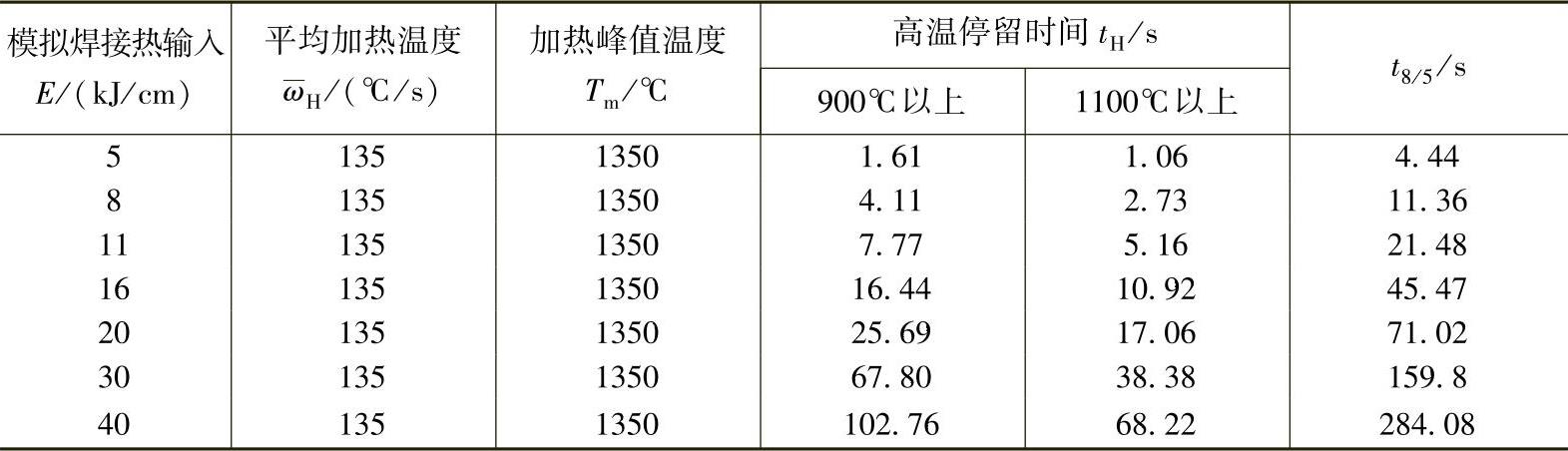

对壁厚为8mm的管线钢在不同焊接热输入的热循环参数下进行计算和实测,最后通过模拟组织结构和实焊组织结构对比,确定的焊接热模拟试验主要参数见表4-6。

表4-6 管线钢在不同焊接热输入下的热模拟试验参数

(https://www.xing528.com)

(https://www.xing528.com)

焊接热模拟试验的参数除上述各参数之外,为了模拟焊接过程中的应力、应变循环,其参数还应包括应力、应变循环参数。

焊接热模拟试验仍有以下不足之处:

1)模拟试样的加热和冷却过程是在无拘束的条件下进行的,试样均温区宽度可以是3~7mm,它的金相组织和晶粒尺寸均与实际焊接影响区有一定的偏差。一般来讲,模拟试样的晶粒度均偏于粗大。

2)模拟试样是在隔离的体系中加热、冷却和施以应力应变,不像焊接接头那样有元素相互扩散作用和相邻部位间的应力作用,在性能上还很难反映实际热影响区的真实情况。

因此,焊接热模拟试验目前在应用上还有局限性,它还不能完全反映实际焊接热影响区的真实情况,还需进行较大的改进和提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。