管道运输是一种大规模而经济的石油、天然气的输送方式,全世界已经建设了数百条油气长输管线,石油工业的巨大市场有力地促进了管线钢的发展。

管线钢发展的动力还来源于管道工程对钢材提出的日趋严格的要求,目前管道工程的发展趋势是大口径、高压输送、海底管道的厚壁化以及高寒和腐蚀的服役环境,因此不仅要求管线钢具有高的强度,而且要求应有良好的韧性、疲劳性能、抗断裂特性和耐腐蚀性,同时还要求力学性能的改善不应当恶化钢的焊接性和加工性能。近几十年来,管线钢已成为低合金高强度钢和微合金控轧钢领域内最具研究成果的重要分支。

1.管线钢的发展

管线钢是一种微合金控轧钢,用于制造石油、天然气输送管道及容器。因此,管线钢的发展历程实际上反映了微合金控轧技术的发展历程。控轧技术就是通过控制热轧钢材的形变温度、形变量、形变道次、轧制温度等参数来改善钢材性能的轧制工艺。早在20世纪20年代中期就有人发现,通过降低最终热加工的变形温度可使α晶粒细化,从而提高轧制产品的力学性能。然而由于低温轧制的轧制负荷使一般轧机难以承受,因而很长时间以来一直未在工业上得到实际应用。1940年之前,管线用钢只是普通的碳钢。第二次世界大战之后,由于钢铁冶炼技术的进步,脱氧、提高碳锰比等措施的使用,使钢的性能有了很大的提高。到了20世纪50年代采用控轧工艺生产出的352MPa级别的C-Mn钢是世界上首次采用形变热处理工艺进行的商业生产。1960年,GreatLakesSteel第一次生产出含Nb的X60级热轧钢。管线钢的开发、研制得到突破性进展是在20世纪60年代中期以后。这一时期通过对钢进行控轧处理,使钢板的综合性能得到大幅度提高。20世纪60年代中期,西欧尤其是英国钢铁协会对在钢中加入Nb、V等元素以提高钢的强度,改善其韧性和焊接性,以及对奥氏体再结晶状态的影响展开了一系列的研究工作。当时的苏联、美国也先后展开了钢的形变热处理工艺和理论的研究工作。这些工作都为微合金控轧理论提供了新的内容。

随着控轧工艺的发展,其内容也不断充实和发展。目前,管线钢控轧工艺分为三种类型,即再结晶型、非再结晶型和(γ+α)两相区控轧。控制轧制的内容主要包括控制加热,调整形变温度、形变量、形变间歇停留时间、终轧温度以及轧后冷却等。目的就是通过控制轧制参数,使钢材形成具有发达亚结构的细晶组织,获得高强度、高韧性以及优良的焊接性能。

20世纪70年代微合金控轧技术得到了广泛应用。轧制工艺的优化、炼钢工艺的改进以及计算机控制技术都大大提高了管线钢的综合性能,生产出了X70级管线钢。20世纪80年代,管线钢控制轧制后引入加速冷却技术,能在不损害韧性的前提下进一步提高钢的强度。加速冷却可以降低γ→α的转变温度,增加α的形核率,同时阻止或延缓碳、氮化合物的过早析出,从而生成弥散的析出物,细化晶粒,改善钢的强韧性。常用的加速冷却方式有两种:间断式加速冷却(轧后水冷至400~600℃然后空冷)和连续式加速冷却(轧后水冷至室温)。采用控轧及轧后加速冷却技术生产出了X80、X100级的管线钢。

2.管线钢的合金化及显微组织

管线钢作为一种微合金控轧钢,除在控轧技术的发展外,在合金化研究方面,也在不断进步,降碳的同时,加大对微合金化元素Nb、V等的研究试验,以提高钢的强度,改善其韧性和焊接性。不同的成分、轧制工艺、冷却速度,形成不同的显微组织。

(1)碳(C) 早期的管线钢是以抗拉强度为依据来设计的,而强度通常由含碳量获得。由于焊接作为一种主要生产工艺被引入,焊接性成为对管线钢的最基本要求。同时由于极地管线和海洋管线的发展,要求不断改善钢的低温韧性、断裂抗力,从而导致含碳量逐渐降低。在实际生产中,管线钢的含碳量远低于API标准所要求的最大含碳量的规定,通常采用0.1%(质量分数)或更低含碳量的钢来控制,甚至保持在0.01%~0.04%(质量分数)的超低碳水平。微合金化和控轧、控冷等技术的发展,使得管线钢在碳含量降低的同时保持高的强韧性。最新冶炼技术的发展,已经为工业生产超低碳钢提供了技术条件与物质条件。

(2)锰(Mn) 减少钢中的含碳量使屈服强度下降可以很容易地通过其他强化机制的应用予以补偿。其中最常用的是在降碳的同时,以锰代碳。目前锰作为管线钢中的主要元素而被采用,这是因为锰的加入引起固溶强化。锰还能降低钢的γ-α的相变温度,而相变温度的降低对α的晶粒尺寸具有细化作用,同时可改善相变后的微观组织。研究表明,添加1.0%~1.5%(质量分数)的锰使γ-α相变温度下降50℃,其结果使铁素体晶粒尺寸细化,保持多边形铁素体基体。当含锰量提高至1.5%~2.0%(质量分数)时,可进一步降低相变温度,甚至可以获得针状铁素体。锰在提高强度的同时,还提高钢的韧性,降低钢的韧脆转变温度。由于加大锰含量会加速控轧钢板的中心偏析,因此一般而言,根据管线钢板厚度和强度的不同要求,钢中锰的添加范围一般为1.1%~2.0%(质量分数)。

(3)硅(Si) 硅是钢中的有益元素,硅溶于铁素体后有很强的固溶强化作用,显著提高钢的强度和韧性,经常与锰一起提高钢的强度和韧性,但含量较高将使钢的塑性和韧性下降,但过低同样对韧性不利,一般硅含量为0.10%~0.25%(质量分数),锰含量为0.8%~1.0%(质量分数)时,冲击韧度最佳。单纯依靠锰、硅提高焊缝韧性是有限的,必须加入其他微合金化元素来改变组织,提高韧性。

(4)微合金化元素 一般而言,在钢中质量百分比为0.1%左右,而对钢的微观组织和性能又有显著或特殊影响的合金元素,称为微合金元素。在管线钢中,主要指Nb、V、Ti等强烈碳化物形成元素。微合金元素Nb、V、Ti在管线钢中的作用与这些元素的碳化物、氮化物和这些碳、氮化物的溶解和析出行为有关。微合金元素Nb、V、Ti的作用之一是阻止奥氏体晶粒的长大,在控轧再热过程中,未溶的微合金碳氮化物将通过质点钉扎晶界的作用阻止奥氏体晶粒的粗化过程。Nb、Ti可明显抑制γ晶粒长大,V的作用较弱。

Nb、V、Ti的另一个作用是在轧制钢板时延迟γ的再结晶。控轧过程中应变诱导沉淀析出的微合金碳、氮化物可通过质点钉扎晶界的作用而显著地阻止形变γ的再结晶,从而通过由未再结晶γ发生的相变而获得细小的相变组织。通过试验证明,Nb具有明显的延迟γ再结晶的作用,Ti次之,V只有在含量较高时才有效。

微合金元素Nb、V、Ti除了上述细化晶粒的作用外,在轧制及轧后连续冷却过程中,还可通过正确地控制微合金碳氮化物在α中的沉淀析出过程来达到沉淀强化的目的。

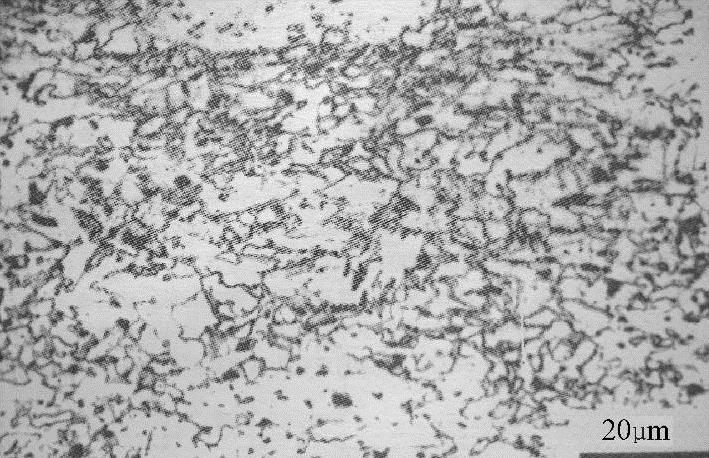

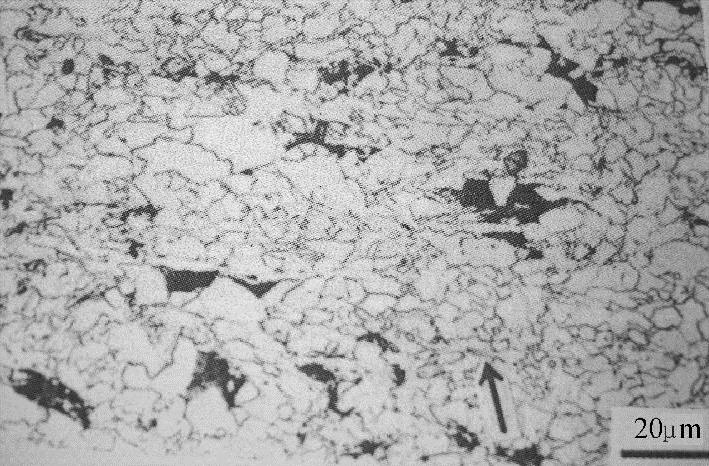

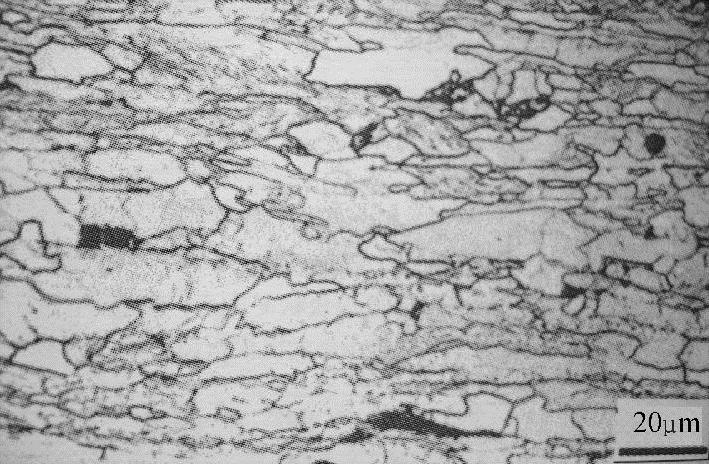

(5)典型的显微组织 X70级别的管线钢,是目前应用最广泛的钢种之一,也是目前比较成熟的高强度管线钢,但不同的成分、轧制工艺、冷却速度,形成不同的显微组织,其性能也不相同,其典型显微组织如图3-1~图3-6所示。(https://www.xing528.com)

对于X70级别的管线钢,低的含碳量加上在未结晶区大的轧制变形量,C曲线位置左移,即使在轧后加速冷却的条件下,也得不到全贝氏体(及全针状铁素体)组织,而析出铁素体另外还有MA组元,也可能出现珠光体组织。

图3-1 X70管线钢——铁素体呈亮白色,边界清晰

图3-2 X70管线钢——贝氏体(主要是粒状贝氏体)+铁素体(30%~40%)

图3-3 X70管线钢——贝氏体(主要是粒状贝氏体)+铁素体(10%~20%)

图3-4 X70管线钢——贝氏体(主要是粒状贝氏体)+少量铁素体

图3-5 X70管线钢——铁素体(以块状 为主)+少量贝氏体+珠光体

图3-6 X70管线钢——铁素体+珠光体

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。