搅拌摩擦焊(简称FSW——Friction Stir Welding)是搅拌头高速旋转并与被焊工件摩擦,产生热量形成热塑性层,搅拌头与工件相对运动,在搅拌头前面不断形成的热塑性金属转移到搅拌头后面,填满后面的空腔,从而形成连接的方法。

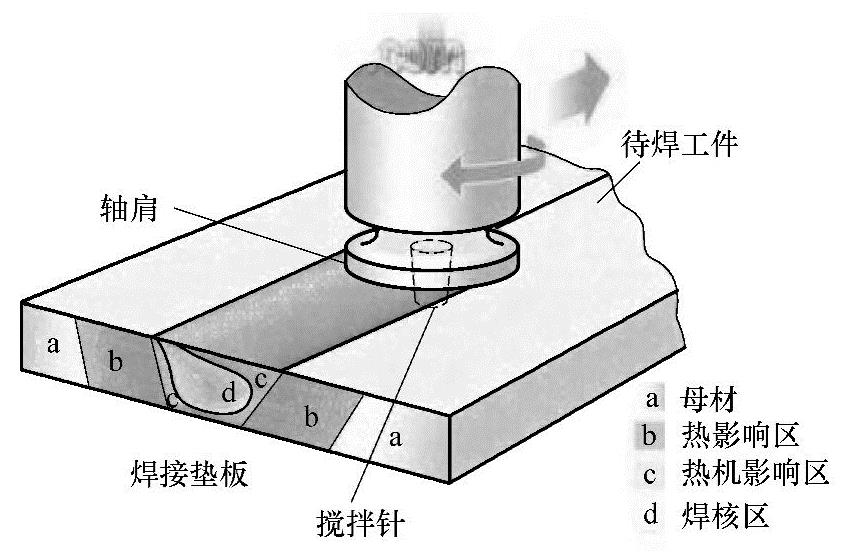

搅拌头由特型指棒、夹持器和圆柱体组成。焊接开始时,搅拌头高速旋转,特型指棒迅速钻入被焊板材的焊缝,与特型指棒接触处的金属摩擦生热,形成了很薄的热塑性层。当特型指棒钻入工件表面以下时,部分金属被挤出表面,轴肩与被焊工件表面摩擦产生热量。又由于背面垫板的密封作用,不断地产生热塑性金属形成焊缝。在整个过程中空腔的产生与填满连续进行,焊缝区金属经历着被挤压、摩擦生热、塑性变形、转移、扩散、再结晶等过程。搅拌摩擦焊示意图如图2-26所示。

图2-26 搅拌摩擦焊示意图

搅拌摩擦焊是英国焊接研究所(TWI)于1991年发明的一种新型固态连接技术。与传统的熔化焊相比,搅拌摩擦焊属固相焊接,其接头不会产生与熔化有关的一些如裂纹、气孔及合金元素的烧损等焊接缺陷;焊接过程中无需填充材料、保护气体,焊接前无需进行复杂的处理工作,焊后无余高;焊接时所需能量仅为传统焊接方法的20%左右,焊后残余应力低,变形小;焊缝为细晶锻态组织,力学性能好;焊接过程中无弧光辐射、烟尘和飞溅,噪声小。由此看来,搅拌摩擦焊是一种高质量、低成本的“绿色焊接方法”。目前美国MegaStir公司已经完成装备研制和模拟现场焊接。

FSW已经成功实现了在铝合金结构中的工业化应用,但是在钛合金、钢等高熔点材料结构焊接中的研究仍在进行中,其难点主要是搅拌头材料的优选(如选用多晶立方氮化硼PCBN)与其搅拌针型体设计、加工以及在工程应用中的寿命。

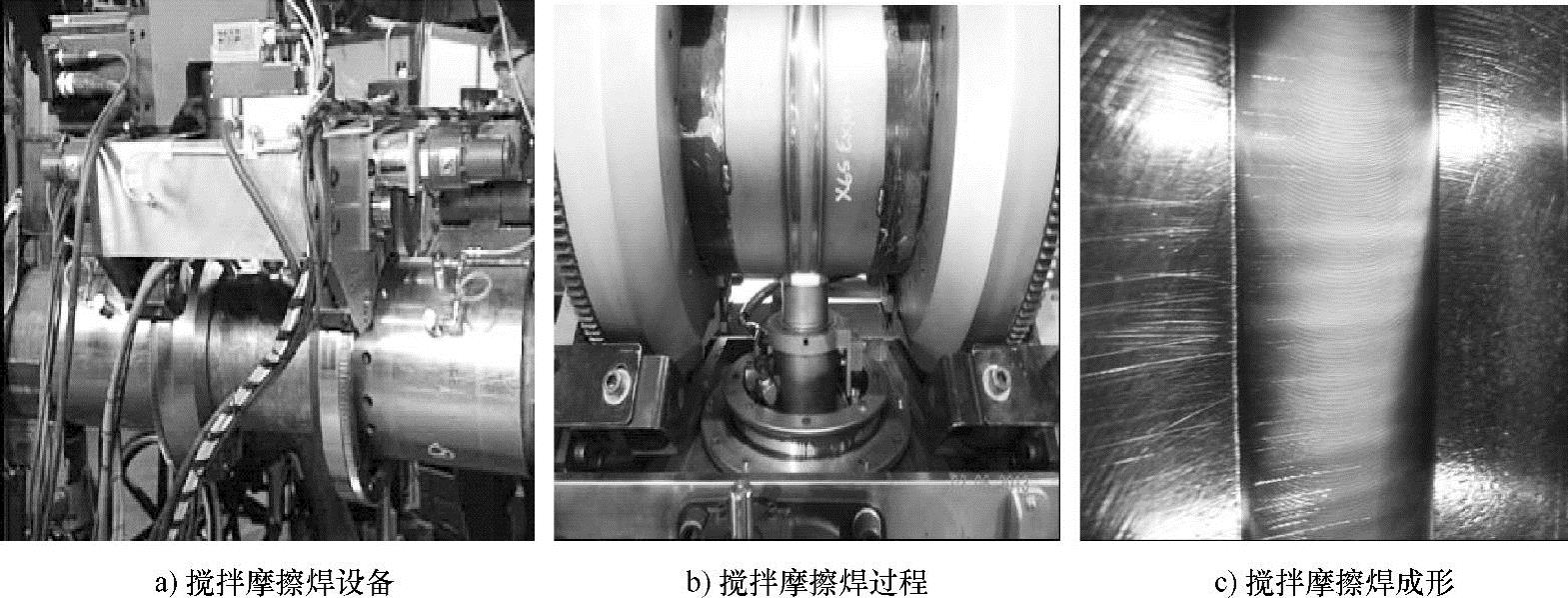

图2-27 搅拌摩擦焊设备与焊缝成形(https://www.xing528.com)

美国MegaStir公司一直致力于高熔点材料的FSW应用开发,从304不锈钢(已焊厚度6.4mm)到普通中碳钢和高温合金材料,甚至钛合金材料等都可以实现搅拌摩擦焊连接;2003年已经把FSW应用于X65管线钢(管径φ305mm),并研发了用于油气管道焊接的便携式FSW设备,可以实现13mm厚管线钢的焊接,搅拌摩擦焊设备与焊缝成形如图2-27所示。

2012年年底,北京赛福斯特技术有限公司成功研发出了无轴间搅拌摩擦焊技术,与传统搅拌摩擦焊技术相比,具有诸多优势:①焊接过程不受搅拌针长度和轴肩的限制;②可实时控制焊接厚度,实现不同厚度的连续焊接;③更换搅拌头时,在工件上不留下匙孔;④焊接过程中,避免了因人为因素而改变压入量,可直接调整焊接深度,无需考虑焊接过程的压入量;⑤焊接接头搅拌区内组织均匀,无分层结构,因此接头内应力集中点小,有利于提高材料的强度。

日本日立公司利用FSW实现强度大于800MPa的超精细高强度钢(UFG)的连接,这种材料在未来有可能用于飞机起落架的制造等。

研究表明,X65的FSW焊缝屈服强度为597MPa,抗拉强度为788MPa。通过对壁厚20mm的X80钢FSW后组织分析,与传统的熔焊相比具有明显的优势:消除了熔合线附近的粗大晶粒,降低了熔合线的软化;但是焊缝金属性能需要改善,因为在焊态出现了晶粒粗化区,可能导致局部的硬度极高。

2009年1月,美国能源部橡树岭国家实验室(ORNL)的管道搅拌摩擦焊接项目获得能源部的支持。研究者希望开发用于FSW搅拌头的新材料、带有辅助热源以降低顶锻压力的复合FSW和用于非常厚的截面的多层多道焊接技术。最终,该项目将研制一套现场可应用的系统,提供现场施工所需要的灵活性和经济性。将用于大型油气管道。目前的研究成果还未进一步公开。

FSW在替代传统的管道对接弧焊方面优势明显,虽然该技术发展很快,但被行业接受还需要一段时间,尤其对于管道行业,因为管道行业受政府严格管理。《美国法典》第49篇——“运输”的第192章和第195章规定了油气管道设计、施工、运行和维修的条款。两章都要求焊接工艺评定和焊工认证符合《API 1104—管道及有关附件的焊接》或《ASMEIX—焊接与钎焊评定》,而这两个标准都没有包含对管道FSW的相关要求。ASME协会已经意识到了该问题,正在制定相关的验收标准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。