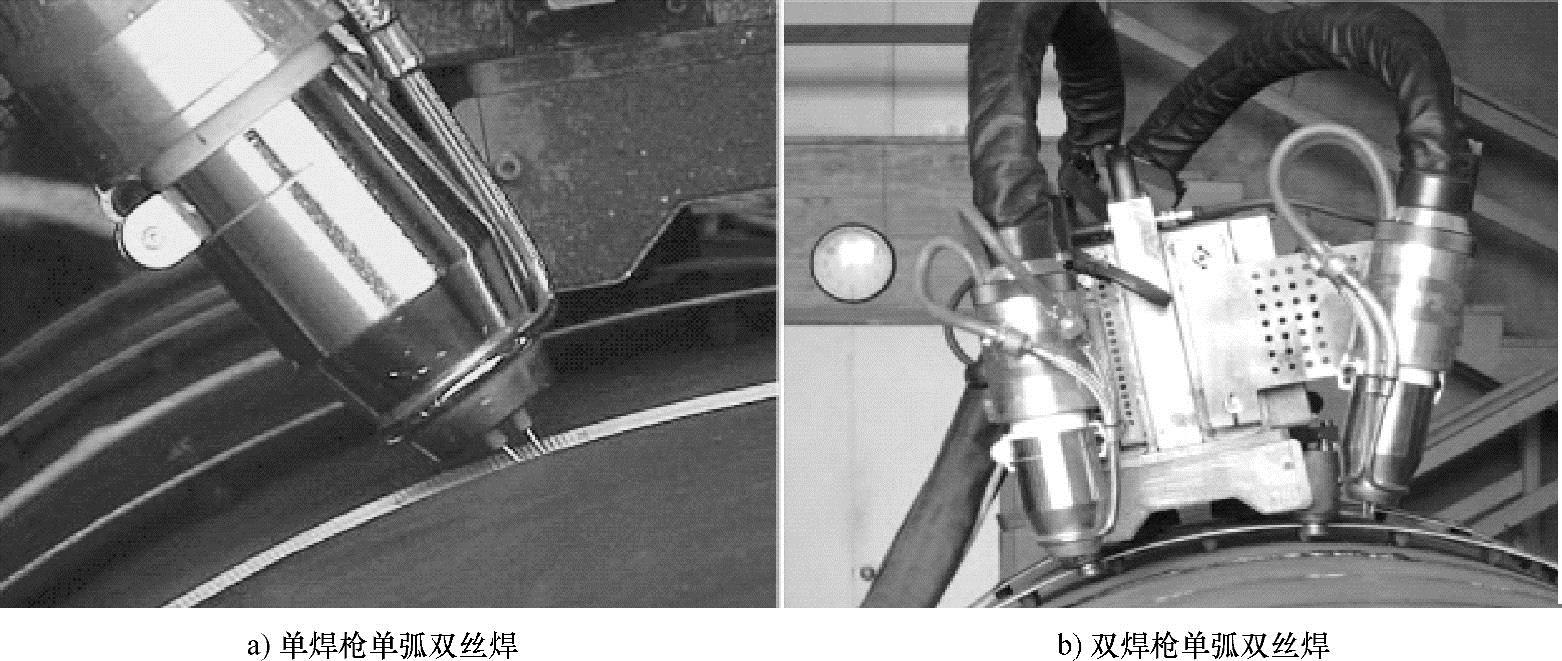

一般而言,双丝焊接就是单弧双丝焊,它包括单焊枪双丝焊和双焊枪双丝焊,相应的焊枪如图2-19所示。对于双丝焊的研究,国内外都是从双丝埋弧焊开始的,该技术已经在生产中得到了应用,后来又在窄间隙焊中得到了应用。但是由于埋弧焊熔池不可见,加之只适合于平焊位置而不适合于全位置焊接,因此这种方法多用于工厂焊接。

早期的双丝焊是将两根焊丝通过同一个导电嘴施焊,这种方法的特点是两根焊丝的电位相同,只是送丝速度不同,无法对两个电弧分别进行控制,焊接参数难以调节。近几年来对双丝熔化极焊的研究相对比较多。20世纪90年代,在长期进行双丝焊技术的研究应用实践中,德国CLOOS公司开发出了Tandem双丝焊接技术。Tandem双丝焊接技术是最近发展起来的GMAW技术,前后串列两个焊丝,两个焊丝穿过同一个焊枪,进入同一个熔池。该技术已得到现场应用,效率明显提高。目前在管道激光复合焊接技术成熟之前,Tandem双丝焊被公认为是管道施工中最有效的焊接方式。

该技术将两根焊丝按一定的角度放在一个特别设计的焊枪里,两根焊丝分别由各自的电源供电,相互绝缘,除送丝速度可以不同外,其他所有的参数都彼此独立,两根焊丝的直径、材质甚至用或不用脉冲,都可以不一样,这样可以最佳地控制电弧,在保证每个电弧稳定燃烧的前提下,将两个电弧的相互干扰降到最低。

双丝焊的两台焊机可设定为主从模式,采用脉冲电弧以降低两个电弧对熔滴过渡的影响。焊机内置有耦合线路,通过耦合线路实现主电源控制电源的脉冲波形,从而实现三种模式:①同步模式——该种模式的两个电弧同时达到最大值,有利于形成较大的熔深,但飞溅较大,一般很少采用;②交替模式——其电弧相互作用力只有普通焊接时的四分之一,甚至更低,对熔滴过渡的影响较小,特别适合于铝合金等轻金属的焊接,能显著减少焊接飞溅;③随机模式——该种模式能显著降低电弧的作用力,减少飞溅,又能实现较大的熔深,焊接钢铁等较重的金属时可以获得更快的焊接速度。

(https://www.xing528.com)

(https://www.xing528.com)

图2-19 单弧双丝焊焊枪示意图

当采用单丝焊时,如果焊接速度较高,电弧的热量没有充分地向母材扩散,形成的熔池小,周围的母材温度梯度大,熔池凝固快,熔化金属来不及和母材充分熔合,因此,焊缝余高大,容易产生咬边甚至不成形。Tandem双丝焊时,两根焊丝以一定的角度前后排列,前丝焊接电流较大,有利于形成较大的熔深,后丝焊接电流稍小,起到填充盖面的作用;两根焊丝互为加热,充分利用电弧的能量,实现较大的熔敷率,使熔池里有充足的熔融金属和母材充分熔合,因此焊缝成形美观;一前一后两个电弧,大大加长了熔池的尺寸,熔池中的气体有充足的时间析出,气孔倾向极低;这种焊接方法虽然电流大,但焊接速度很快,最快可以达到6m/min,因此热输入量反而小,焊接变形也很小。与其他焊接技术相比熔敷速度快、焊接效率高、焊接质量好、飞溅少。

中国石油天然气管道局于2011年研制出了单焊枪双丝焊焊机,如图2-20所示。目前,正在进行双焊枪单弧双丝焊的研制工作。

2004年,加拿大采用单焊枪双丝焊接技术焊接了一条管径φ610mm的X80管道,采用双焊枪双丝焊接技术焊接了一条管径φ914mm的X100管道,合格率高达93%以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。