薄板焊接容易产生变形,为解决此类问题,设计了一套焊接夹紧装置。该拼板机设计适用于2~11 mm的薄板焊接,焊缝位置在焊接之前不需要开坡口,只需要使两块薄板相隔一定间距,因此对焊接定位精度有一定要求。并且要高效地完成焊接过程,还需要设计拼板机工件的支撑和移动装置。综上所述,拼板机设计主要包括三个部分:焊接夹紧装置、焊件定位装置、工件支撑和移动装置。

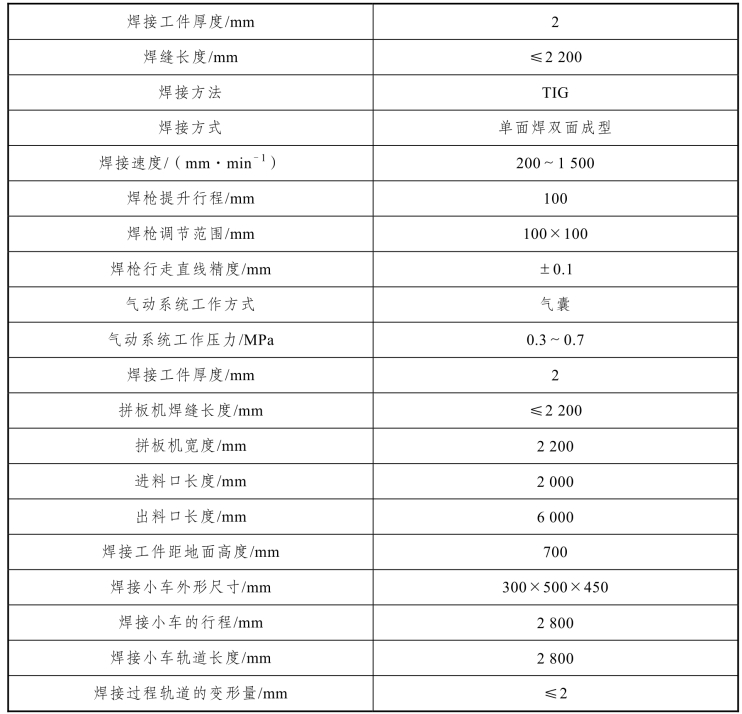

1.拼板机基本参数

采用钨极氩弧焊(TIG)对拼装之后的工件进行焊接,常见的夹紧装置可分为气囊式焊接拼板机和气缸式焊接拼板机。本设计选用气囊式平板机,要求工件的待焊工件宽度小于等于2 m,拼板机的夹紧机构要求采用气囊式夹紧机构。拼板机基本参数见表5.13。

表5.13 拼板机基本技术和尺寸参数

2.焊接夹紧设计

焊接过程由焊接小车来完成,焊接小车在轨道上行走,为保证焊接质量,焊接小车在轨道上行走时,轨道形变量不得大于 2 mm。焊接采用单面焊双面成型,并且钢板在焊接过程中变形不能过大,因此要设计出一套拼接的夹紧装置。

在进行装焊作业时,首先应使焊件在夹具中得到确定的位置,并在装配、焊接过程中一直将其保持在原来的位置上。焊件按图样要求得到确定位置的过程称为定位;焊件在装配作业中一直保持在确定位置上的过程称为夹紧。

在进行焊接工装夹具的设计计算时,首先要确定装配、焊接时焊件所需的夹紧力,然后根据夹紧力的大小、焊件的结构形式、夹紧点的布置、安装空间的大小、焊接机头的焊接可达性等因素来选择夹紧机构的类型和数量,最后对所选夹紧机构和夹具体的强度和刚度进行必要的计算或验算。

(1)气囊式琴键夹紧机构。

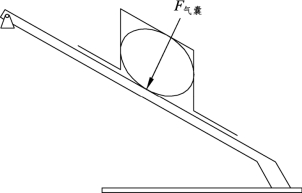

本拼板机采用气囊式杠杆夹紧器来减少薄板焊接时出现的屋顶式变形,如图5.60所示。

图5.60 气囊式琴键夹紧机构

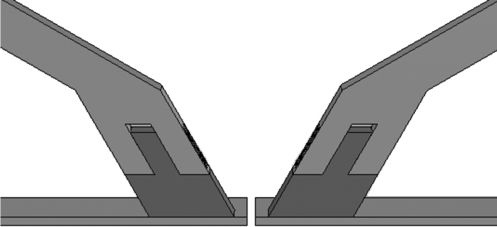

琴键的动作通过气囊来施加,气囊通过膨胀对琴键的杆部进行施力,从而使琴键往下压住钢板,并对钢板施加一定的夹紧力。琴键端部压紧钢板的位置如图5.61所示。

图5.61 琴键夹紧机构

(2)气囊的设计计算。

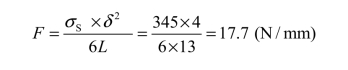

最常用的碳钢是Q235和Q345,常用不锈钢是SS201和SS304,不锈钢的屈服强度σs一般低于碳钢,此处夹紧力计算用Q345计算。

琴键端部的厚度为 20 mm,琴键前沿距焊缝中心的距离为 3~5 mm,故夹紧点至坡口中心线的距离

![]()

所需要的夹紧力

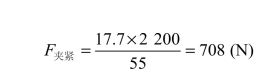

由于该拼板机每个气囊下要用55个琴键,所以每个琴键所需要的夹紧力

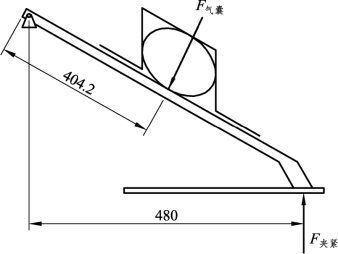

琴键的受力如图5.62所示。

图5.62 琴键受力示意图

对琴键进行受力分析:(https://www.xing528.com)

气囊的力和琴键夹紧力相对于O点力矩平衡,故

![]()

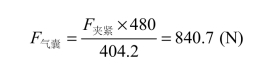

所以

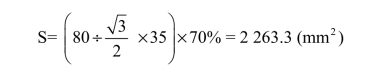

气囊在每个平面的覆盖面积是70%,每个琴键上气囊的覆盖面积

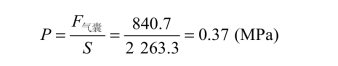

所以气囊内部气体的压力

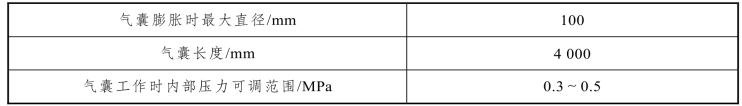

气囊选取的参数见表5.14。

表5.14 气囊主要参数

3.焊接定位设计

在进行装焊作业时,首先应使焊件在夹具中得到确定的位置,并在装配、焊接过程中一直将其保持在原来的位置上。为了使焊件在夹具中得到要求的确定位置,应先研究物体在空间的位置是怎样被确定下来的,即进行定位设计。

(1)垫板。

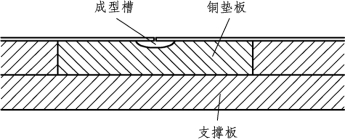

本拼板机焊接采用单面焊双面成型,即要求对接焊缝完全熔透。单面焊时主要有焊剂衬垫、铜-焊剂并用衬垫、同种金属衬垫、铜衬垫等。一般来说,同种材料衬垫不适合在动载荷下使用。铜衬垫方式要做到衬垫与母材的紧密接触比较困难,容易产生毛刺、飞边;焊剂衬垫方式采用耐火性好的焊剂做衬垫,根据其散布状态,对母材的反压力会产生变动,可能形成不均匀的背面焊缝;铜-焊剂衬垫能够抑制较大的熔透,可进行大电流高效率焊接,散布在铜板上的焊剂熔化后成为焊渣,有助于形成无缺陷的背面焊缝,但是成本相对较高。由于本拼板机采用的是2mm的薄板焊接,并且要求低成本,综合以上各种衬垫方式本拼板机采用铜衬垫方式,如图5.63所示。 (2)定位对中装置。

图5.63 铜衬垫方式

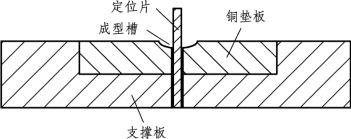

对位对中装置主要包括自动对中装置和手动对中装置。自动对中装置在垫板上成型槽的位置开对中槽,对中槽长度和高度都贯穿整个垫板,然后在对中槽中放置 2 mm 宽,2 200 mm长,一定高度的对中板,对中板下面放置若干气缸。焊接之前定位时,气缸动作将对中板推至一定高度,然后移动钢板进行定位。对中完成后,气缸动作将对中板下降至一定高度,焊枪可以无障碍地完成焊接过程。手动对中装置在垫板成型槽的两端开对中槽,对中槽的高度贯穿整个垫板,长度只需要每段 100~200 mm,然后分别在两端两个对中槽中放置宽度为 2 mm,一定长度和高度的定位片。焊接之前需要定位时,只需要将定位片插入对中槽中,然后移动钢板进行定位,对中完成后,直接将定位片去掉,焊枪就可以无障碍地完成焊接过程。

以上两种对中装置进行比较,显然手动对中装置的操作比较简单,且成本远低于自动对中装置,手动对中装置更有优势,本拼板机设计采用手动对中装置,如图5.64所示。

图5.64 手动式定位装置

4.拼板机机架设计

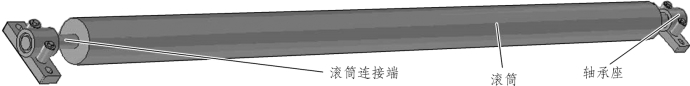

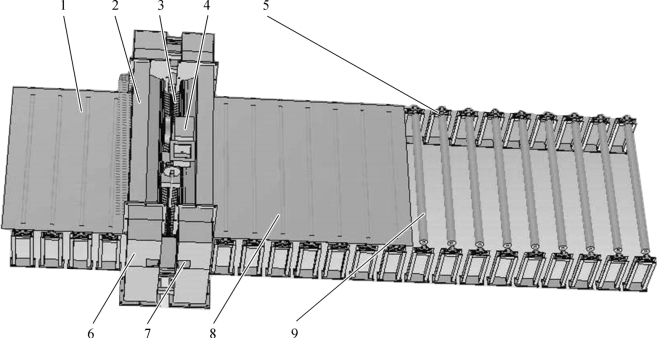

拼板机机架的作用是支撑焊接工件,并且方便工件在上面移动。本设计拼板机机架的基本结构是一定高度的立柱,并且在立柱上要放置可以滚动或滑动的装置。可供选择的滚动装置有万向球滚珠和滚筒。由于滚筒(见图5.65)为标准件,也可单独制造,制造过程简单,还可以临时用一定长度的钢管代替,且滚筒的长度不受太大的限制,最长的可达 4~5 m,滚动方向只能垂直于滚筒的轴线。因此本选用滚筒作为滚动装置,完成设计后的拼板机如图5.66所示。

图5.65 滚筒示意

图5.66 拼板机示意

1—进料口钢板;2—箱形梁;3—琴键;4—焊接小车;5—底架; 6—支座;7—气囊安放位置;8—出料口钢板;9—滚筒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。