1.功能需求分析

在挖掘机的制造过程中,焊接是一种重要的制造方法,挖掘机的动臂、上车架、下车架、履带架等结构件都需要焊接。为了确保产品质量,往往需要确保焊缝处于平焊位置。为此,制造过程对焊接变位机提出如下要求:第一,要求尽量避免组焊件上的焊道被遮挡,一次装夹完成全部焊接工作;第二,要求各焊道能达到焊接位置,以保证焊缝质量;第三,要求装卸工件时操作简便、安全可靠。根据上述要求,拟定采用正交双轴回转机构,设计双回转式焊接变位机,可以将工件上任意一条焊缝转到水平位置,从而可以实施船焊和平焊操作,达到焊接工艺要求。

通过上述分析,该焊接变位机应该有两个全回转自由度,可保证上机焊接的任意空间焊缝,改为船焊和平焊操作,从而确保焊接质量。该焊接变位机应该配有专用工装夹具,装卸简单、省时、省力,一次装卸几分钟即可完成。上机焊接不需要吊车,可随意翻转工件,节省大量的辅助工时;设备结构不妨碍焊接操作,可以考虑 L 形臂结构;回转系统应具有自锁性能,保证了作业的安全性;此外,焊接变位机最大载荷为0.8 t。

2.变位机总体设计

根据总体功能分析,综合考虑焊接过程及焊接工件和焊缝的形状特性、焊接装夹方式和工艺设置等多方面的因素。确定本机由底座、大回转机构、小回转机构、工作台和电气控制部分组成。

其中,底座是由槽钢焊接而成的框架结构,是变位机的基础部分,两条向前伸出的H形支腿起到平衡变位机重心的作用。支腿具有足够的强度和刚度,以保证变位机工作时的稳定性。底座用预埋地脚螺栓或膨胀螺栓与地面紧固在一起。

大回转机构传动链为交流电机→蜗轮蜗杆减速机→小齿轮→回转支承,可以±360° 全回转。回转支承作为动力输出元件与小回转机构箱形梁连接,带动小回转机构实现±360° 全回转。

小回转机构属于末级传动,与大回转机构的传动结构类似,也可以实现±360°全回转。小回转机构通过箱形梁与大回转机构连接,箱形梁起到承载和连接作用,在箱形梁与大回转机构连接处安装有三相导电滑环为小回转电机供电。回转支承输出端连接工作盘,工件通过夹具安装在工作盘上。

工作台用于工件的停放,焊接工件用夹具固定在工作台上,通常是刚性固定。夹具在平台回转和翻转时可以夹住焊接工件来配合完成焊接过程。因此在工作台表面开沟槽,用于固定工件的夹具的移动及固定。同时工作台表面经网格状处理后增大了摩擦,便于工件在变位时位置的固定。

电气控制部分装在独立的电控箱中,面板上装有各机构动作按钮和指示灯,为便于现场远距离操作。电控系统配有手控盒,手控盒上装有各动作按钮和急停开关,控制方式为线控并联控制(与电控箱中各按钮并联)。电控系统基本配置包括大小回转电机的控制以及安全防护装置。总电源开关采用带漏电保护装置的断路器,不仅有效地进行过流短路保护,还对电气设备、器件绝缘随使用的降低和操作人员不慎触电进行有效的漏电保护。操作面板和手控盒上都装有急停开关按钮,当出现可能危及人身或设备安全的紧急情况时,只要按下此按钮,整机电源立即断开,从而保证人员与设备的安全。

本变位机根据空间任意一条直线或线段,绕两互相垂直轴,在360°范围内回转,均可变为平行于地面的直线或线段的原理进行设计。如该线为一条焊缝,经此变位后即可变为船焊或平焊操作,达到了焊接工艺要求。

3.传动系统设计

小回转传动系统驱动工作台绕 L 形臂±360° 回转,即工作台回转机构。根据焊接速度要求,初步设定工作台回转速度v回=0.8~1.6 r/min ,回转范围-360°~360°。由于焊接速度的要求,工作台的回转速度比较小,因此减速比较大。为了达到所需的工作台回转速度,必须对回转系统进行分析和布置。

(1)回转机构形式的选择。

液压驱动的回转机构可分为全回转和半回转两大类,其中全回转式回转机构可进行多圈回转运动。绝大多数采用液压马达驱动,可使用高速液压马达(如齿轮、柱塞式液压马达)。因为高速液压马达转速高,输出扭矩较小,要配以减速装置降低转速,提高扭矩才能实际应用,高速柱塞式液压马达如图 5.53 所示。半回转式回转机构采用低速液压马达(见图 5.54),因其转速低,输出扭矩很大,可直接驱动回转机构,省去减速装置,也可配以传动比很小的减速装置。

图5.53 高速液压马达

图5.54 低速液压马达(https://www.xing528.com)

由于各种传动的单级传动比均有相应的容许极限值,故对传动比很大或较大的机械,需用二级或二级以上的多级传动。多级传动可全由啮合传动或全由摩擦传动组成,也可用摩擦传动和啮合传动混合组成,还可由常规的普通传动和非常规的行星系传动组成。

在多级传动中,各类传动机构的布置顺序不仅影响传动的平稳性和传动效率,而且对整个传动装置的结构尺寸也有很大的影响。因此,应根据各类传动机构的特点合理布置,使各类传动机构得以充分发挥其优点。

(2)回转机构传动链的布置。

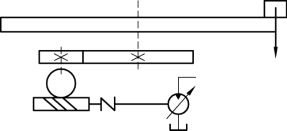

根据传动机构布置的一般原则,结合设计要求,工作台回转由液压油泵驱动,通过大传动比减速器(蜗杆减速器)减速,再通过齿轮啮合传动,以获得连续、稳定、准确的工作台回转速度。传动路线为液压马达→蜗轮蜗杆减速器→齿轮传动→工作台,从而实现工作台的回转。回转机构传动链布置如图 5.55 所示,此机构的优点在于传动比大而结构尺寸较小,同时定位准确、精度高,能实现工作台正反转。

图5.55 回转机构传动链布置

(3)回转机构传动比的确定。

根据工作台回转速度及工作台翻转速度,结合各自电机的输出转速,可以确定回转系统总的传动比。根据传动比分配的原则及变位机设计要求,可以确定每级传动比的具体数值。

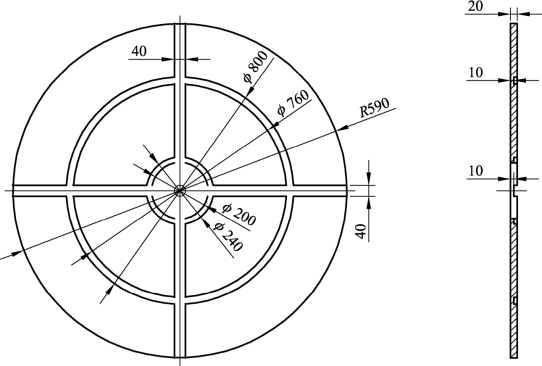

4.工作台机架设计

工作台机架是焊接变位机的支撑部件,不仅对工作台及回转机构起支撑作用,而且要同时保证整个工作台上的零部件在焊接加工时的稳定性。本机的机架由底座、支撑架、L形支架等组成。此外,为了保证各机构的外廓尺寸,要对箱体内的各部件进行恰当合理的布置。此机架尺寸较大,为了减小机架的质量,节约成本,机架采用焊接结构。根据使用情况及标准,对于承受载荷的机架部分,选用20 mm的钢板;而未承受载荷的机架,选用 8 mm 的钢板。底座选用 Q235 和槽钢焊接而成。支撑架如图5.56所示,L形支架如图5.57所示。工作台如图5.58所示,焊接变位机总装图如图5.59所示。

图5.56 支撑架

图5.57 L形支架

图5.58 工作台

图5.59 焊接变位机总装图

1—盖板;2—螺钉;3—键;4—减速器;5—底座; 6—键槽;7—L形支撑架;8—电动机; 9—联轴器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。