焊接操作机是能将焊接机头(焊枪)准确送到待焊位置,并保持在该位置或以选定焊速沿设定轨迹移动焊接机头的变位机械。

1.主要结构形式

焊接操作机的结构形式主要有以下几种:

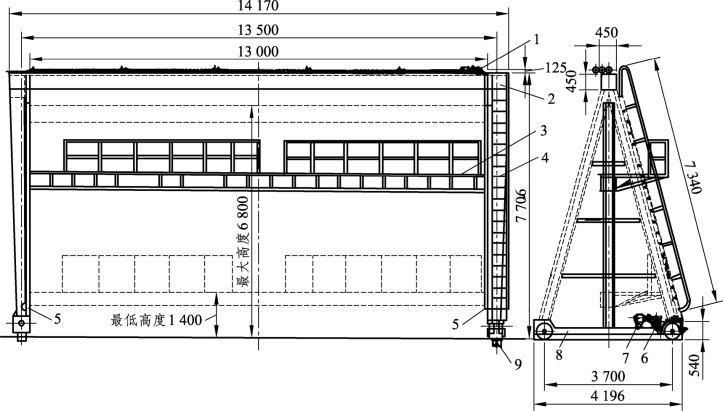

(1)平台式操作机(见图5.40),主要由水平轮导向装置1、台车驱动机构2、垂直导向轮装置、工作平台4、起重绞车5、平台升降机构6、立架7及集电器8等部件组成。焊机放置在工作平台4上,可随平台移动;工作平台4安装在立架7上,能沿立架升降;立架7安装在台车上,在台车驱动机构2驱动下可沿轨道运行。这种操作机的作业范围大,主要应用于外环缝和外纵缝的焊接。平台式焊接操作机又分为单轨台车式和双轨台车式两种。单轨台车式的操作机实际上还有一条轨道,不过该轨道一般设置在车间的立柱上,车间桥式起重机移动时,往往引起平台振动,从而影响焊接过程的正常进行。平台式操作机的机动性、使用范围和用途均不如伸缩臂式焊接操作机,在国内的应用已逐年减少。

图5.40 平台式操作机

1—水平轮导向装置;2—台车驱动机构;3—垂直导向轮装置;4—工作平台; 5—起重绞车;6—平台升降机构;7—立架;8—集电器

(2)伸缩臂式操作机(见图5.41),主要由焊接小车1、伸缩臂2、滑鞍和伸缩臂进给机构3、传动齿条4、行走台车5、伸缩臂升降机构6、立柱7、底座及立柱回转机构8、传动丝杠9、扶梯10等部件组成。焊接小车1或焊接机头和焊枪安装在伸缩臂2的一端,伸缩臂2通过滑鞍3安装在立柱7上,在滑鞍和伸缩臂进给机构3作用下可沿滑鞍左右伸缩。滑鞍安装在立柱上,在伸缩臂升降机构6作用下可沿立柱升降。立柱有的直接固接在底座上;有的虽然安装在底座上,但可回转;有的则通过底座,安装在可沿轨道行驶的台车上。这种操作机的机动性好,作业范围大,与各种焊件变位机构配合,可进行回转体焊件的内外环缝、内外纵缝、螺旋焊缝的焊接,以及回转体焊件内外表面的堆焊,还可进行构件上的横、斜等空间线性焊缝的焊接,是国内外应用最广的一种焊接操作机。此外,若在其伸缩臂前端安装上相应的作业机头,还可进行磨修、切割、喷漆、探伤等作业,用途很广泛。

为了扩大焊接机器人的作业空间,国外将焊接机器人安装在重型操作机伸缩臂的前端,用来焊接大型构件。另外,伸缩臂操作机进一步发展,就成了直角坐标式的工业机器人,它在运动精度、自动化程度等方面比伸缩臂操作机具有更优良的性能。

图5.41 伸缩臂式操作机

1—焊接小车;2—伸缩臂;3—滑鞍和伸缩臂进给机构;4—传动齿条;5—行走台车; 6—伸缩臂升降机构;7—立柱;8—底座及立柱回转机构; 9—传动丝杠;10—扶梯。

(3)门式操作机,这种操作机有两种结构:一种是焊接小车坐落在沿门架可升降的工作平台上,并可沿平台上的轨道横向移行(见图 5.42);另一种是焊接机头安装在一套升降装置上,该装置又坐落在可沿横梁轨道移行的小车上。这两种操作机的门架,一般都横跨车间,并沿轨道纵向移动,其工作覆盖面很大,主要用于板材的大面积拼接和筒体外环缝、外纵缝的焊接,有的门式操作机安装有多个焊接机头,可同时焊接多道相同的直线焊缝,用于板材的大面积拼接或多条立筋的组焊,效率很高。

为了扩大焊接机器人的作业空间,满足焊接大型焊件的需要,或者为了提高设备的利用率,也可将焊接机器人倒置在门式操作机上使用。机器人本体除可沿门架横梁移动外,有的还可升降和纵向移动,这样也进一步增强了机器人作业的灵活性、适应性和机动性。焊接机器人使用的门式操作机,有的门架是固定的,有的则是移动的。除弧焊机器人使用的门式操作机有的结构尺寸较小外,多数门式操作机的结构都很庞大,在大型金属结构厂和造船厂应用较多。

图5.42 门式操作机

1—平台升降机;2—门架;3—工作平台;4—扶梯;5—限位器; 6—台车驱动机构;7—电动机;8—行车台车;9—轨道。

(4)桥式操作机,主要用于板材的拼接和板材与肋板的T形焊接,在造船厂应用较多。这种操作机与门式操作机的区别是门架高度很低,有的甚至去掉了两端的支腿,貌似桥式起重机。

(5)台式操作机,伸缩臂的前端安装有焊枪或焊接机头,能以焊接速度伸缩。多用于小径筒体内环缝和内纵缝的焊接。台式操作机与伸缩臂式操作机的区别是没有立柱,伸缩臂通过鞍座安装在底座或行走台车上。

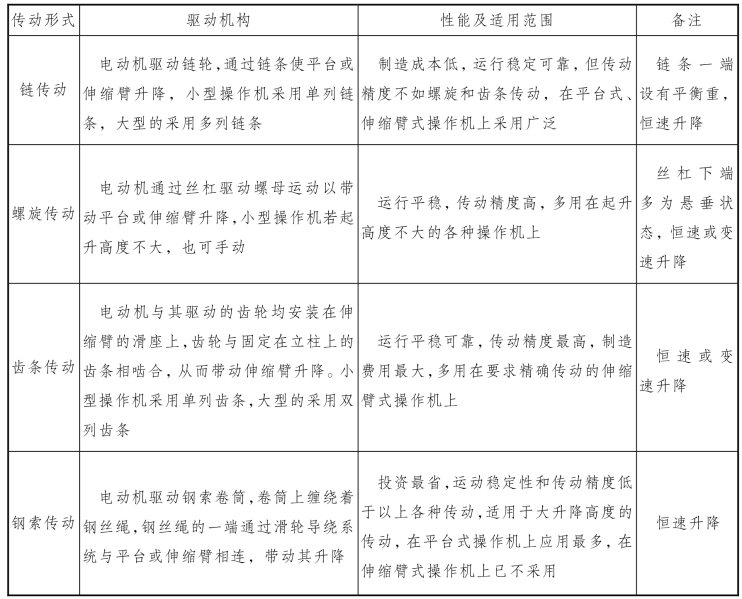

2.传动形式与驱动机构

(1)伸缩臂与平台的升降。

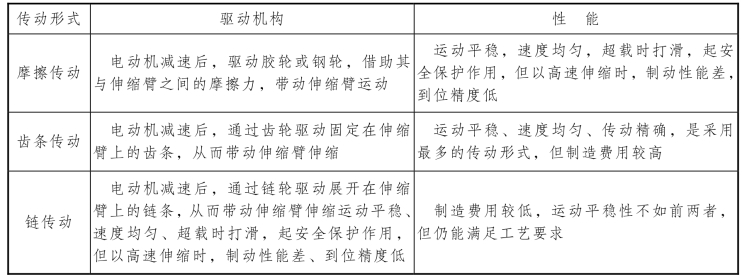

操作机的平台升降多为恒速或快、慢两挡速度,伸缩臂的升降多为快、慢两挡速度或无级调速,速度在0.5~2 m/min者居多,其各种传动形式见表5.10。

操作机升降系统若恒速升降,多采用交流电动机驱动;若变速升降,多采用直流电动机驱动。近年来在国外一些公司生产的操作机上,也有采用交流变频驱动和直、交流伺服电动机驱动的。在升降的两个极限位置,应设置行程开关。除螺旋传动的以外,在滑鞍与立柱的接触处应设防平台或伸缩臂坠落的装置,该装置有两种类型:一种是偏心圆或凸轮式;另一种是楔块式。

表5.10 操作机升降系统的传动形式

另外,为了降低升降系统的驱动功率,并使升降运动的运行更加平稳,在大中型操作机上,常用配重来平衡平台或伸缩臂等构件的自重。

(2)伸缩臂的回转。(https://www.xing528.com)

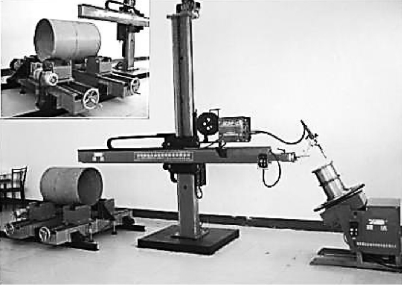

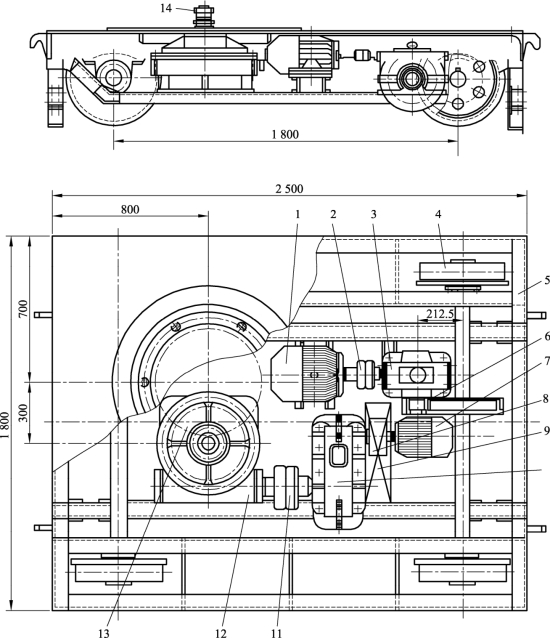

伸缩臂的回转运动有手动和恒速电动两种驱动方式,前者多用于小型操作机,如图5.43所示;后者则多用于大中型操作机,如图 5.42 所示,回转速度一般为 0.6 r/min,在回转系统中还设有手动锁紧装置。立柱回转系统如图5.44所示,不论是圆形立柱还是非圆形立柱,伸缩臂的回转几乎都采用立柱自身回转式,立柱底端直接(手动回转)或通过齿圈(电动机驱动)坐落在推力轴承上,保证立柱的灵活转动。

图5.43 小型操作机

图5.44 立柱回转机构及台车行走机构

1—台车行走电动机:2,11—联轴器:3,12—蜗杆减速器;4—走轮;5—台车架; 6—开式齿轮副;7—立柱回转电动机;8—带制动轮的弹性联轴器; 9—电磁制动器;10—齿轮减速器;13—齿圈。

(3)伸缩臂的进给(伸缩)。

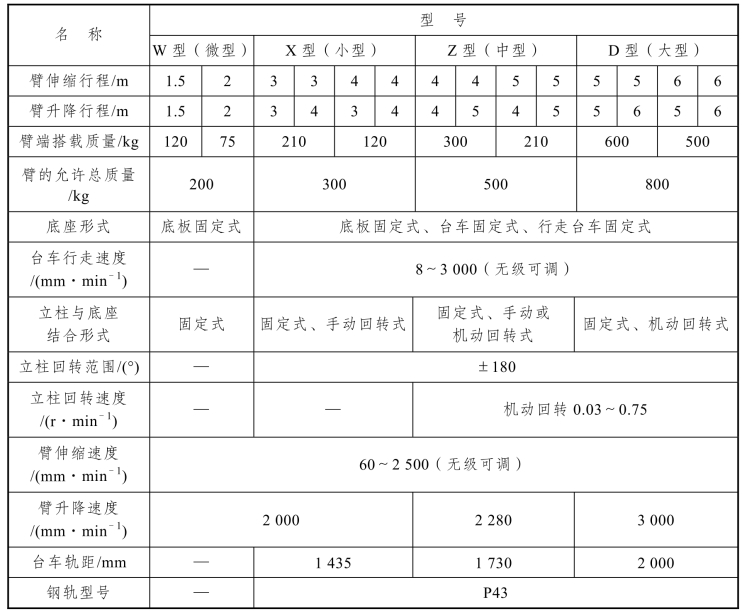

伸缩臂的进给运动多为直流电动机驱动,近年来也有用直流或交流伺服电动机驱动的。由于焊纵缝时,伸缩臂要以焊速进给,所以对其以焊速运行的平稳性要求较高,进给速度的波动要小于 5%;速度范围要覆盖所需焊速的上下限,一般在 6~90 m/h,并且均匀可调。有的操作机还设有一挡空程速度,多在 180~240 m/h,以提高作业效率。为了保证到位精度和运行安全,在进给系统中设有制动和行程保护装置。伸缩臂的进给传动形式主要有三种,见表5.11。

表5.11 伸缩臂伸缩系统的传动形式

(4)台车的运行。

台车多为电动机单速驱动,行速一般在 120~360 m/h,最高可达600 m/h。通常门式操作机的行速较慢,平台式操作机行速较快,运行系统中设有制动装置,在台车与轨道之间设有夹轨器。门式和桥式操作机是双边驱动的,并设有同步保护装置。单速运行的台车,多用交流电动机驱动;变速运行的台车,现在已多用交流变频方式驱动。

3.结构及其设计要求

门式操作机的门架多为桁架结构和板焊结构;平台式操作机也以桁架结构为主;桥式操作机的横梁则多是“Ⅰ”形的或箱形板焊结构。伸缩臂式操作机的立柱,主要是大径管结构或箱形、“Ⅱ”形板结构。由于立柱是主要承载构件,除强度外,还要求有很好的刚度和稳定性。因此,有些伸臂式操作机还采用双立柱结构。焊接结构的立柱,焊后应退火消除内应力。立柱导轨处应机械加工,以保证滑鞍平稳升降所需的垂直度和平行度。

4.操作机设计要点和选用注意事项

伸缩臂既要求质量小,又要有很好的刚度和形位精度,在工作运行中不能有颤抖,在全伸状态下,端头下挠应控制在2 mm以内,否则,应设高度跟踪装置。伸缩臂多采用薄壁空腹冲焊整体结构。对伸缩行程较大的操作机,过去采用多节式的伸缩结构,现在行程达8 m的操作机,也采用整体结构,从而保证了伸缩臂的整体刚性和运行的平稳性。另外,在伸缩臂的一端装有焊接机头,另一端装有送丝盘和焊剂回收等装置,要尽可能使两端设备的自重相差不太大。行走台车是操作机的基础,要有足够的强度,车架要采用板焊结构,整体高度要小,要尽量降低离地间隙。行走轮的高度要可调,装配时要保证四轮着地。台车上应放置焊接电源等重物以降低整机的重心,增加运行的稳定性并防止整机倾覆。

我国目前生产的操作机,有关技术数据见表5.12。

此外,在选购焊接操作机时,还应注意以下问题。

(1)操作机的作业空间应满足焊接生产的需要。

(2)对伸缩臂式操作机,其臂的升降和伸缩运动是必须具备的,而立柱的回转和台车的行走运动要视具体需要而定。

(3)应根据生产需要,确定是否要向制造厂提出可搭载多种作业机头的要求。例如,除安装埋弧焊机头外,是否还需要安装窄间隙焊、碳弧气刨、气保护焊、打磨等作业的机头。

(4)施焊时,若要求操作机与焊件变位机械协调动作,则要对操作机的几个运动提出运动精度和到位精度的要求。操作机上应有和焊件变位机械联控的接口。

(5)小筒径焊件内环缝、内纵缝的焊接,因属盲焊作业,所选焊接操作机要设有外界监控设施。

(6)操作机伸缩臂运动的平稳性,以及最大伸出长度时端头下挠度的大小,是操作机性能好坏的主要指标,选购时应予特别重视。

表5.12 伸缩臂式操作技术数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。