1.功能分析

发动机壳体组合吊挂焊接是发动机壳体加工的关键工序。它是采用电子束搭接焊法将中、后吊挂与薄壁筒体焊为一体,为大厚度差曲面搭接接头式焊接结构。设计要求焊缝强度必须满足中空导弹吊装要求,且不允许焊透发动机筒体,因此焊接难度较大。吊挂焊接时,装配精度、焊接变形的控制程度直接关系到成品合格率。

发动机壳体组合焊接结构如图 4.51 所示,由筒体、前端环、中吊挂、后吊挂等零件组成。其中筒体与前端环采用电子束对接焊缝连接,筒体与中、后吊挂采用电子束搭接焊缝连接,不允许焊透筒体,焊缝强度承载力不低于 5 kN。发动机壳体组合全长912 mm,筒体壁厚0.85 mm,中、后吊挂底部为弧面,距施焊部位最薄处壁厚仅3 mm。

图4.51 壳体组合结构

2.方案设计

根据中、后吊挂装配要求,结合前端环,中、后吊挂焊接顺序,设计了分体式和整体式两种工装方案。

分体式工装方案,因先焊前端环,后焊中、后吊挂,导致壳体组合件内径中间大,两端小,无法使用实体心棒内撑,为防止压紧过程中筒体变形,采用了分体式工装方案,如图4.52所示。

图4.52 分体式工装方案

工装以筒体为定位基准,采用 V 形座的定位方式。V形座上各分布2组卡箍,分别完成对中、后吊挂的定位及压紧。其中两个定位卡箍 V 形座接触面部分做出圆柱形凸台,沉入 V 形座相应孔中,并采用 H7/g6 精密配合,保证中、后吊挂沿筒体圆周方向位置精度。工装右端配有基座,用来确定中、后吊挂沿筒体轴向尺寸精度。(https://www.xing528.com)

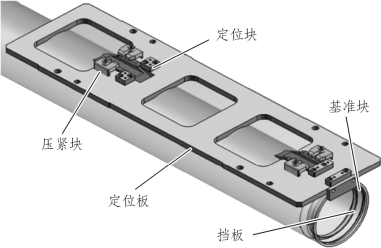

整体式工装方案,为缩短工装制造周期,降低制造成本,考虑在原有工装基础上进行改进,保留原工装底板和V形座,重新设计中、后吊挂及工装定位夹紧结构。如图4.53所示,采用整体式定位板和定位块共同完成对中、后吊挂的定位。因相关尺寸均集中在定位板组件上,可通过组合加工提高定位尺寸精度,减小工装的系统误差。

首先,为使中、后吊挂沿筒体轴向的尺寸只与定位板组件有关,可在定位板一侧靠筒体端面处,安装挡板和基准块,并使挡板内侧和基准块外侧处于同一垂直平面,从而使壳体组合件轴向测量起始点从壳体端面转换到基准块外侧面。其次,基准块高度应与中、后吊挂定位块高度保持一致,并处于工装高点,方便检验员用卡尺准确测量轴向相关尺寸。

同时压紧面移到吊挂凸台平面,在焊接过程中压紧吊挂,控制吊挂的焊接变形。压紧块在自由状态时可取下,方便使用。

图4.53 中、后吊挂定位压紧结构

因对吊挂定位压紧方式改变,原有 V 形座接口无法继续使用。因此,在 V 形座上加装垫板及立板,垫板起转接板作用,左右立板则控制定位板中心平面对 V 形块中心平面重合,且保证定位板底面与壳体接触。立板上做有螺纹孔,可使定位板固紧在立板上。工装定位夹紧装置如图4.54所示。

图4.54 定位夹紧装置

3.资料整理

设计完成后,整理装配图、零件图等相关资料,撰写工装设计说明书。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。