在进行焊接工装夹具设计计算时,首先要确定装配、焊接时焊件所需的夹紧力,然后根据夹紧力的大小、焊件结构形式、夹紧点位置、安装空间的大小、焊枪可达性等因素选择夹紧装置的类型和数量,最后对所选夹紧装置的强度、刚度进行必要的核算。

装配、焊接焊件时,焊件所需的夹紧力,按性质可分为四类:第一类是在焊接及随后的冷却过程中,防止焊件发生焊接残余变形所需的夹紧力;第二类是为了减少或消除焊接残余变形,焊前对焊件施以反变形所需的夹紧力;第三类是在焊接装配时,为了保证安装精度,使两相邻焊件相互紧贴,消除它们之间的装配间隙所需的夹紧力,或者根据图样要求,保证给定间隙和位置所需的夹紧力;第四类在具有翻转或变位功能的夹具或胎具上,为了防止焊件翻转变位时在重力作用下不致坠落或移位所需的夹紧力。

上述四类夹紧力,除第四类可用理论计算求得与工程实际较接近的计算值外,其他几类,则由于计算理论的不完善性、焊件结构的复杂性、装配施焊条件的不稳定性等因素的制约,往往计算结果与实际相差很大,对有些复杂结构的焊件,甚至无法精确计算。因此,在工程上,往往采用模拟件或试验件进行试验的方法来确定夹紧力,具体方法有两种:一种是经试验得到试件焊接残余变形的类型和尺寸后,通过理论计算,求出使焊件恢复原状所需的变形力,也就是焊件所需的夹紧力。这种方法,对于梁、柱、拼接大板等一些简单结构的焊件还比较有效,计算出的夹紧力与工程实际较接近,但对于复杂结构的焊件,如机座、床身、大型内燃机缸体、减速机机壳等焊接机器零件,计算仍然是困难的。另一种方法是在上述试验的基础上,实测出矫正焊接残余变形所需的力和力矩,作为焊件所需夹紧力的依据。

焊件所需夹紧力的确定方法,随焊件结构形式不同而异。所确定的夹紧力要适度,既不能过小而失去夹紧作用,又不能过大而使焊件在焊接过程中的拘束作用太强,以致出现焊接裂纹。因此在设计夹具时,应使夹紧机构的夹紧力能在一定范围内调节,这在气动、液压、弹性等夹紧机构中是不难实现的。

确定夹紧力,就是要确定夹紧力的大小、方向和作用点,这是一个综合性的问题,必须结合焊件的定位方式、结构特点、装配焊接工艺要求、焊件在装配焊接过程中受力状况等情况综合考虑。在综合考虑后,首先要确定的就是夹紧力的大小、方向和作用点,然后再根据空间位置选择适当的传力方式,具体设计夹紧装置。

1.夹紧力方向的选择原则

(1)夹紧力的方向应垂直于主要定位基准面,既能使工件在较小夹紧力的作用下与定位件接触,又能使在较小夹紧力作用下引起的变形较小。

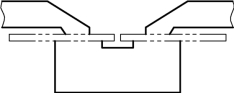

(2)夹紧力的方向应减小工件变形:焊件变形的大小与焊件材料、结构、夹具刚性、夹紧力大小和方向、焊接工艺参数等因素有关。为了减少夹紧力所导致的变形,夹紧力方向应该选在焊件刚度最大的方向上,同时应使受力表面最好是定位件与定位基准接触面积较大的表面(最好是平面)。夹紧力方向选择主要根据工艺要求和焊接变形特点来确定,如图4.35所示,因为在薄板对接时主要产生波浪变形,可用琴键式压板在焊缝两侧均匀施加外力和夹紧力,从而减少焊接过程中产生的约束应力。除此之外如果在某些方面(如板平面的纵向或横向)上允许工件自由伸缩,因而这些方向就不需要夹紧。

图4.35 琴键式压板

(3)夹紧力的方向应有利于夹紧:在保证夹紧可靠的情况下,减少夹紧力可以减少工人的劳动强度,提高劳动效率,简化夹紧装置,使其轻便紧凑,并使焊件变形和压伤减少。夹紧力的方向主要根据现场工况来确定,从力学角度主要考虑构件结构形式、构件重力、焊接热效应引起的作用力等对夹紧力的影响。

2.夹紧力作用点的选择原则

夹紧力作用点是指夹紧装置与工件接触的部位(局部接触面积)。选择作用点就是指在夹紧方向一定的情况下确定夹紧力作用点的位置与数量,合理选择夹紧力作用点,一般来说,应满足以下原则:

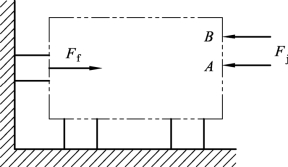

(1)夹紧力作用点应作用在支承上或支承所组成的面积范围之内,且不能破坏工件定位位置。如图4.36所示,当夹紧力作用在 B 点时,夹紧力容易与支承反力形成力偶而破坏工件的定位。同时对于其他刚性较大的焊件,夹紧力的作用点要确定在支承点所形成的范围内,夹紧力的数量可以少于支承点数,但是对于刚性较小的焊件,夹紧力最好指向或靠近定位支撑件。

图4.36 夹紧力作用点的选择

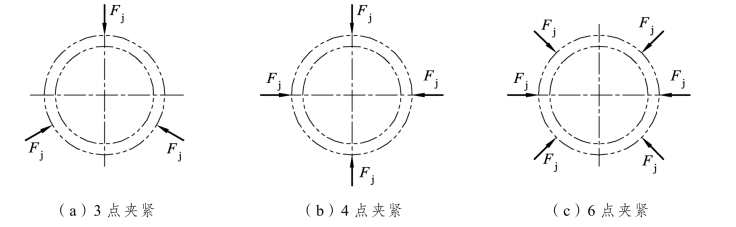

(2)夹紧力作用点的数目增多,能使工件夹紧均匀,提高夹紧的可靠性,减小夹紧变形。对于薄壁管类零件,径向夹紧时作用点的数目与其变形有很大的关系,如图4.37所示,当采用6点夹紧时其作用点的变形量仅为3点时的1/10。当然,并非每一处夹紧时都需要一个夹紧力,实际工程中可以采用联动夹紧装置来实现。

(https://www.xing528.com)

(https://www.xing528.com)

图4.37 夹紧力作用点数目与工件变形的关系

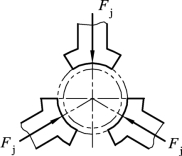

此外,增加接触处的面积同样有利于减少工件变形。如图 4.38 所示,三爪夹头使点接触变为面接触。又如图 4.39 所示,可以在压板下面加一块厚度较大的锥面垫圈,使夹紧力通过垫圈均匀作用在薄壁上,避免薄壁管径向受压失稳。

图4.38 改善接触状态减小工件变形

图4.39 防止薄壁工件变形的措施

(3)夹紧力作用点应不妨碍施焊。对于薄壁零部件,夹紧力作用点往往尽量靠近焊缝边缘以减少焊接变形,但又不能够妨碍焊接操作,如图4.39所示。

3.夹紧力大小原则

为了选择合适的夹紧机构及传动装置,必须知道所需夹紧力的大小。在手动夹紧时,可凭人力来控制夹紧力的大小。当设计机动(如气压、液压等)夹紧装置时,则需要计算夹紧力大小。夹紧力的大小过大会使得焊件夹持部位变形,过小则在装配焊接过程中容易松动,安全性无法保证。确定夹紧力大小时,一般考虑以下原则:

(1)夹紧力应能够克服零件上局部轻微变形,这些变形不是因为长度的变长或缩短,而是因为焊件的刚性不足,在备料(剪切、气割、冷弯等)、储存或运输过程中可能引起局部不平直,严重的必须经过矫正才能投入装配,因为强行装配会引起很大的装配应力,只有轻微的变形才能通过夹紧装置去克服。

(2)当工件在胎具上实现翻转或回转时,夹紧力足以克服重力和惯性力,把工件牢牢地夹持在转台上。

(3)需要在工装夹具上实现焊件预反变形时,夹具就应具有使焊件获得预定反变形量所需要的夹紧力。

(4)夹紧力要足以应付焊接过程热应力引起的约束应力。

并不是每一个夹紧装置都会遇到上述受力情况。但是,从安全角度出发,应当全面考虑这些因素,把最不利的受力状态所需要的最大夹紧力确定下来,由于热源所引起的作用力很难精确计算,只能粗略估计,一般是将计算的理论值增加2~3倍(安全系数),作为设计夹紧机构的基本数据。

综上所述,夹紧力三要素是互相矛盾的,优势相互联系和统一的。在力的分析中要将作用到焊件上的各种外力综合考虑和处理。另一方面,必须以合理的结构设计实现各种矛盾因素的统一,只有这样才能使夹紧机构既能保证定位的稳定性又能保证装配焊接的安全可靠性。

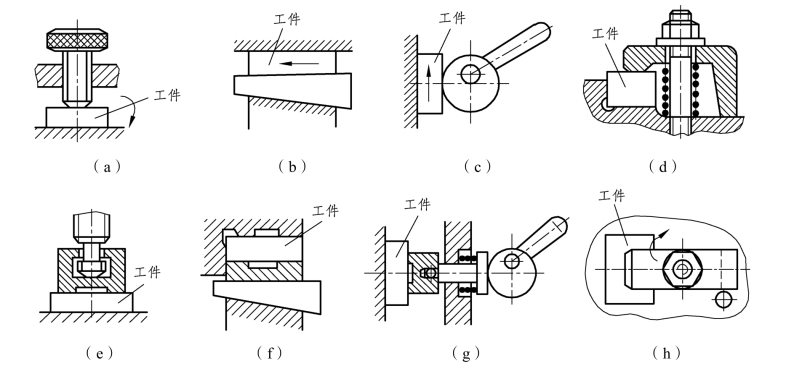

另外,还应注意防止因夹紧力作用下产生的摩擦力而引起传动或移动。图 4.40 所示为因摩擦力而使工件发生传动或移动的实例及解决办法。

图4.40 夹紧时摩擦力的影响及其防止办法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。