生产中除了上述简单夹紧装置以外,还根据需要采用几种简单夹紧装置来组合使用。生产中常用的组合夹紧装置有螺旋-杠杆、斜楔-杠杆、偏心-杠杆、铰链-杠杆等。由于夹紧装置必须具有自锁性能,因此,组合夹紧装置中必须有一个夹紧件具有自锁能力。组合夹紧装置通常用于机械化、自动化的成套作业工序中,常用来扩大行程或夹紧力。

组合夹紧装置可看作是由几种简单夹紧件和传力件利用杠杆原理和自锁原理组成的夹紧机构,用途很广,与简单夹紧机构比较有下列优点:

① 扩大夹紧力。

② 可使整个夹紧机构得到自锁,以弥补无此作用的简单夹紧机构的缺点。

③ 能在最合适的部位与方向夹紧工件。采用复合夹紧机构可以方便地改变夹紧力的作用点和方向,便于装配与焊接工序的进行。

1.螺旋-杠杆夹紧机构

螺旋-杠杆夹紧机构是经螺旋扩力后,再经杠杆进一步扩力或缩力来实现夹紧作用的一种夹紧装置。如图 4.14 所示是常见的螺旋-杠杆夹紧机构,图(a)和图(b)两种机构只是施力螺钉位置不一样,两者压板中间都有长孔,以便压板松开时能往后移动,方便工件装卸。两者压板的高低位置也可调整,即把支承螺钉和施力螺钉高低位置调节适中即可。图(c)所示为铰链压板,螺母略转几圈不必取下即可夹紧或松开。按照杠杆原理可知,三种螺旋-杠杆的结构形式所产生的夹紧力是不一样的,其受力图已绘出,夹紧力Fj可由式(4.1)计算。

图4.14 螺旋-杠杆夹紧机构

式中 FQ——作用力;

L——作用力臂长度;

L1——夹紧力臂长度。

螺旋-杠杆夹紧机构除上述简单结构形式外,还有其他的结构形式。

如图 4.15 所示为带斜支承槽的螺旋压板双分力夹紧装置。夹紧时,压板右端沿斜面移动,使压板产生向下和向右移动,因而工件受到水平方向的摩擦力和垂直方向的夹紧力,这两个力,把工件压向两个定位表面。当工件不能从左边夹紧时,可采用这种方法夹紧。为使压板自动脱离工件,装置中设有弹簧和顶销。

如图 4.16 所示为利用铰链压板进行夹紧的双分力夹紧装置。夹紧时,拧动螺钉产生水平方向的夹紧力F1,把工件压向垂直定位面。与此同时,压板绕销子做逆时针转动,压板的圆弧面压向工件的上表面,工件受到水平方向的摩擦力F3和垂直方向的夹紧力F2,F2把工件压向水平定位面。

图4.15 带斜支承槽的螺旋

图4.16 铰链压板双分力夹紧装置

由此可知,工件水平和垂直方向的总夹紧力与夹紧力F1、力臂L1和L2以及上部夹紧点与铰链轴的位置角α有关。必须指出,要保证工件在两个定位面上有可靠的夹紧力,角度α应尽量小,并且L1不宜过大,一般可使L1≤L2。如果L1比L2大很多,而角度α又相当大,夹紧时工件将发生转动,设计时应加以注意。

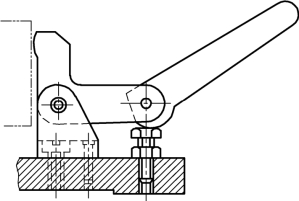

2.铰链-杠杆夹紧机构

铰链-杠杆夹紧机构是利用杠杆原理将杠杆系通过固定铰链和活动铰链组成的夹紧机构,也称轴杆夹紧器。其特点是夹紧速度快,夹头开度大,适应性好,在薄板装焊作业中应用广泛。

气动铰链-杠杆夹紧机构一般不具有自锁功能。手动铰链-杠杆夹紧机构必须自锁,但其自锁原理与前面介绍的斜楔、螺旋以及偏心的自锁原理不同,它并非利用机械摩擦斜面来自锁,而是利用杠杆铰链的支反力变向(对夹紧力有利)而实现自锁的。

对于如图4.17所示的曲柄摇杆机构,如以摇杆为主动件,而曲柄为从动件,则当摇杆摆到极限位置C1D和C2D时,连杆与曲柄共线。若不计各杆质量,则这时连杆加给电柄的力将通过铰链中心A,此力对A点不产生力矩,因此不能使曲柄转动。机构的这种位置称为死点。铰链-杠杆夹紧机构正是利用这一特殊位置来实现对工件夹紧的,其自锁位置就是铰链-杠杆机构的死点位置。

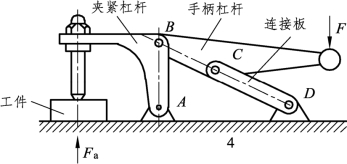

例如,如图4.18所示的铰链四杆机构,当工件被夹紧时,铰链中心B、C、D共线,工件加在夹紧杠杆上的反作用力Fn无论多大,也不能使连接板转动。这就保证了在去掉外力F之后,仍能可靠地夹紧工件。当需要取出工件时,只需向上扳动手柄,即能松开夹具。手柄杠杆在夹紧和松开的过程中起主动件的作用。在夹紧自锁后,去掉外力 F 之后,夹紧反力作用于夹紧杠杆,夹紧杠杆起主动件的作用,此时手柄杠杆和连接板均为从动件,并处于一条直线上。

图4.17 曲柄摇杆机构死点位置

图4.18 铰链-杠杆夹紧机构

综上所述,在设计在铰链-杠杆夹紧机构时,必须考虑到从动件与连杆共线的位置,即是出现死点的位置,也就是说要保证铰链-杠杆夹紧机构的自锁条件:手柄杠杆与连接板共线。(https://www.xing528.com)

通常来讲在铰链-杠杆夹紧机构设计时一般需要满足以下几个要点:

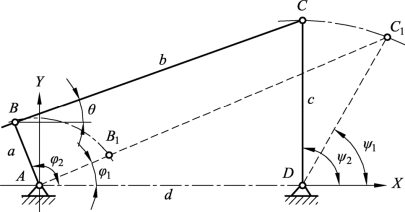

(1)先按工件的夹紧要求,确定铰链-杠杆夹紧机构的基本类型,作出机构运动简图。借助于平面四杆机构的设计思想完成主要儿何参数的设计,设计方法有解析法、几何作图法和实验法,解析法精确、作图法直观、实验法简便。如图 4.19 所示,用解析法求解,对于第一、二类铰链-杠杆夹紧机构,夹紧杠杆相当于CD杆,手柄杠杆相当于AB或BC杆,底座相当于AD。已知连架杆 AB 和 CD 处于夹状态时的位置角φ1、ψ1和松开状态时的位置角φ2、ψ2,要求确定夹紧器的各杆的长度a、b、c、d。此机构各杆长度按同一比例增减时,各杆转角间的关系不变,故只需确定各杆的相对长度。设底座两铰接点的间距d=1,则该机构的待求参数只有三个a、b、c。

图4.19 第一、第二铰链-杠杆夹紧机构简图

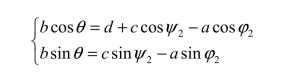

该夹紧机构松开时,四个杆组成封闭多边形ABCD取各杆在坐标轴X和Y的投影,可得关系式

经变换得

分别平方后相加再整理可得

![]()

该夹紧机构夹紧时,杆AB1和B1C1共线,四个杆组成△AC1D,取各杆在坐标轴X和Y上的投影,可得以下关系式

将已知参数和φ2、ψ2代入,取d=1,联立求解式(4.2)~式(4.4),即可求得a、b、c。以上求出的四个杆的长度可同时乘以任意比例常数,所得的夹紧机构都能实现对应的转角,具有自锁条件。

(2)确定夹紧器的结构尺寸。保证夹紧与松开操作方便,没有运动干涉现象。通常手柄杠杆和夹紧杠杆伸出的长度,则要根据杠杆受力的大小、夹紧方向、夹紧点的位置以及夹紧力的大小来确定,其结构尺寸应满足强度要求。因此,要对杠杆和连接板以及销轴进行强度和刚度校核。

(3)设计的铰链-杠杆夹紧机构必须具有良好的自锁性能。理论上手柄杠杆与连接板共线就具有自锁性能,但为了防止使用过程中遇到振动等外界干扰时自行松开,通常手柄杠杆与连接板的铰接点要越过共线一定量,铰接点偏离共线量一般为 0.5~3 mm,若夹紧器的结构尺寸较大以及铰链配合间隙较大,应取上限值。

为了提高夹具的自锁能力,还采用可调弹性压头,如图4.20所示,它利用压缩弹簧在工件与夹头之间产生一个可调整的压力,提高了夹具停留在死点位置的稳定性。增设一个长度调节杆,以扩大夹具的使用范围。

图4.20 可调节弹性压头

另外,为了保证夹具准确停留在死点位置,在支座上应设置挡块,限制手柄的停留位置。

为了保证自锁的稳定性,夹紧时手柄杠杆的施力点应越过手柄杠杆支点和夹紧杠杆受力点的连线一小段距离。此连线实质上是夹紧与松开的临界线。同时,为了避免自锁铰接点越线过渡,保持自锁稳定可靠,要设计限位止推挡块,该类夹紧机构支座本身就起限位作用。表4.5所示为通常型号夹紧器尺寸系列。

表4.5 CH-13005、CH-13007、CH-13008系列夹紧器尺寸

注:m为质量;Fi为夹紧力,夹紧杠杆转角90°,手柄杠杆转角170°。

3.偏心轮-杠杆夹紧机构

偏心轮-杠杆夹紧机构是利用偏心轮(或凸轮)和杠杆所组成的一种夹紧装置。偏心类型有两种:圆偏心、曲线偏心。通常来讲圆偏心具有结构简单、操作方便、夹紧迅速等优点,但也存在如夹紧力和夹紧行程小、自锁可靠性差、结构抗冲击性较差的缺点,故一般用于夹紧行程短及切削载荷小且平稳的场合。

为保证可靠地夹紧工件和补偿偏心轮轴线对工件夹紧面的距离误差,在偏心轮-杠杆夹紧机构设计时应设置一个调整环节(一般利用带锁紧结构的螺钉或螺母),以使偏心手柄具有合适的操作位置,或者补偿工件夹紧表面的尺寸偏差。另外,偏心轮不要直接压在工件面上,在其中间应采用可调节长度的滑动柱塞或压杆。这样,工件在压紧时不会被偏心轮带动,而且偏心轮工作面的磨损也可以定期进行补偿。

如图 4.21 所示,为带直角压板的偏心夹装置。偏心轮直接装于压板的下方,可降低操作高度;压板通过一个可调螺钉夹紧工件,可补偿工件夹紧表面的尺寸偏差。如图 4.22 所示为偏心轮装于压板上的夹紧装置。偏心轮做成手柄式,调节下面的可调螺钉,可以保证夹紧时偏心轮有适当的位置。

图4.21 带直角压板的偏心夹紧装置

图4.22 偏心轮装于压板上的夹紧装置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。