定位元件设计时有相应的技术要求,如耐磨度、刚度、制造精度和安装精度。在安装基面上的定位元件主要承受焊件的重力,其与焊件的接触部位易磨损,要有足够的硬度。在导向基面和定程基面上的定位元件,因焊件在焊接时产生的变形力,所以要有足够的强度和刚度。

如果夹具承重很大,焊件装卸又很频繁,也可考虑将定位元件与焊件接触而易磨损的部位做成可拆卸或可调节的,以便适时更换或调整,保证定位精度。因此定位方案的设计,不仅要求符合定位原理,满足定位精度,还要求定位器的结构简单、定位可靠,而且应使其加工制造和装配容易。在设计定位方案时,要对定位误差大小、生产适应性、经济性等多方面进行分析和论证,才能确定出最佳方案。

1.确定定位基准

根据工件的技术要求和所需限制的自由度数目,确定好工件的定位基准,可以按下列原则去选择:当在零部件的表面上既有平面又有曲面时,优先选择平面作为主要定位基准面或组装基准面,尽量避免选择曲面,否则夹具制造困难;应当选择零部件上窄而长的表面作为导向定位基准,窄而短的表面作为止推定位基准;应尽量使定位基准与设计基准重合,以保证必要的定位精度;尽量利用零件上经过机械加工的表面或孔等作为定位基准,或者以上道工序的定位基准作为本工序的定位基准。上述原则要综合考虑,灵活应用。检验定位基准选择得是否合理的标准是能否保证定位质量、方便装配和焊接,以及是否有利于简化夹具的结构等。

2.确定定位元件的结构及布局

定位基准确定之后,设计定位元件时,应结合基准结构形状、表面状况,限制工件自由度的数目、定位误差的大小,以及辅助支承的合理使用等。

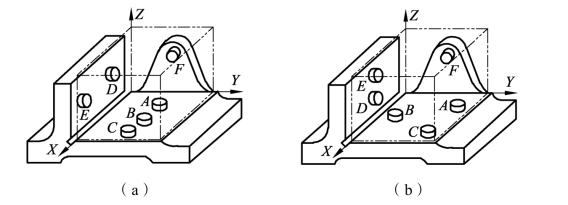

如图3.30所示,定位元件的结构和布局转变,以便于在兼顾夹紧方案的同时进行分析比较,以达到定位稳定、安装方便、结构工艺性和刚性好等设计要求。

图3.30 定位元件布局选择

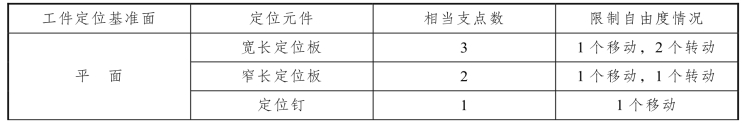

3.确定必限的自由度

根据工序图中装配顺序和技术要求,正确地确定必须限制的自由度,并用适当的定位器将这些自由度加以限制,即当确定工件定位精准面形状类型、定位元件,可估计支点数,从而知道限制自由度情况。表 3.3 列出了常用定位器所相当的支点数和所能限制工件自由度的情况,供分析参考。

表3.3 定位器所限制的自由度

续表

4.提出定位器的材料和技术要求

夹具精度应不低于 IT11,定位元件、配合元件可更高;夹具定位元件工作表面粗糙度不应大于Ra3.2;常用材料45、40Cr等优质碳素结构钢或合金钢制造,或选用T8、T10等碳素工具钢制造,并经淬火处理;表面耐磨(硬度40~65 HRC)。

5.定位方案设计实例

(1)铣床铣槽定位方案实例。

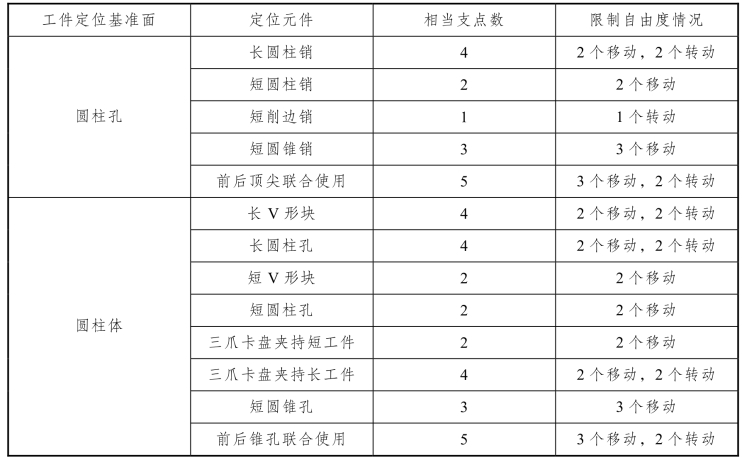

如图3.31所示,要求在零件表面加工4个槽,4个槽宽度、深度相同,且与打孔中心对称。

图3.31 连杆铣槽

① 确定定位基准。

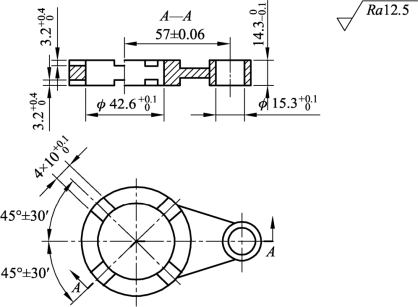

槽口尺寸如图3.32所示,要求加工连杆两端的4条槽,且槽宽、槽深对大孔中心对称,槽与两孔中心连线夹角为45°±30′。

图3.32 铣槽尺寸

根据连杆的技术要求,连杆在加工过程中需要完全固定,即需要限制六个自由度。因此选用大圆孔作为槽口加工的导向定位基准,选用大圆孔端面作为主要定位基准,同时考虑定位质量、装配和拆卸的需求。(https://www.xing528.com)

② 确定定位器的结构及布局。

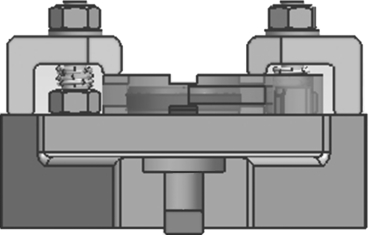

加工时需要对工件进行水平定位,为确保其定位基准稳定性,采用不联动螺旋压板机构夹端面固定,需要借助螺栓实现夹紧,如图3.33所示为夹紧后的三维示意图。

图3.33 铣槽基准定位

③ 确定必限的自由度。

根据图3.32铣槽正视图和俯视图,需要限制端面(Z、X、Y)、大孔(X、Y)、小孔(Z)的自由度,即需要完全定位。

④ 提出定位器的材料和技术要求。

夹具定位元件工作表面粗糙度不应大于Ra12.5,可采用45 号优质碳素结构钢或合金钢制造。

(2)横梁焊接定位方案设计实例。

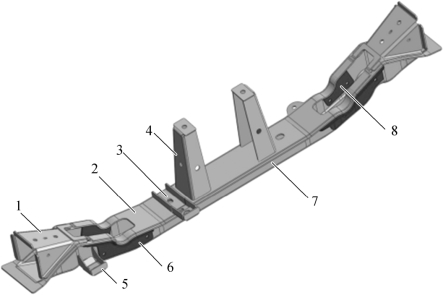

要求对如图3.34所示的Q235横梁进行焊前工装组焊定位。

图3.34 横梁焊接总成

1—第五横梁加强板;2,6,7,8—第五横梁下板焊接组件;3—油箱前右支架焊接组件; 4—传动轴中间支撑左、右焊接组件;5—油箱前左支架焊接组件。

① 确定定位基准。

自动焊接生产线主要由4个工位组成,前3个工位为各部件的组对、焊接工位,第4个工位为补焊、检验工位。工位之间物料传输采用叉车或行车吊运。料架采用用户的标准料架。如图3.35所示为焊接工位效果图。

图3.35 焊接工位效果图

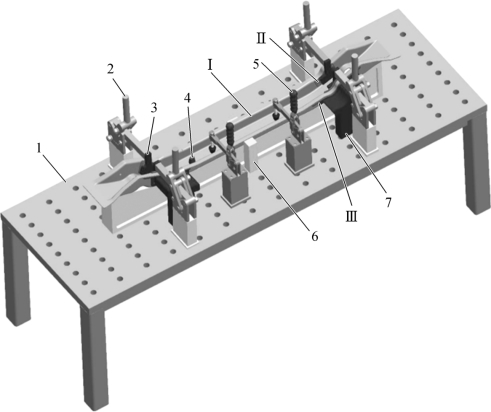

② 确定定位器的结构及布局。

焊接时需要对横梁进行夹紧定位,为确保其定位基准稳定性,采用组对工作台和快速卡钳为焊接工装进行夹紧,横梁夹紧后的三维示意图如图3.36所示。图中Ⅰ、Ⅱ、Ⅲ为工件的3个零件。

其中Ⅰ号工件定位采用定位销4定位零件Ⅰ上的一个孔,定位块6定位零件Ⅰ长度方向,再用快速卡钳5压紧工件。Ⅱ号工件定位采用磁性压头3带磁性,内侧有两定位销与零件Ⅱ两孔配合。Ⅲ号工件定位采用磁性定位块 7 带磁性、上边缘仿形制作。零件Ⅲ放在定位块6上,翻边紧靠定位块上边缘定位。

图3.36 工装夹紧示意

1—组对工作台;2,5—快速卡钳;3—磁性压头; 4—定位销;6—定位块;7—磁性定位块。

③ 确定必限的自由度。

根据图3.35,需要限制各个工件端面(Z、X、Y)的自由度,即需要完全定位。

④ 提出定位器的材料和技术要求

夹具定位元件工作表面粗糙度不应大于Ra12.5,可采用材料KR5-F4组对、焊接工装平台。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。