以焊件上两个或两个以上表面作为定位基准时,称为组合定位。

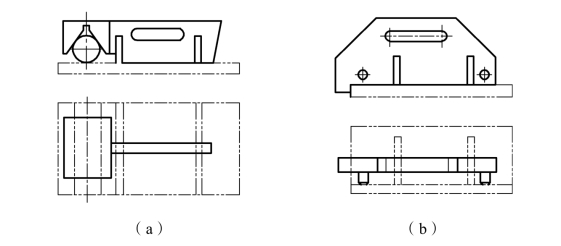

采用组合表面定位时,如果各定位基准之间无紧密尺寸联系(即没有尺寸精度要求)时,可把各种单一几何表面的典型定位方式直接予以组合,常见的组合定位方式有焊件部分外形组合定位、样板与筋板组合定位。图3.26(a)为样板用于确定圆柱体的位置,图3.26(b)中的样板用于确定筋板的位置及垂直度。

图3.26 样板组合定位

采用组合表面定位时,如果各定位基准之间有紧密尺寸联系(即有一定尺寸精度要求)时,需设法协调定位元件与定位基准的相互尺寸联系,以克服过定位现象。生产中常见的例子是“两孔一面”定位,即工件以两个中心线互相平行的孔和与之相垂直的平面作为定位基准。采用的定位元件是两个圆柱销和一个支承面,或者是一个圆柱销、一个削边销和一个支承平面,即“两销一面”的定位方式。其设计要点是如何在保证加工精度的条件下,使工件两孔能顺利装配到两销上去。

1.以两个圆柱销及平面支承定位

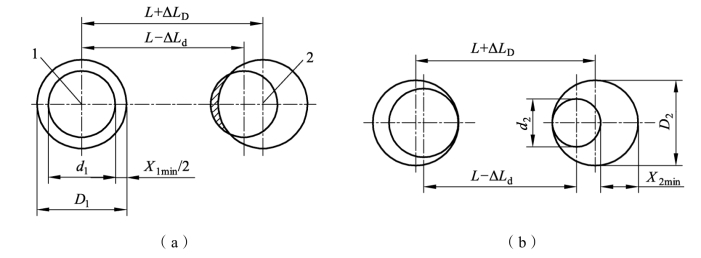

两销都采用短圆柱销,实际上这是一种过定位情况,因为一个支承平面限制三个自由度,每个短圆柱销限制两个自由度,沿两孔连心线方向的自由度被重复限制了。这时假定第一个孔能正确装到第一个销上,但同批工件第二孔就会因孔间距误差和销间距误差而装不到第二销上,有可能出现孔心距为最小而销心距为最大,或者孔心距为最大而销心距为最小的极限情况,如图3.27(a)所示。

当孔心距为最大而销心距为最小,即L+ΔLD>L−ΔLd,如图 3.27(b)所示。此时,工件根本无法装入两销实现定位。为了保证一批工件都能实现顺利定位,可将第二销的直径减小,并使其减小量足以补偿销间距和孔间距误差的影响。设工件上两孔中心距为L±ΔLD,两销中心距为L±ΔLd,定位孔1与定位销1之间的最小配合间隙X1min,定位孔2与定位销2之间的最小配合间隙X2min,定位销1直径最大极限尺寸d1,定位销2直径最大极限尺寸d2,定位孔1直径最小极限尺寸D1,定位孔2直径最小极限尺寸D2。如图3.27(c)所示,表示孔心距为最大(L+ΔLD)而销心距为最小(L−ΔLd)的极限情况,在这种情况下,两定位孔恰好能套在两定位销上,此时有

![]()

缩小后的第二销的最大极限直径为

![]()

定位销2与定位孔2间的最小配合间隙X2min应达到

![]()

另一种极限情况是孔心距为最小(L−ΔLD)而销心距为最大(L+ΔLd)的情况,同理可得到式(3.3)的结果。这种缩小一个定位销直径的方法,虽然能实现工件的顺利装卸,但显然加大了孔与销的配合间隙,使工件的转角误差增加,影响装配精度。因此,这种方法只能在加工要求不高时使用,在实际生产中往往不采用这种办法。

图3.27 两个圆柱销定位

2.以圆柱销、削边销及平面支承定位

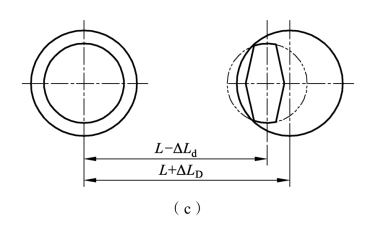

为使工件在极端情况下能装到定位销上,在不减小圆柱销直径的情况下,可把第二销碰到孔壁的部分削去,只留下一部分圆柱面,如图3.27(c)所示。这样,在连心线方向上仍有减小第二销直径的作用,而在垂直于连心线方向上,由于销钉直径并未减小,因此工件转角误差没有增大,同时也使工件装配容易。削边销保留宽度b可按图3.28所示的几何关系进行计算。(https://www.xing528.com)

图3.28 销和平面支承定位

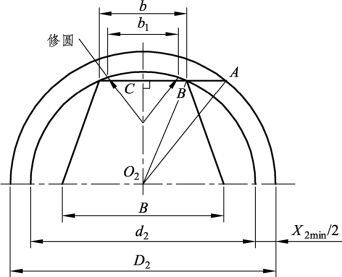

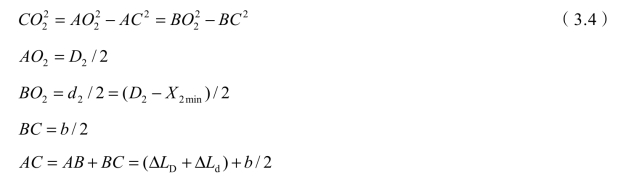

由Rt△ ACO2和Rt△ BCO2可知

代入式(3.4)得

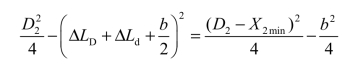

化简并略去二次微量(ΔLD+ΔLd)2和(X2min)2,整理后得

定位销尺寸和公差常按以下步骤确定:

(1)确定两定位销中心距及公差。计算时,工件孔中心距均应化成以平均尺寸为基本尺寸,偏差对称分布的形式。两定位销中心距的基本尺寸等于两孔中心距的平均尺寸,其公差一般为

(2)确定圆柱销直径d1的基本尺寸及公差。圆柱销d1以工件相应孔的最小极限尺寸D1为基本尺寸,公差取g6或f7,即

![]()

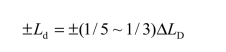

(3)确定削边销宽度b和限位基面直径d2的基本尺寸、公差。削边销的宽度b对工件的定位及削边销的寿命影响较大。所保留的宽度过大,工件仍有可能装不进去,过小容易磨损且易划伤孔表面。兼顾工件的装夹、定位精度及夹具的使用寿命,一般按GB/T 2203—1991《机床夹具零件及部件 固定式定位销》所推荐的数值选取。为使工件装入方便,定位销端部应按15° 倒角,同时还应使削边销低于圆柱销3~5 mm。从表3.2查出b值,代入式(3.5)中求出X2min,则削边销的限位基面直径d2为![]() (公差取h5或h6)。

(公差取h5或h6)。

削边销的尺寸推荐值见表3.2。

表3.2 削边销的尺寸推荐值 单位:mm

注:d2为削边销限位基面直径,b1为削边修圆后留下的圆柱部分宽度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。