焊件以平面作为定位基准,是生产中常见的定位方式之一,常用的定位器有挡块、支承钉、支承板、箱体、机座、支架、盘盖定位元件等。根据基准平面与定位元件工作表面接触面的大小或长短,判断定位元件所相当的支承点数目及其所限制焊件的自由度。其中起主导作用的平面,称为第一定位基准或主要定位基准。起次要作用,消除焊件两个自由度的平面,称为第二基准或导向基准。消除一个自由度的平面,称为第三定位基准或止推基准。根据基准表面状况不同,定位方法和定位元件也随之不同。

1.粗基准平面定位

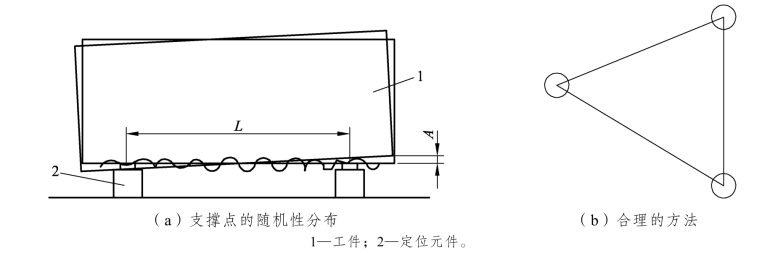

粗基准平面通常指锻、铸后经清理的毛坯平面,其表面较粗糙,且有较大的平面度误差,特点如图3.10所示,当此面与定位支承面接触时,必为随机分布的三个点,形成三角形支撑面。对于每一个焊件而言,此面各不相同,通常要采用呈点接触的定位元件,才能获得较为圆满的定位。粗基准平面常用的定位元件有支承钉和调节支承钉等。

图3.10 粗基准平面定位的特点

2.精准平面定位

焊件的基准平面经切削加工后,可直接放在平面上定位。此平面具有较小的表面粗糙度和平面度误差,故可获得较精确的定位。常用的定位元件有支承板和平头支承钉等。

3.定位元件

(1)固定支承。

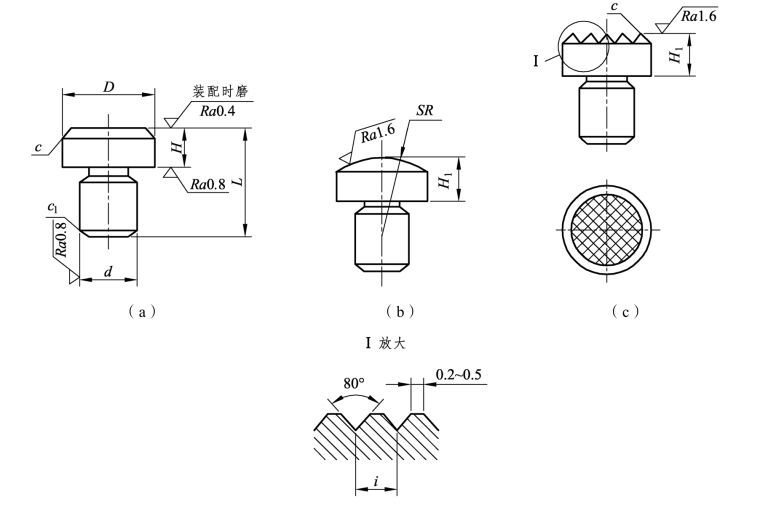

固定支承装上夹具后,一般不再拆卸或调节,它分为支承钉和支承板两种。图3.11列出了常见的支撑钉:(a)为平支承钉(A 型),主要用于精基准位;(b)为球头支承钉(B型)能使其与粗基准面接触良好;(c)为齿纹支承钉(C型)可防止工件在加工时滑动,但不易清除切屑。

图3.11 支承钉

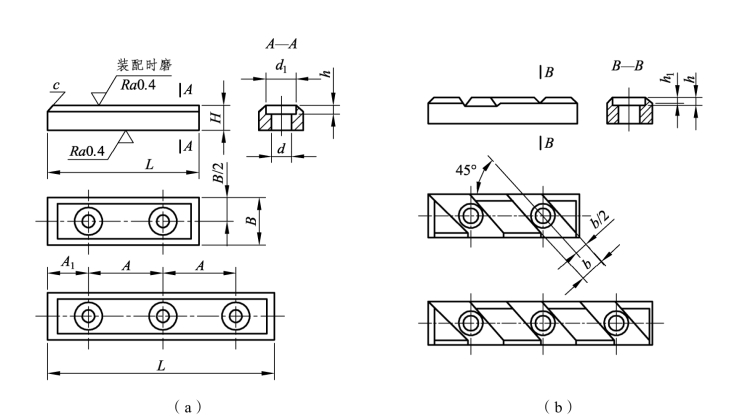

图3.12所示的支撑板结构多用于精基准平面定位。(a)为A型光面支承板,结构简单,便于制造,沉头摞钉孔处积屑难清除,宜作侧面或顶面支承;(b)为B型带斜槽的支承板,切屑易除,宜作底面支承,在以推拉式装卸焊件的夹具和自动线上应用较多,切屑在焊件移动时进入斜槽排出。

当要几个支承钉(板)等高时,可装配后一次磨削,以保证它们限位基面在同一平面内。支承钉、支承板等都已标准化,详细资料可査阅JB/T 8004.1—1999《机床夹具零件及部件》或有关手册。(https://www.xing528.com)

(2)可调支承。

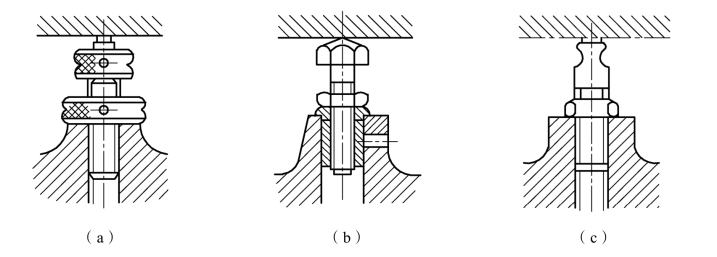

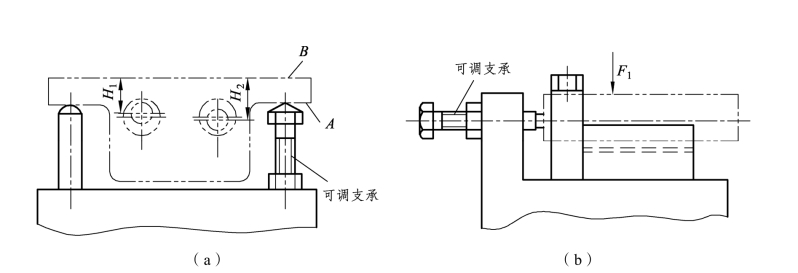

在夹具体上,支承点的位置可调节的定位元件称为可调支承。如图 3.13 所示为常用的几种可调支承结构。可调支承主要用于焊件以粗基准定位中。由于基准精度低,各批毛坯的尺寸变化不一,若用固定支承定位可能引起加工余量变化很大,甚至造成某方向的余量不足,此时可采用可调支承。如图3.14所示焊件为砂型铸件,先以A面定位铣B面,再以B面定位镗双孔。铣B面时,若用固定支承定位,由于一批焊件的定位基面A的尺寸和形状变化量较大,铣完后,B面与两毛坯孔距离[即图3.14(a)中的双点划线H1、H2]的变化也较大,致使镗孔时余量很不均匀,甚至余量不够。因此,采用可调支承,可避免出现上述情况。对于小型焊件,一般每批调整一次;焊件较大时,常常每件都要调整。

图3.12 支承板

图3.13 可调支承

利用同一夹具,加工形状相似而尺寸不同的焊件时,也可采用可调支承。如图 3.14 所示,轴上钻径向孔。对于孔至端面的距离不等的几种焊件,只要调整支承钉的伸出长度便可加工。应该注意,可调支承一般在一批焊件加工前调整一次。在同一批焊件加工中,其作用就相当于固定支承。

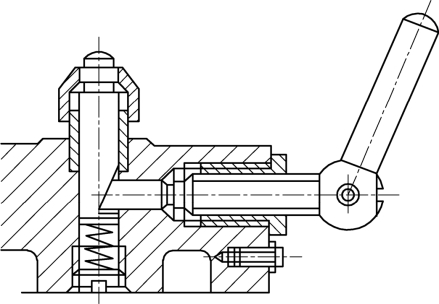

(3)自动调节支承。

如图3.15所示为自动调节支承,未装入焊件前,支承栓在弹簧作用下,其高度总是高于基本支承。当焊件在基本支承上定位时,支承柱被压下,并在弹簧力作用下始终与焊件保持接触,然后锁紧,即相当于刚性支承。每次新装入焊件前,应将锁紧销松开,以免破坏定位。

图3.14 可调支承的应用

图3.15 自动调节支承

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。